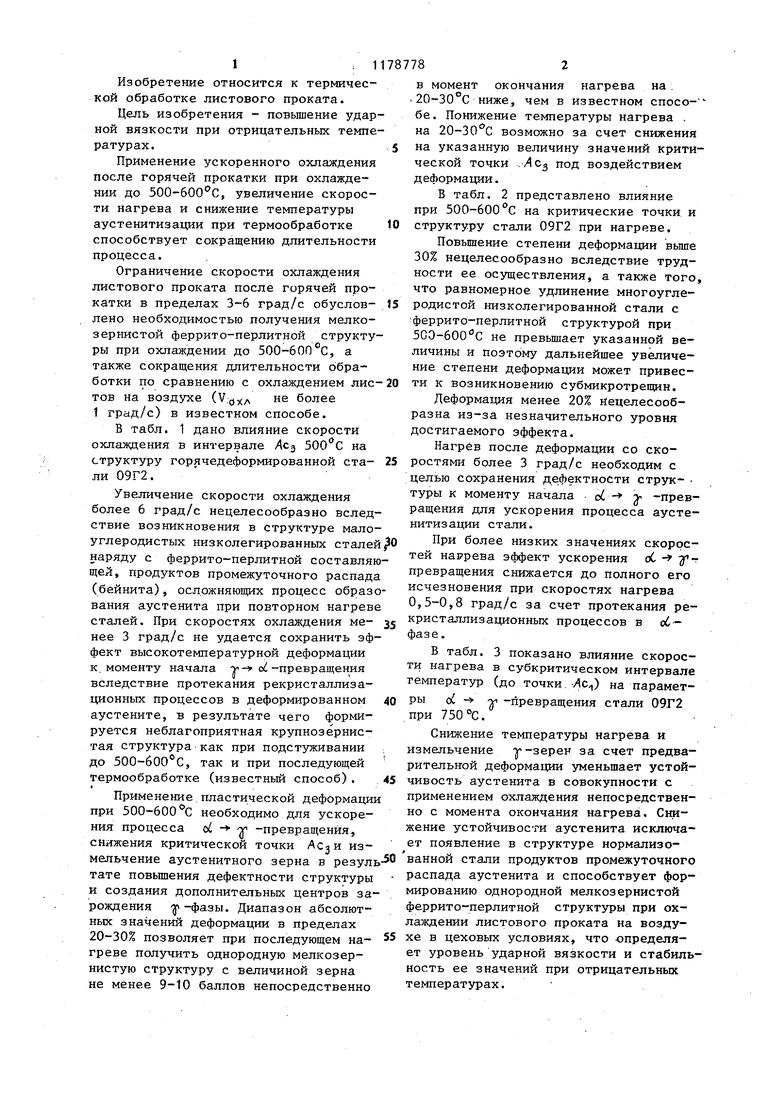

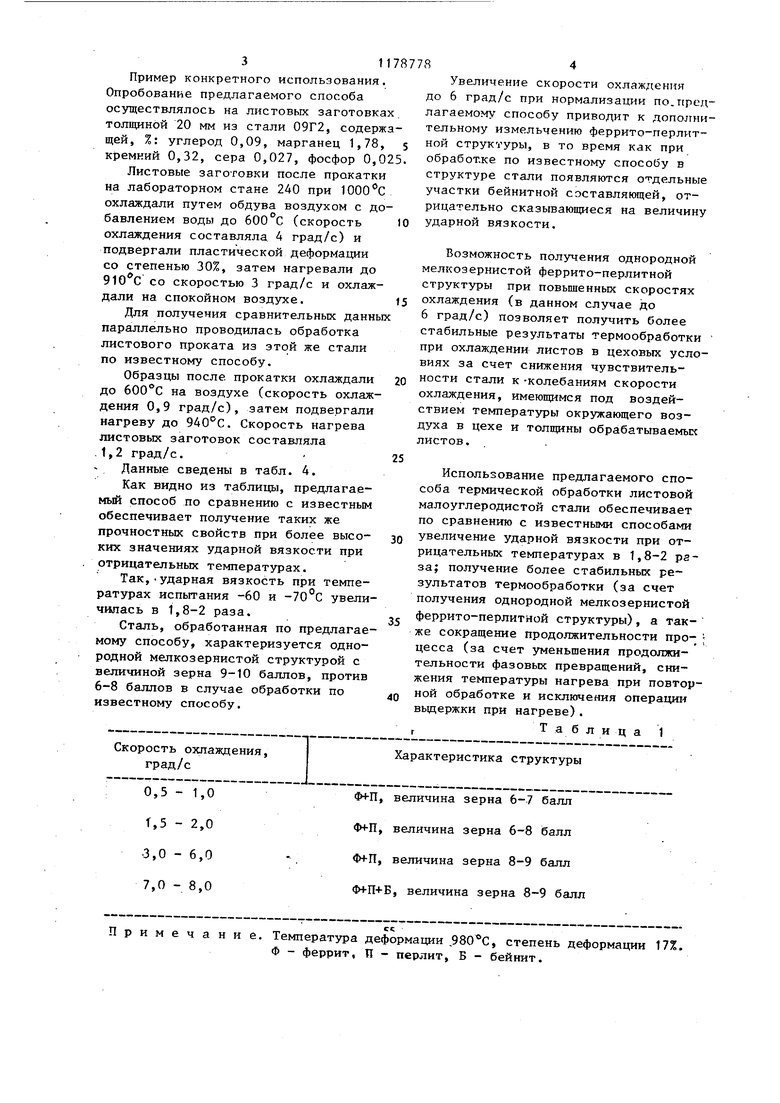

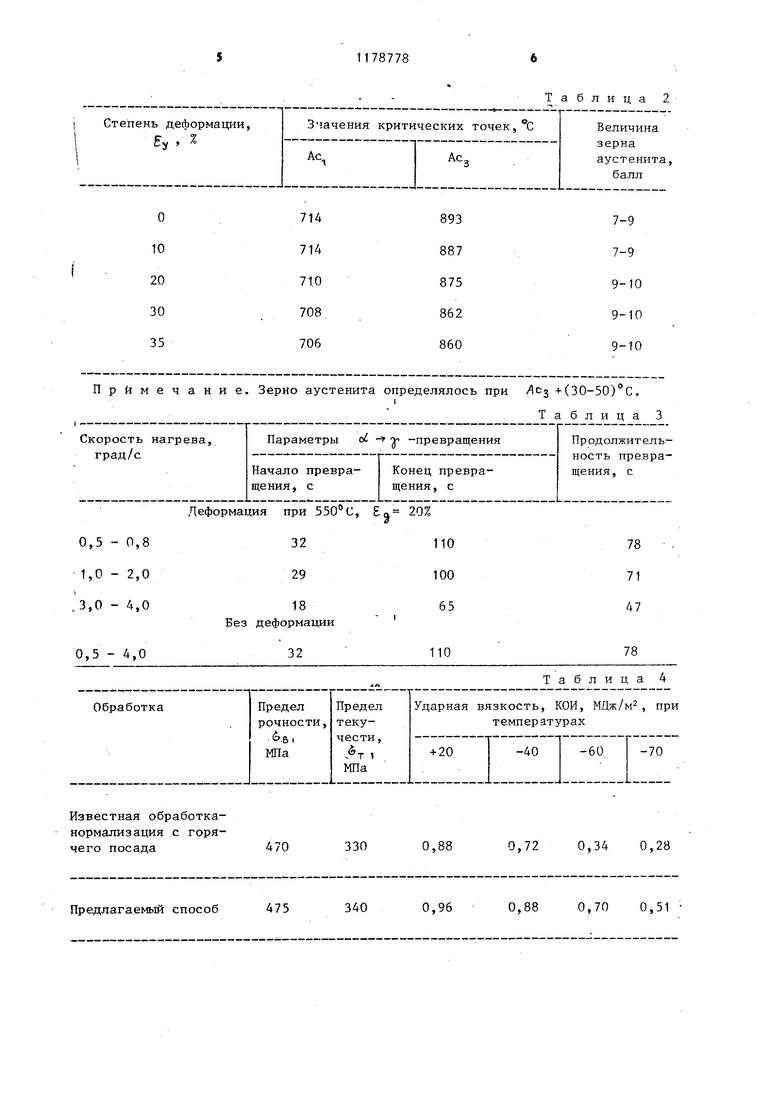

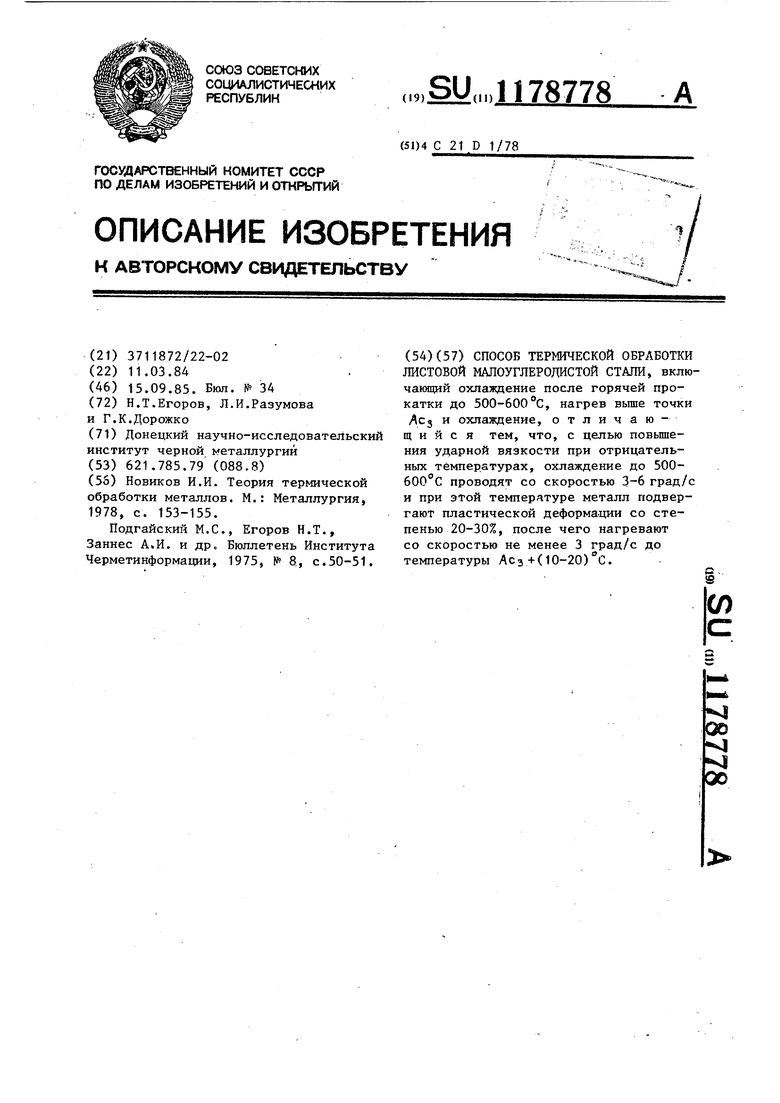

1 11 Изобретение относится к термической обработке листового проката. Цель изобретения - повышение ударной вязкости при отрицательных температурах. Применение ускоренного охлаждения после горячей прокатки при охлаждении до ЗОО-бОО С, увеличение скорости нагрева и снижение температуры аустенитизации при термообработке способствует сокращению длительности процесса. Ограничение скорости охлаждения листового проката после горячей прокатки в пределах 3-6 град/с обусловлено необходимостью получения мелкозернистой феррито-перлитной структуры при охлаждении до 500-600 с, а также сокращения длительности обработки по сравнению с охлаждением листов на воздухе ( не более 1 град/с) в известном способе. В табл. 1 дано влияние скорости охлаждения в интервале Ас 500 С на структуру горячедеформированной стали 09Г2. Увеличение скорости охлаждения более 6 град/с нецелесообразно вследствие возникновения в структуре малоуглеродистых низколегированных сталей наряду с феррито-перлитной составляю щей, продуктов промежуточного распада (бейнита), осложняющих процесс образо вания аустенита при повторном нагреве сталей. При скоростях охлаждения менее 3 град/с не удается сохранить эффект высокотемпературной деформации к. моменту начала -у- о -превращения вследствие протекания рекристаллизационньпс процессов в деформированном аустените, в результате чего формируется неблагоприятная крупнозернистая структура как при подстуживании до 500-600°С, так и при последующей термообработке (известный способ). Применение пластической деформации при 500-600 С необходимо для ускорения процесса oi -т -превращения, снижения критической точки АсдИ измельчение аустенитного зерна в резуль тате повьщ1ения дефектности структуры и создания дополнительных центров зарождения f -фазы. Диапазон абсолютных значений деформации в пределах 20-30% позволяет при последующем нагреве получить однородную мелкозернистую структуру с величиной зерна не менее 9-10 баллов непосредственно 78 в момент окончания нагрева на . 20-30°С ниже, чем в известном способе. Понижение температуры нагрева . на 20-30С возможно за счет снижения на указанную величину значений критической точки -Ас под воздействием деформации. В табл. 2 представлено влияние при 500-600 с на критические точки и структуру стали 09Г2 при нагреве. Повышение степени деформации вьше 30% нецелесообразно вследствие трудности ее осуществления, а также того, что равномерное удлинение многоуглеродистой низколегированной стали с -феррито-перлитной структурой при ЗОЭ-бОО С не превьпиает указанной величины и поэтому дальнейшее увеличение степени деформации может привести к возникновению субмикротрещин. Деформация менее 20% кецелесообразна из-за незначительного уровня достигаемого эффекта, Нагрев после деформации со скоростями более 3 град/с необходим с целью сохранения дефектности струк- туры к моменту начала oi - у -превращения для ускорения процесса аустенитизации стали. При более низких значениях скоррс наррева эффект ускорения оС - превращения снижается до полного его исчезновения при скоростях нагрева 0,5-0,8 град/с за счет протекания рекристаллизационных процессов в оСФазе. В табл. 3 показано влияние скорости нагрева в субкритическом интервале температур (до точки. -Ас) на параметРы oi - -превращения стали 09Г2 при 750°С. Снижение температуры нагрева и измельчение -jp-зерен за счет предварительной деформации уменьшает устойчивость аустенита в совокупности с применением охлаждения непосредственно с момента окончания нагрева. Снижение устойчивости аустенита исключает появление в структуре нормализованной стали продуктов промежуточного Распада аустенита и способствует формированию однородной мелкозернистой феррито-перлитной структуры при охлаждении листового проката на воздухе в цеховых условиях, что определя т уровень ударной вязкости и стабильность ее значений при отрицательных температурах. Пример конкретного использования Опробование предлагаемого способа осуществлялось на листовых заготовка толщиной 20 мм из стали 09Г2, содерж щей, %: углерод 0,09, марганец 1,78 кремний 0,32, сера 0,027, фосфор 0,0 Листовые заготовки после прокатки на лабораторном стане 240 при охлаждали путем обдува воздухом с до бавлением воды до 600 С (скорость охлаждения составляла 4 град/с) и подвергали пластической деформации со степенью 30%, затем нагревали до со скоростью 3 град/с и охлаждали на спокойном воздухе. Для получения сравнительных данны параллельно проводилась обработка листового проката из этой же стали по известному способу. Образцы после прокатки охлаждали до на воздухе (скорость охлаждения 0,9 град/с), затем подвергали нагреву до . Скорость нагрева листовых заготовок составляла .1,2 град/с. Данные сведены в табл. 4. Как видно из таблицы, предлагаемый способ по сравнению с известным обеспечивает получение таких же прочностных свойств при более высоких значениях ударной вязкости при отрицательных температурах. Так,-ударная вязкость при температурах испытания -60 и -70°С увеличилась в 1,8-2 раза. Сталь, обработанная по предлагаемому способу, характеризуется однородной мелкозернистой структурой с величиной зерна 9-10 баллов, против 6-8 баллов в случае обработки по известному способу.

Скорость охлаждения, град/с

0,5 - 1,0 Т,5 - 2,0 3,0 - 6,0 7,0 - 8,0 Примечание. Температура Ф - феррит,

Характеристика структуры

Ф+П, величина зерна 6-7 балл Ф+П, величина зерна 6-8 балл 1н-П, величина зерна 8-9 балл Ф+П+Б, величина зерна 8-9 балл Увеличение скорости охлаждения до 6 град/с при нормализации по.предлагаемому способу приводит к дополнительному измельчению феррито-перлитной структуры, в то время как при обработке по известному способу в структуре стали появляются отдельные участки бейнитной составляющей, отрицательно сказывающиеся на величину ударной вязкости. Возможность получения однородной мелкозернистой феррито-перлитной структуры при повышенных скоростях охлаждения (в данном случае до 6 град/с) позволяет получить более стабильные результаты термообработки при охлаждении листов в цеховых условиях за счет снижения чувствительности стали к -колебаниям скорости охлаждения, имеющимся под воздействием температуры окружающего воздуха в цехе и толщины обрабатываемых листов. Использование предлагаемого способа термической обработки листовой малоуглеродистой стали обеспечивает по сравнению с известными способами увеличение ударной вязкости при отрицательных температурах в 1,8-2 раза; получение более стабильных результатов термообработки (за счет получения однородной мелкозернистой феррито-перлитной структуры), а также сокращение продолжительности про- j цесса (за счет уменьшения продолжительности фазовых превращений, снижения температуры нагрева при повторной обработке и исключения операцш вьщержки при нагреве). ,Т а б л и ц а 1 деформации ,, степень деформации 17%. П - перлит, Б - бейнит.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2006 |

|

RU2343212C2 |

| Способ термической обработки проката | 1986 |

|

SU1421781A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1994 |

|

RU2092582C1 |

| Способ изготовления проката из углеродистых и легированных сталей | 1990 |

|

SU1735391A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2132396C1 |

| Способ деформационно-термической обработки стали | 1990 |

|

SU1752790A1 |

| Способ производства низколегированного толстолистового проката с повышенной огнестойкостью на реверсивном стане | 2022 |

|

RU2799194C1 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| Способ производства низколегированного рулонного проката | 2024 |

|

RU2833863C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖСТОВОЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ, включаииций охлаждение после горячей прокатки до 500-600 с, нагрев вьше точки Лсз и охлаждение, отличающий с я тем, что, с целью повьшения ударной вязкости при отрицательных температурах, охлаждение до 500бОО С проводят со скоростью 3-6 град/с и при этой температуре металл подвергают пластической деформации со степенью 20-30%, после чего нагревают со скоростью не менее 3 град/с до температуры Асз+( 10-20) С.

Примечание. Зерно аустенита

Деформация при , „ 20%

Таблица 4 определялось при /Icj (30-50)с. Таблица 3

Авторы

Даты

1985-09-15—Публикация

1984-03-11—Подача