Изобретение направлено на совершенствование технологии изготовления хладостойких труб нефтяного сортамента, стойких к сульфидному коррозионному растрескиванию путем горячей деформации в сочетании с термической обработкой.

Известен способ термической обработки изделий из малоуглеродистых марганцовистых сталей, заключающийся в том, что изделие с прокатного нагрева охлаждают по выходу из последней клети стана с температур 830 - 850oC путем воздействия на их наружную поверхность водой в течение 0,15 - 0,30 с с интенсивностью 6,0 - 7,0 л/с на каждый миллиметр толщины стенки (патент РФ N 2007470, кл. С 21 D 1/02, опубл. 15.02.94 г.). Способ используют при изготовлении труб нефтяного сортамента для обеспечения требуемых механических свойств.

Недостатком данного способа является то, что трубы термически обработанные по этому способу обладают низкой хладостойкостью и низкой стойкостью к сульфидному растрескиванию, в связи с чем их нельзя применять при эксплуатации при отрицательных температурах в месторождениях даже с умеренным содержанием сероводорода.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является известный способ термической обработки труб из малоуглеродистых марганцовистых сталей, включающий охлаждение на воздухе с температуры конца прокатки, нагрев до 760 - 790oC с охлаждением в воде до цеховой температуры и дополнительный нагрев до 670 - 700oC с охлаждением на воздухе (патент РФ N 2048542, кл. C 21 D 8/10, опубл. 20.11.95 г.). Данный способ заметно повышает стойкостью труб к сульфидному растрескиванию под напряжением в средах, содержащих природный и бактериальный сероводород.

Однако как показала практика, трубы из малоуглеродистой стали после обработки по этому способу не могут использоваться в северных условиях, когда помимо коррозионной стойкости в средах, содержащих сероводород и CO2, требуются высокие значения ударной вязкости при температуре минус 70oC.

Задачей настоящего изобретения является разработка способа производства труб нефтяного сортамента, который обеспечивает значительное повышение их хладостойкости и коррозионной стойкости в средах, содержащих сероводород и CO2.

Поставленная задача решается тем, что в способе изготовления труб, включающем предварительную горячую деформацию, охлаждение, нагрев, окончательную деформацию, нагрев до 760 - 790oC, охлаждение в воде и отпуск при 670 - 700oC, согласно изобретению после предварительной горячей деформации трубы охлаждают водой со скоростью 60 - 80 град/с до 600 - 650oC, с этой температуры осуществляют скоростной нагрев под окончательную деформацию до 800 - 900oC со скоростью 30 - 45 град/с.

При охлаждении водой труб предготового размера до температуры 600 - 650oC происходит распад аустенита, а при последующем нагреве до 800 - 900oC в результате высокой скорости нагрева образуется чрезвычайно мелкозернистая аустенитная структура. Предлагаемая скорость охлаждения 60 - 80 град/с позволяет за 8 - 10 с достичь температуру 600 - 650oC, что не нарушает непрерывность технологического процесса и скорость прокатки. Снижение скорости охлаждения при действующей скорости прокатки не обеспечивает полный распад аустенита, а более высокая скорость охлаждения приводит к искривлению труб.

При скорости нагрева 30 - 45 град/с за счет высокой скорости нагрева до 800 - 900oC образуется сверхмелкое зерно аустенита (~14 балл ГОСТ 5639-81), а снижение скорости нагрева приводит к увеличению размера зерна.

Во время многократной окончательной деформации и в течение междеформационных пауз происходит формирование развитой субзеренной структуры. После деформации и охлаждения на воздухе трубы имеют ферритно-перлитную структуру, зерна феррита имеют размер 10 - 20 мкм и разделены на субзерна размером 1 - 5 мкм.

После закалки из межкритического интервала и отпуска сталь приобретает дуальную структуру, в которой участки доэвтектоидного неперекристаллизававшегося феррита равномерно чередуются с участками высокоотпущенного мартенсита. При этом наследуется высокая исходная дисперсность структуры, достигнутая в результате перекристаллизации со скоростным нагревом и последующей горячей деформации. При нагреве под закалку ферритные зерна незначительно укрупняются за счет незначительной миграции большеугловых границ, а значительная доля субзерен коагулирует. Размер зерен феррита составляет 15 - 20 мкм, а субзерен - 3 - 5 мкм, в участках высокоотпущенного мартенсита наблюдаются многочисленные субзеренные границы, разделяющие субзерна размером 0,1 - 0,5 и округлые цементитные частицы. Такое структурное состояние является наиболее благоприятным для достижения высокой хладостойкости и стойкости к сульфидному коррозионному растрескиванию.

Предлагаемый и известный способы были опробованы в промышленных условиях ОАО "Синарский трубный завод" при обработке труб размером 89х6,0 мм из стали, содержащий 0,18% углерода и 0,43% марганца.

По предлагаемому способу после предварительной горячей прокатки трубы-заготовки охлаждали водой в спрейере до температуры 620oC со скоростью 75 град/с, затем нагревали в индукционной установке со скоростью 40 град/с до температуры 870oC и деформировали в редукционном стане со степенью обжатия 20%. После выхода из последней клети стана трубы охлаждали на воздухе и проводили закалку из межкритического интервала температур и отпуск: нагрев до 780oC, охлаждение в воде и нагрев до 690oC.

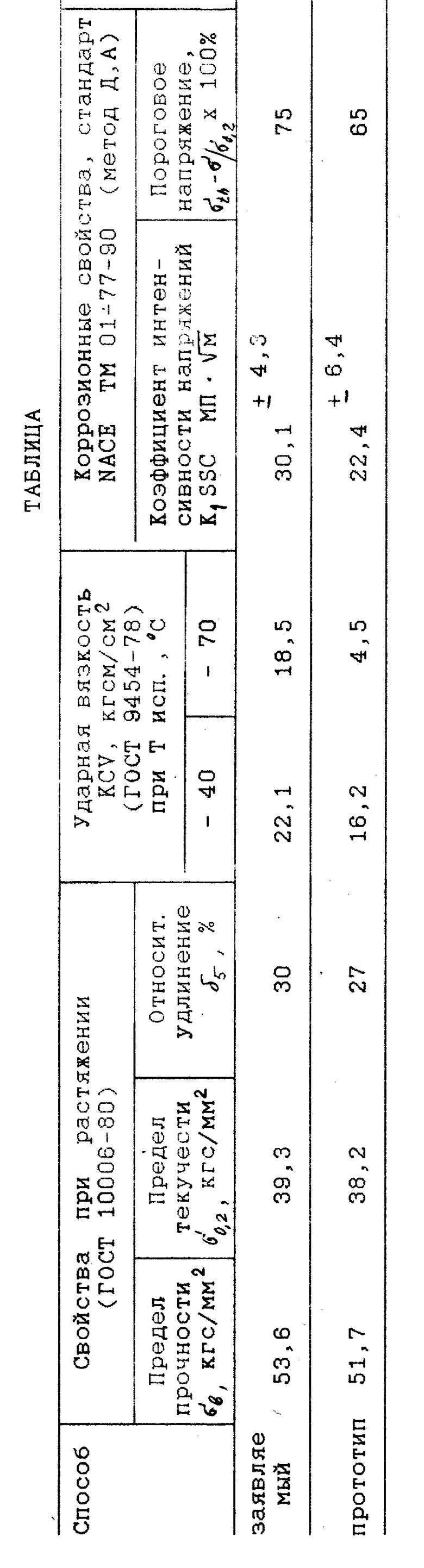

Результаты опробования представлены в таблице.

Как видно из таблицы, после обработки по предлагаемому способу по сравнению с прототипом, существенно повышается хладостойкость труб и коррозионная стойкость в средах, содержащих сероводород и CO2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1997 |

|

RU2110588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2131933C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2086670C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2085596C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1997 |

|

RU2112050C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2210604C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1999 |

|

RU2153011C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1994 |

|

RU2048542C1 |

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

Изобретение относится к области производства хладостойких труб нефтяного сортамента, стойких к сульфидному коррозионному растрескиванию. Техническим результатом является обеспечение повышения хладостойкости и коррозионной стойкости труб в средах, содержащих сероводород и CO2. Способ изготовления труб из углеродистой стали включает предварительную горячую деформацию, охлаждение водой со скоростью 60 - 80 град/с до 600oС. Скоростной нагрев под окончательную деформацию до 800 - 900oС со скоростью 30 - 45 град/с, окончательную деформацию, нагрев до 760 - 790oС, охлаждение в воде и отпуск при 670 - 700oС. 1 табл.

Способ изготовления труб из углеродистой стали, включающий предварительную горячую деформацию, охлаждение, нагрев, окончательную деформацию, нагрев до 760-790oC, охлаждение в воде и отпуск при 670-700oC, отличающийся тем, что после предварительной горячей деформации трубы охлаждают водой со скоростью 60-80 град/с до 600-650oC, с этой температуры осуществляют скоростной нагрев под окончательную деформацию до 800-900oC со скоростью 30-45 град/с.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1994 |

|

RU2048542C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1991 |

|

RU2007470C1 |

| SU 648624 A, 25.02.79 | |||

| US 4453986 A, 12.06.84 | |||

| Делинтерная машина | 1943 |

|

SU64730A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2085596C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1997 |

|

RU2112050C1 |

Авторы

Даты

1999-06-27—Публикация

1998-09-25—Подача