Изобретение относится к целлюлоэно-бумажной промьшшенности и может быть использовано при получении печатных видов бумаг типа типографской, бумаги-основы для офсетной и глубокой печати, фильтровальных, санитарно-гигиенических и др. видов бумаги способом аэродинамического формования. Цель изобретения - повьпиение механической прочности бумаги при одновременном сохранении однородности структуры и снижении ее себестоимос ти. Сущность изобретения заключается в том, что согласно способу получения бумаги, вклю1 ающему приготовление суспензии из целлюлозосодержащих и синтетических гидрофобных волокон или смеси их с синтетическими гидрофильными волокнами, отли папки, сушку, разделение ее на волокна в газовом потоке, подачу аэровзвеси на формующую сетку с по ледующим осаждением на ней волокон в виде волокнистого слоя, прессова ние и термообработку бумажного по- .лотна, перед подачей на формующую сетку из аэровзвеси сепарируют син тетические гидрофобные волокна и возвращают их на стадию приготовле ния суспензии, причем используют синтетические гидрофобные волокна с модулем упругости 4000-6000 МПа. Гидрофобные синтетические волок на, находящиеся в стеклообразном состоянии и Сохраняющие это состоя ние в процессе сушки папки, оказывают расклинивающее действие на целлюлозосодержащие и гидрофильные синтетические волокна и позволяют получить аэровзвесь, в которой содержание пучков неразделенных воло кон сведено к минимуму. Последующая сепарация из аэровзвеси этих волокон, не обладающих бумагообразующими свойствами, позволяет по высить прочность листа. Волокна с модулем упругости более 6000 МПа сохраняют при диспергировании - разделении папки на волокна в газовом потоке, стержневиднзпо форму и не сепарируются. Волокна с модулем упругости менее 4000 МПа при получении жидкой суспензии для отлива папки имеют повьшенную способность к хлопьеоб разованию. 8222 Способ осуществляют следующим образом. В суспензию целлюлозосодержащих волокон (сульфитной или сульфатной целлюлозы, древесной массы, термои термохимикомеханической массы) вводят гидрофобные синтетические волокна или их смесь с гидрофильными синтетическими волокнами в видесуспензии. В качестве гидрофобных синтетических волокон используют термостойкие волокна, такие как полиакрилонитриль ные (например, ориентированньй нитрон),полиамидные (ориентированный капрон) с модулем упругости 4000-6000 МПа, в качестве гидрофильных синтетических волокон - например, поливинилспиртовые (ПВС волокна). Из полученной суспензии отливают папку и сушат ее при температуре, не превьшающей температуру размягчения синтетических волокон, т.е. перевода их ИЗ стеклообразного в высокоэластическое состояние до сухости 75-85%. Затем папку разделяют на отдельные волокна в диспергаторе в газовом потоке. Перед подачей образовавшейся аэровзвеси на формующую сетку из нее сепарируют гидрофобные синтетические волокна с помощью движущейся сетки, установленной поперек потока аэровзвеси, которая выносит задержанные ею клубки гидрофобных синтетических волокон из диспергатора. Размеры ячеек сетки больше длины отдельного волокна и меньше диаметра клубка. Кпубки волокон сдувают с- противоположной стороны сепарационной сетки сжатым воздухом и вновь подают на стадию приготовления водной суспензии дпя отлива папки. При использовании гидрофобных синтетических волокон в количестве, не превьш1аю1цем верхний предел, указанный в формуле изобретения, сепарация проходит полностью Целлкшозосодержащие и гидрофильные синтетические волокна, пройдя в газовом потоке поперечную сепарационную сетку, попадают на формующую сетку, образуя волокнистьй слой, который в дальнейшем подвергают прессованию и термообработке ... Изобретение иллюстрируется следующими примерами. .

3

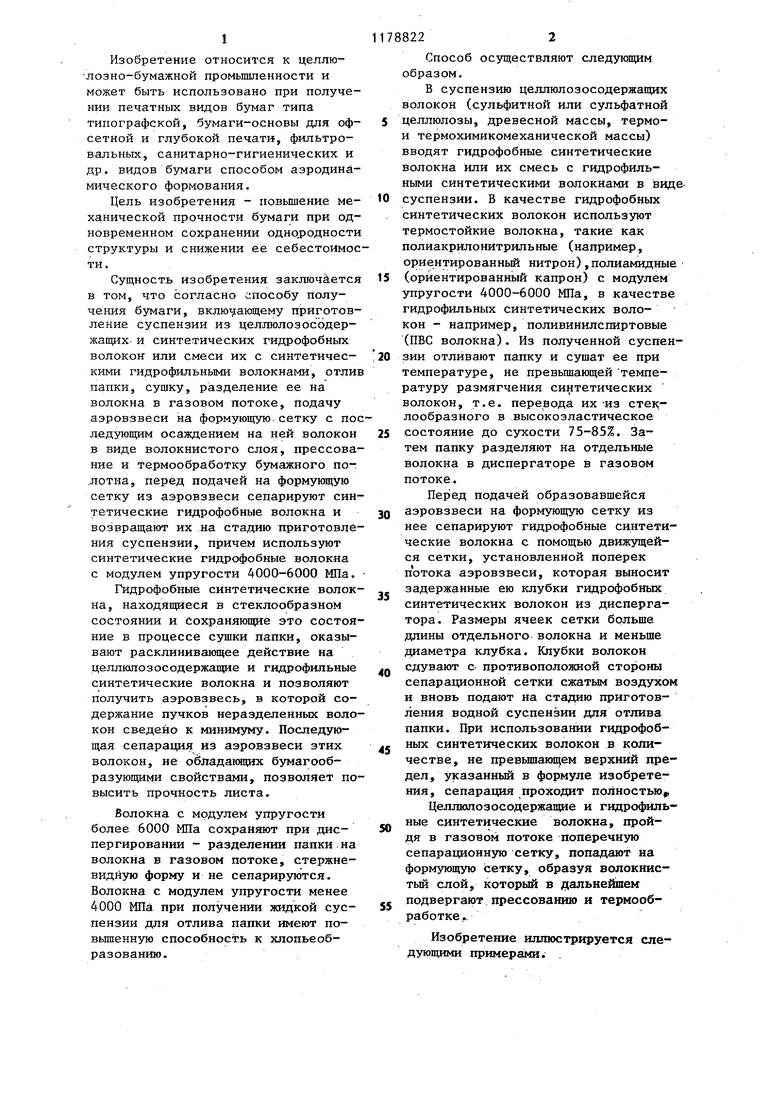

Пример 1. Суспензию волокон из неразмолотой () сульфатной беленой целлюлозы концентрацией 1-2% смешивают с суспензией синтетических гидрофобных волокон длиной 5 мм и диаметром 1215 мм, количество которых составляет 10% от массы воздушно-сухой целлюлозы, и отливают папку массой 600 г/м. В качестве синтетических волокон используют ориентированные капроновые волокна с модулем упругости 4000 МПа (температура размягчения 190 С), ориентированные нитроновые волокна с модулем упругости 5000 и 6000 МПа (температура размягчения 160-162 С). Используют также синтетические гидрофобные волокна с модулем упругости, выходящим за пределы, указанные в формуле изобретения: обычные капроновые волокна с модулем упругости 2300 МПа (температура размягчения -180 С), сильно ориентированные капроновые волокна с модулем упру,гости 9000 МПа (температура размягчения 170-180 С), ориентированные лавсановые волокна с модулем упругости.12000 МПа (температура размягчения ).

Затем папку сушат при 105120с до сухости 75-85% и разделяют на волокна в воздушном потоке в лабораторном диспергаторе типа молотковой мельницы. Перед подачей аэровзвеси на формующую сетку из нее сепарируют гидрофобные синтетические волокна. Поток аэровзвеси волокон с влажностью 15-20%, прошедших через сепарационную сетку, подают на формующую сетку. Сформованный волокнистый слой уплотняют при комнатной температуре на вальцовом прессе при давлении 2,5 кгс/см увлажняют до влагосодержания 60%, прессуют при давлении 7,5 кгс/см д влажности 20% и подвергают термообработке при 105-120°С.

Изготовленные образцы бумаги подвергают физико-механическим испытаниям по стандартным методикам. Показатель неоднородности просвета бумаги определяют с помощью.измерителя неоднородности просвета ИНП-1.

Результаты испытаний приведены в табл.1.

788224

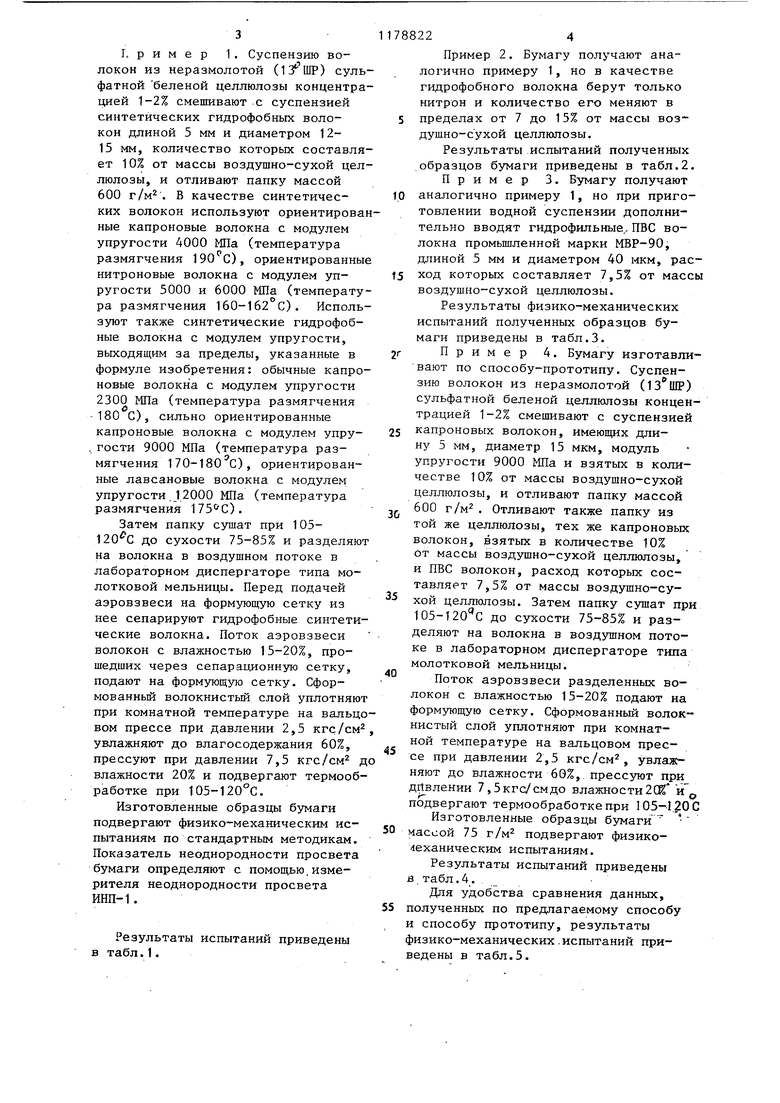

Пример 2. Бумагу получают аналогично примеру 1, но в качестве гидрофобного волокна берут только нитрон и количество его меняют в 5 пределах от 7 до 15% от массы воздушно-сухой целлюлозы.

Результаты испытаний полученных образцов бумаги приведены в табл.2. Пример 3. Бумагу получают 10 аналогично примеру 1, но при приготовлении водной суспензии дополнительно вводят гидрофильные., ПВО волокна промьшгленной марки МВР-90, длиной 5 мм и диаметром 40 мкм, расход которых составляет 7,5% от массы воздушно-сухой целлюлозы.

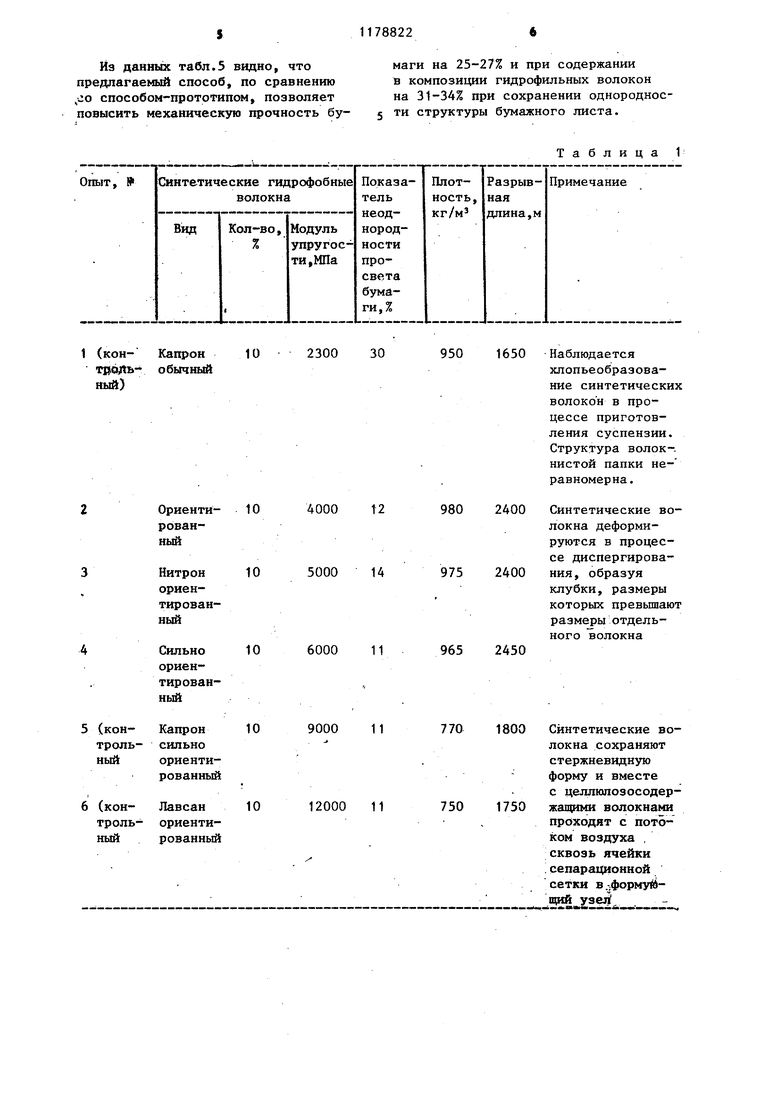

Результаты физико-механических испытаний полученных образцов бумаги приведены в табл.3. Г Пример 4. Бумагу изготавливают по способу-прототипу. Суспензию волокон из неразмолотой () сульфатной беленой целлюлозы концентрацией 1-2% смешивают с суспензией 5 капроновых волокон, имеющих длину 5 мм, диаметр 15 мкм, модуль упругости 9000 МПа и взятых в количестве 10% от массы воздушно-сухой целлюлозы, и отливают папку массой 600 г/м. Отливают также папку из той же целлюлозы, тех же капроновых волокон, взятых в количестве 10% от массы воздушно-сухой целлюлозы, и ПЕС волокон, расход которых составляет 7,5% от массы воздушно-су хой целлюлозы. Затем папку сушат при 105-120 0 до сухости 75-85% и разделяют на волокна в воздушном потоке в лабораторном диспергаторе типа молотковой мельницы.

Поток аэровзвеси разделенных волокон с влажностью 15-20% подают на формующую сетку. Сформованный волокнистый слой уплотняют при комнатной температуре на вальцовом прессе при давлении 2,5 кгс/см , увл 1жняют до влажности 60%, прессуют при дЯвлении 7,5кгс/смдо влажности2Сй и, подвергают термообработке при 105-1.20 С

Изготовленные образцы бумаги 0 массой 75 г/м подвергают физикомеханическим испытаниям.

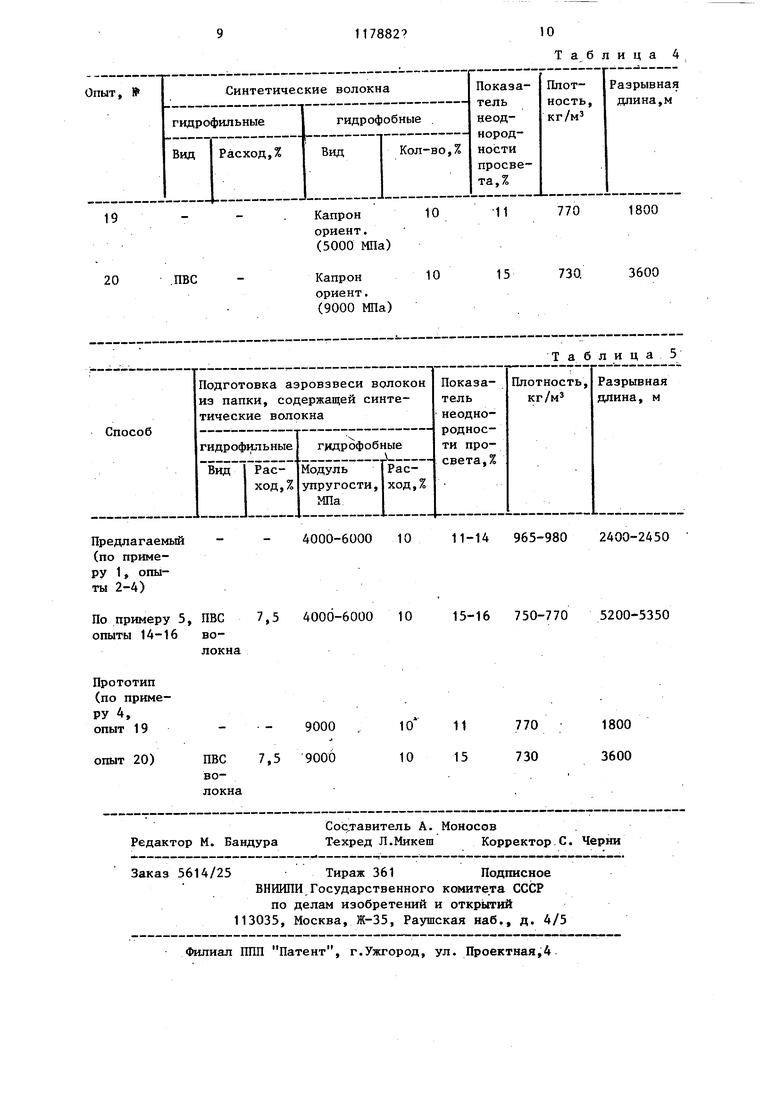

Результаты испытаний приведены в табл.4. ,

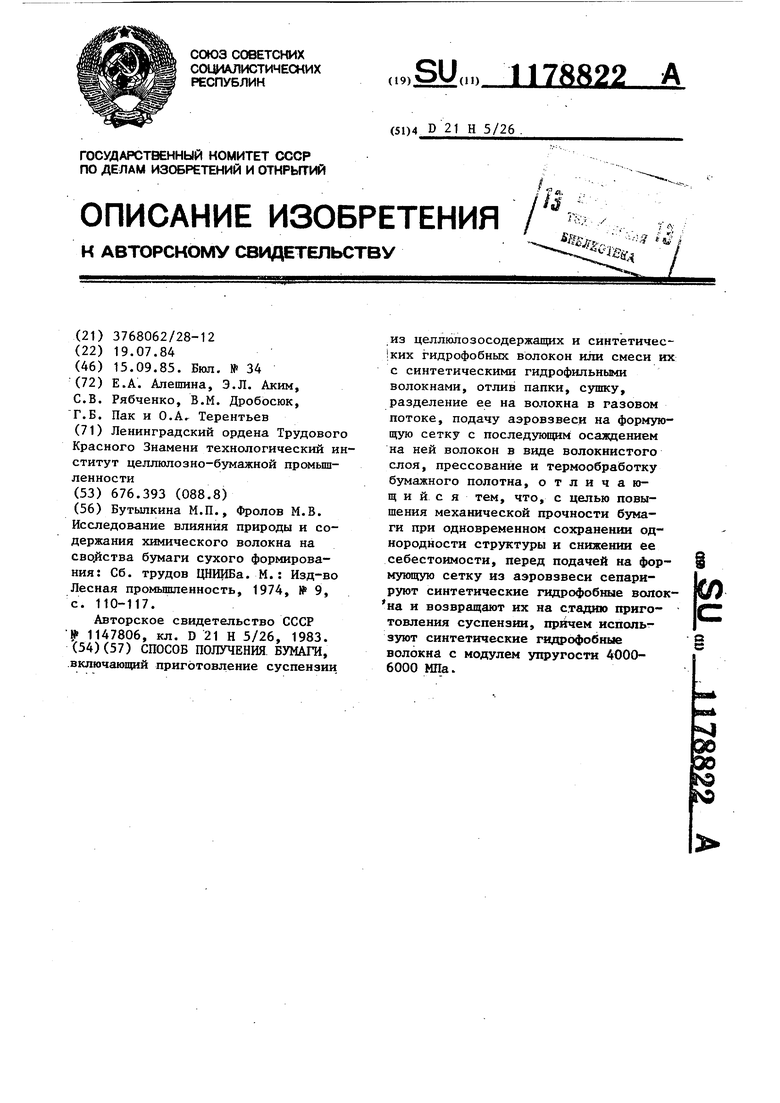

Для удобства сравнения данных, 5 полученных по предлагаемому способу и способу прототипу, результаты физико-механических.испытаний приведены в табл.5.

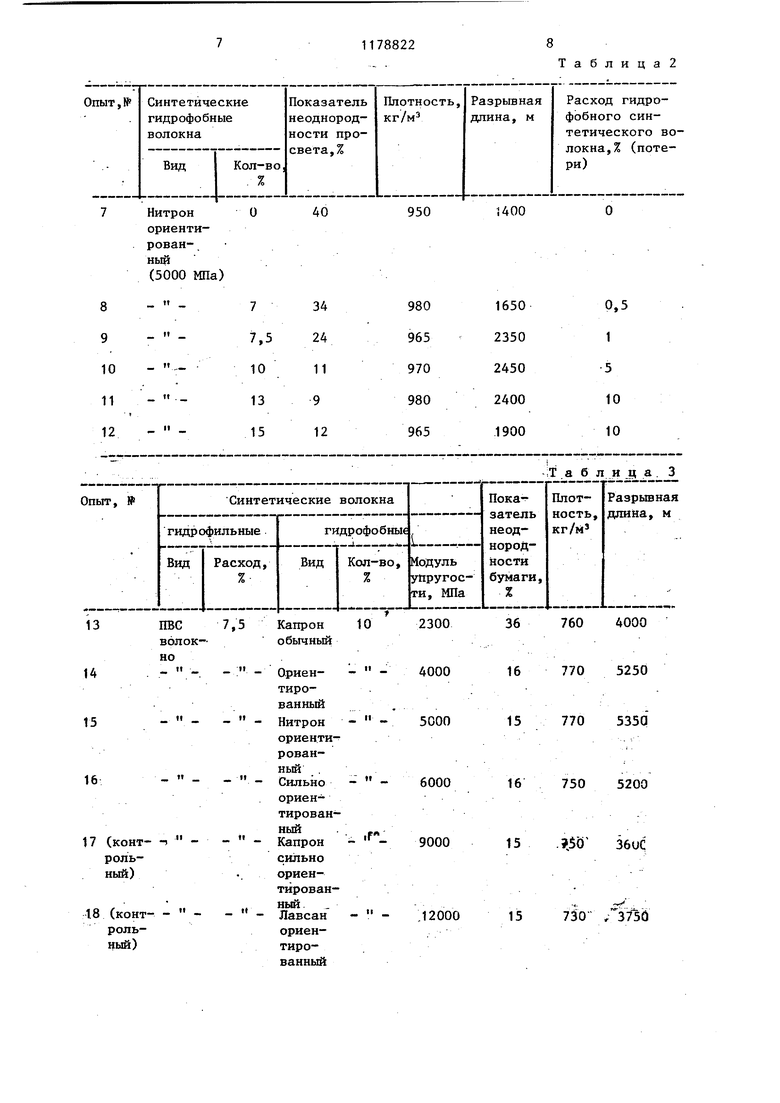

Из данных табл.5 видно, что предлагаемый способ, по сравнению ,со способом-прототипом, позволяет повысить механическую прочность бумаги на 25-27% и при содержании в композиции гидрофильных волокон на 31-34% при сохранении однородности структуры бумажного листа.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги | 1985 |

|

SU1242551A1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| СПОСОБ ВВЕДЕНИЯ НАПОЛНИТЕЛЯ В БУМАГУ | 2010 |

|

RU2426828C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗГОТОВЛЕНИЯ КАРТОНА И ПИСЧЕЙ ИЛИ ПЕЧАТНОЙ БУМАГИ | 1994 |

|

RU2100508C1 |

| Способ введения наполнителя при аэродинамическом формовании бумаги | 2016 |

|

RU2633535C1 |

| ВОЛОКНИСТЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 2007 |

|

RU2331726C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ АЭРОДИНАМИЧЕСКОГО ФОРМОВАНИЯ | 2020 |

|

RU2755301C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

| Фильтрующий материал и способ его получения | 1976 |

|

SU654718A1 |

| ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ ИЛИ МАТЕРИАЛ ДЛЯ ПРИЕМА, РАСПРЕДЕЛЕНИЯ И УДЕРЖАНИЯ ВЫДЕЛЯЕМЫХ ИЗ ОРГАНИЗМА ЖИДКОСТЕЙ | 1991 |

|

RU2090170C1 |

СПОСОБ ПОЛУЧЕНИЯ БУМАГИ, .включающий приготовление суспензии из целлюлозосодержащих и синтетичес ких гидрофобных волокон или смеси их с синтетическими гидрофильными волокнами, отлив папки, сушку, разделение ее на волокна в газовом потоке, подачу аэровзвеси на формующую сетку с последующим осаждением на ней волокон в виде волокнистого слоя, прессование и термообработку бумажного полотна, отличающийся тем, что, с целью повышения механической прочности бумаги при одновременном сохранении однородности структуры и снижении ее себестоимости, перед подачей на формующую сетку из аэровзвеси сепарируют синтетические гидрофобные волок на и возвращают их на стадию приготовления суспензии, причем используют синтетические гидрофобные волокна с модулем упругости 40006000 МПа.

1 (конTRo/tbный)

Синтетические волокна сохраняют стержневидную форму и вместе

целлюлозосодержащими волокнами проходят с потоком воздуха , сквозь ячейки сепарационной сетки в.-;формуйnpifi sejiНаблюдается хлопьеобразование синтетических волокон в процессе приготовления суспензии. Структура волок-, нистой папки неравномерна. Синтетические волокна деформируются в процессе диспергироваобразуяклубки, размеры которых превьппают размеры отдельного волокна волок- обычный но 14. - -. - : - Ориен- - тированный15- - - - Нитрон - ориентированный . 16- - - - Сильно - . ориентирован17(конт- -5 - - - Капрон - роль-сильно ный).. ориентйрован , , .. ный. 18(конт- - - - Лавсан - роль-ориенный)тированный

Таблица2

Т. а 6 ли .ц а 3 770 5250 4000 16 15 770 5350 5000 6000 16 750 5200 9000 15 .56 36UC 710 750 J2000 15

4000-6000 10

Таблица 4

ТаблицаЗ

11-14 965-980 2400-2450

| Бутьшкина М.П., Фролов М.В | |||

| Исследование влияния природы и содержания химического волокна на свойства бумаги сухого формирования: Сб | |||

| трудов ЦНИИБа | |||

| М | |||

| Изд-во Лесная промьшшенность, 1974, № 9, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-15—Публикация

1984-07-19—Подача