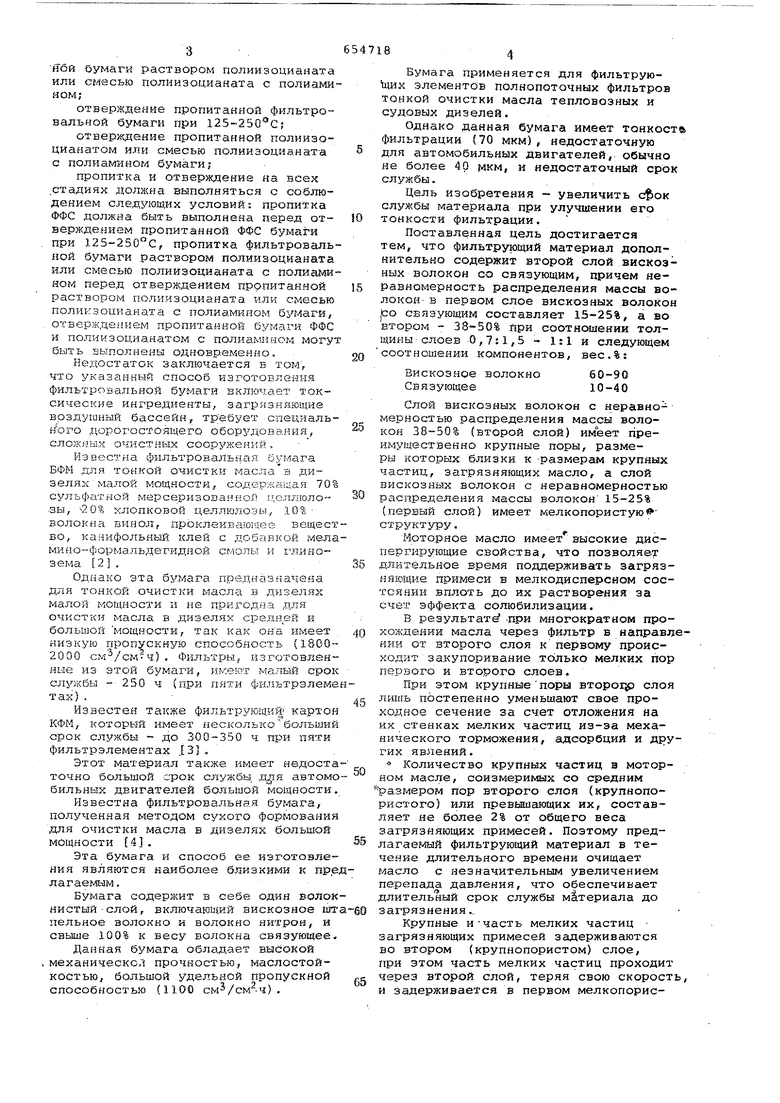

3 . {Тс5й бумаги раствором полиизоциаяата или смесью полиизоциангзта с полиамия ОМ; отверждение пропитанной фильтровальной бумаги при 125-250 Сг отверждение пропитанной полиизоцианатом или смесью полиизоцианата с полиамином бумаги,пропитка и отверждение на всех .стадиях дюлжиа выполняться с соблюдением следующих условий: пропитка ФФС должна быть выполнена перед отверждением пропитанной ФФС бумаги при 125-250 0, пропитка фильтровальной бумаги раствором полиизоцианата или смесью полиизоцианата с полиам ном перед отверждением пропитанной раствором полиизоцианата или смесью поликзоиианата с полиамином бумаги, отверждением пропитанной бумаги ФФС и полиизоцианатом с полиаминог.-5 могут быть выполнены одновременно. Не достаток заключается в том, что указанный способ изготовления фильтровальной бумаги включает токсические ингредиенты, загрязняющие воздушный бассейн, требует специального дорогостоящего оборудования, сложных очистных сооруженкй. Известна фильтровальная бумага БФМ для тонкой очистки масла в дизелях малой мощности, содержацая 70% сульфатной мерсеризованной у.еллюло-зы, -20% хлопковой целлюлозы, 10%волокна БИНО.ПГ проклеиваю дее вещесТ во, канифольный клей с добавкой мела мино--формальдегидной смолы и глинозема 2 . Однако эта бумага пре.дназначеиа для тонкой очист}ш масла в дизелях малой мощности и не пригодна для очистки масла в дизелях средн,ей и большой мощности, так как онсз. имеет низкую пропускную способность (18002000 ), Фильтрьь изготовленные из этой бумаги, имеют малый срок службы - 250 ч (при пяти фильтрзлеме так) . Известен также фильтрующий картон КФМ, который имеет несколькобольший срок службы - до 300-350 ч при пяти фильтрэлементах .3. Этот материал также имеет недоств точно большой срок службы ,1цгя автомо бильных двигателей большой мощности Известна фильтровальная бумага, полученная методом сукого формования для очистки масла в дизелях большой мощности 4. Эта бумага и способ ее изготовления являются наиболее близкими к пре лагаемым. Бумага содержит в себе один волок нистый -слой, включающий вискозное Ш1 пельное волокно и волокно нитрон, и свьоше 100% к весу волокна связующее Данная бумага обладает высокой , механическсЛ прочностью, маслостойКОСТЫО, большой удельной пропускной способностью (1100 .Ч) . 8 Бумага применяется для фильтрую чих элементов полнопоточных фильтров тонкой очистки масла тепловозных и судовых дизелей. Однако данная бумага имеет тонкости фильтрации (70 мкм), недостаточную для автомобильных двигателей, обычно не более 40 мкм, и недостаточный срок службы. Цель изобретения увеличить службы материала при улучшении его тонкости фильтрации. Поставленная цель достигается тем, что фильтрующий материал дополнительно содержит второй слой вискозных волокон со связующим, причем неравномерность распределения массы волокон- в первом слое вискозных волокон jGo связующим составляет 15-25%, а во втором при соотнсааении толщины слоев 0,7:1,5 - 1:1 и следующем соотношении компонентов, вес.%: Вискозное волокно 60-90 Связующее10-40 Слой вискозных волокон с неравно- мерностью распределения массы волокон 38-50% (второй слой) имеет преимущественно крупные поры, размеры которых близки к -размерам крупных частиц, загрязняющих масло, а слой вискозных волокон с неравномерностью распределения массы волокон 15-25% (первый слой) имеет мелкопористую структуру. Моторное масло имеет высокие диспергирующие свойства, что позволяет длительное время поддерживать загрязняющие примеси в мелкодисперсном состоянии вплоть до их растворения за счет эффекта солюбилизации. В результат -при многократном прохождении масла через фильтр в направлении от второго слоя к первому происходит закупоривание .только мелких пор первого и второго слоев. При этом крупныепоры второг слоя лишь постепенно уменьшают свое проходное сечение за счет отложения на их стенках мелких частиц из-за механического торможения, адсорбции и других явлений. о Количество крупных частиц в моторном масле, соизмеримых со средним размером пор второго слоя (крупнопористого) или превышающих их, составляет не более 2% от общего веса загрязняющих примесей. Поэтому предлагаемый фильтрующий материал в течение длительного времени очищает масло с незначительным увеличением перепада давления, что обеспечивает длительный срок службы материала до загрязнения. Крупные и-часть мелких частиц загрязяяющих примесей задерживаются во втором (крупнопористом) слое, при этом часть мелких частиц проходит через второй слой, теряя свою скорость, и задерживается в первом мелкопористом слое. Этим гарантируется тонкост фильтрации не более 40 мкм. По новому способу получения филь.т рующего материала предложено осаждение волокон вести из двух независимых потоков аэровзвеси волокон при концентрации их в первом потоке 3-10 г/м, а во втором - 11-21 г/м и спетени разделения волокон в первом воздушном потоке 980-1200, а во втором - 600-900. Предлагаемый фильтрующий материал изготавливают способом сухого формо ния путем осаждения волокон на безконечную движущуюся сетку из двух независимых потоков аэровзвеси воло кон с последующей проклейкой, сушкой и термообработкой бумажного полотна При формовании волокнистого слоя выскозные волокна исходного волокнистого материала (длина 36-38 мм) разделяют любым известным механичес ким способом, например с помощью вращающегося зубчатого барабана. Степень разделения волокнистого материала характеризуется соотношениемдВ г; . где / и Vj - окружные скорости пит щего вала, подающего исходный волок нистый материал к зубчатому барабану, и самого зубчатого барабана. Исходный волокнистый материал, имеющий В-930-1200, ввсШимый в первый воздушный поток, подвергается воздействию зубьев барабана более интенсивно, при этом он разде ляется на более мелкие группы волокон V. отдельные волокна, которые располагаются на поверхности барабана более ровным и тонким слоем. Волокна, вводимые в воздушный поток, за счет турбулентных сил перемешиваются и распределяются по всему его объему. Расход воздуха по поперечному сечению первого воздушного .потока 4900-7500 , по сечению второго |воздушного потока 3000-4500 , :т.е. расход воздуха в первом воздушном потоке в 1,3-2,0 раза больше, чем во втором воздушном потоке. При этом волокнистый материал с большей степенью разделения, равной 980-1200, поступает в первый воздушНз1й поток с большим расходом воздуха где интенсивно перемешивается, распр деляясь по всему объему воздушного потока. При указанной степени разделения волокнистый материал поступает в первый воздушный поток в виде очен мелких групп волокон и отдельных волокон, где благодаря большому расходу воздуха (4900-7500 ) происходит уменьшение концентрации аэровз веси волокон и их агрегатов до вели1ЧЙНЫ 3-10 г/м, что предотвращает флокуляцию волокон при формовании волокнистого слоя. Из образовавшегося потока аэровзвеси волокон они осаждаются на бесконечной движущейся сетка. В результате образуется первый слой вискозных волокон с неравномерностью распределения массы волокон 15-25%. Сформованный на бесконечной движущейся сетке первый слой вискозных волокон поступает во вторую секцию формующего устройства, где на него формуется слой вискозных волокон. Волокнистый материал, поступающий во второй воздушный поток, в результате меньшей степени разделения, равный 600-900, имеет более укрупненные группы волокон. При этом меньший расход воздуха во втором воздушном потоке способствует увеличению концентрации азровзвеси волокон до величины 11-21 г/м, которая способствует сохра ению или даже увеличение размеров групп волокон. В результате при формовании образуется второй менее равномерный слой вискозных волокон с неравномерностью распределения массы олокон 38-50%. Неравномерность распределения массы волокон может быть определена оптическим методом с помощью световогЗ луча с размером поперечного сечения 0,5x0,5 мм. В зависимости от колебания плотности расположения волокон в слое волокнистого Материала изменяе- ся интенсивность светового потока, проходящего перпендикулярно через слой волокнистого материала и попадающего на фотоэлемент. Колебания интенсивности светового потока вызывают соответствующее изменение фототока, возникающее в фотоэлементе. Регистрирующее устройство позволяет вычислить коэффициент вариаций изменения светового потока, что характеризует неравномерность распределения мдссц волокон в слое. Сформованный на волокнистый слой, состоящий из двух слоев, имеющих различную неравномерность распределения массы волокон, проклеивают путем погружения в ванну со связующим, например водным раствором поливинилового спирта и поливинилацетатной дисперсии с добавлением метазина, а затем отжимают на гауч-прессе. Концентрация связующего в проклеивающей ванне 7,5-8%. При такой концентрации связующего в зависимости от давления на прессе может бытк обеспечено содержание связующего в материале в пределах 10-40%. После прессования сформованный фильтрующий материал высушивают при 90-140°С, далее высушенный материал подвергают термообработке на цилиндре с электрообогревом 160-180 С. Пример 1. Изготовлен Фильт.рующий материал, содержащий 60 вес.% Гвискозного волокна и 40 вес.% свя1зую1цего и имеющий неравномерность распределения массы волокон в первом слое 15%, неравномерность распределения массы волокон во втором слое 38% соотношение толщин первого и второго слоев вискозных волокон О, 7 si,5. Материал изготавливают на опытной бумагоделательной, машине сухого формования. Исходные волокнистые слои в виде холстов изготавливают. Hqi трепальной машине ТО-16. Волокнистые холсты весом 400 г/м подают к вращающимся зубчатым барабанам двухсекционного диспергирующего узла, разделяющим их на группы волокон и отдельные волокна, которые при враще нии зубчатых барабанов поступают в аэродинамяческое устройство,состояще из двух частей.При этом скорость под чи холста к первому зубчатому бараба ну составляет 0,9 м/мин, к второму 1,8 м/мин; окружная скорость первого зубчатого барабана 1080 м/мин, второго - 1900 м/мин. Указанные параМ(этры .обеспечивают степень разделения волокнистого материала, вводимого в первый воздушный поток, В 120 а степень разделения волокнистого материала, вводимого во второй возду ный поток, В 900. Волокна отделяют от барабанов с п мощью воздушных потоков. Создается два независимых потока азровзвеси во локон. Вискозные волокна со степенью разделения 1200 постуг ают в первый воздушный поток в виде мелких групп волокон и отдельных волокон. Расход воздуха в первом воздушном потоке 7500 . При указанных параметрах концентрация аэровзвеси волокон в первом воздушном потоке составляет 3 г /м При данной концентрации, предотвращающей флокуляцию волокон при формовании волокнистого слоя, на сетке формуется волокнистый слой с неравномерностью распределения массы волокон 15%. Вискозные волокна со степенью разделения 900 поступают во второй воздушный поток в виде более крупных групп волокон, Расход воздуха во втором воздушном потоке 3500 MV4. При указанных параметрах концентрация аэровзвеси волокон во втором воздушном потоке составляет 20 г/м. При данной концентрации, способствующей укрупнению групп, волокон,на сетке формируется волокнистый слой с неравномерностью распределения массы волокон 38%. Таким образом, в результате фильтрациии аэровзвеси волокон через движущуюся сетку на ней формуется волокнистый слой, состоящий из двух слоев вискозных волокон, с различной неравномерностью распределения массы в олокон при соотношении толщин слоев (обеспечивается указанными скоростями подачи волокнистых холстов) 0,7-1,5. Общий вес полученного волокнистого слоя 250 г. Далее слой проклеивают 7%-ным раствором связующего, отжимают, сушат, подвергают термообработке, Соотношение компонентов в изготовленном материале следующее,вес.%: Вискозное волокно Связующее Основные физико-механические показателр изготовленного материала приведены в табЛ.1, Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтровальная бумага | 1979 |

|

SU834299A1 |

| Прокладочная бумага для звукопоглощающих материалов | 1982 |

|

SU1117356A1 |

| ВОЛОКНИСТЫЙ ЛИСТОВОЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 1999 |

|

RU2153035C1 |

| Способ сухого формования бумаги | 1979 |

|

SU887677A1 |

| Способ формования волокнистого слоя | 1975 |

|

SU765416A1 |

| Фильтровальная бумага | 1975 |

|

SU546672A1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| Способ изготовления бумаги | 1980 |

|

SU910911A1 |

| ВОЛОКНИСТЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 2007 |

|

RU2331726C1 |

| Устройство для сухого формования бумаги из потока аэровзвеси волокнистого материала | 1983 |

|

SU1110845A1 |

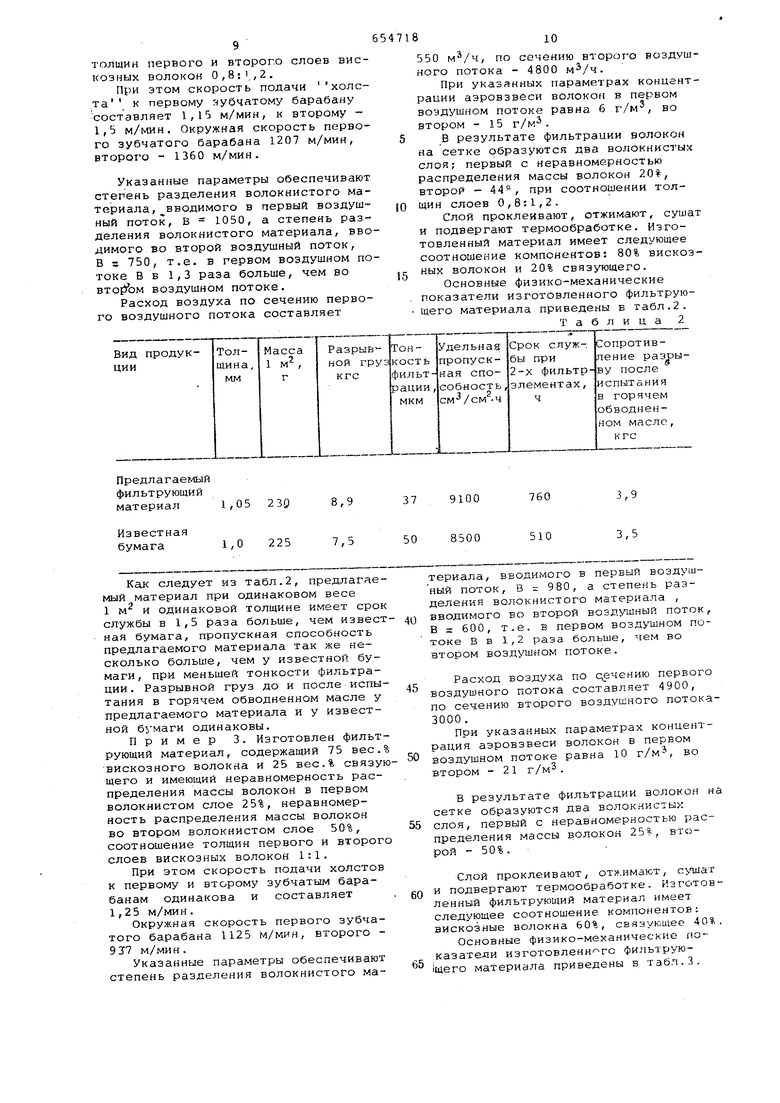

1,0 220 8,0 35 9000 1,0 225 7,5 50 8500

Как следует из табл.1, предлагаемый материал при практически одинаковых весе 1 м2 и толЕДИне имеет срок службы в 1,3 раза больше, чем известная бумага, пропускная способность предлагаемого материала на уровне прототипа при меньшей тонкости фильтрации .

Разрывной груз до и после испытания материала в горячем обводненном

640

3,9 3,5 510

масле на уровне разрывного груза известной бумаги.

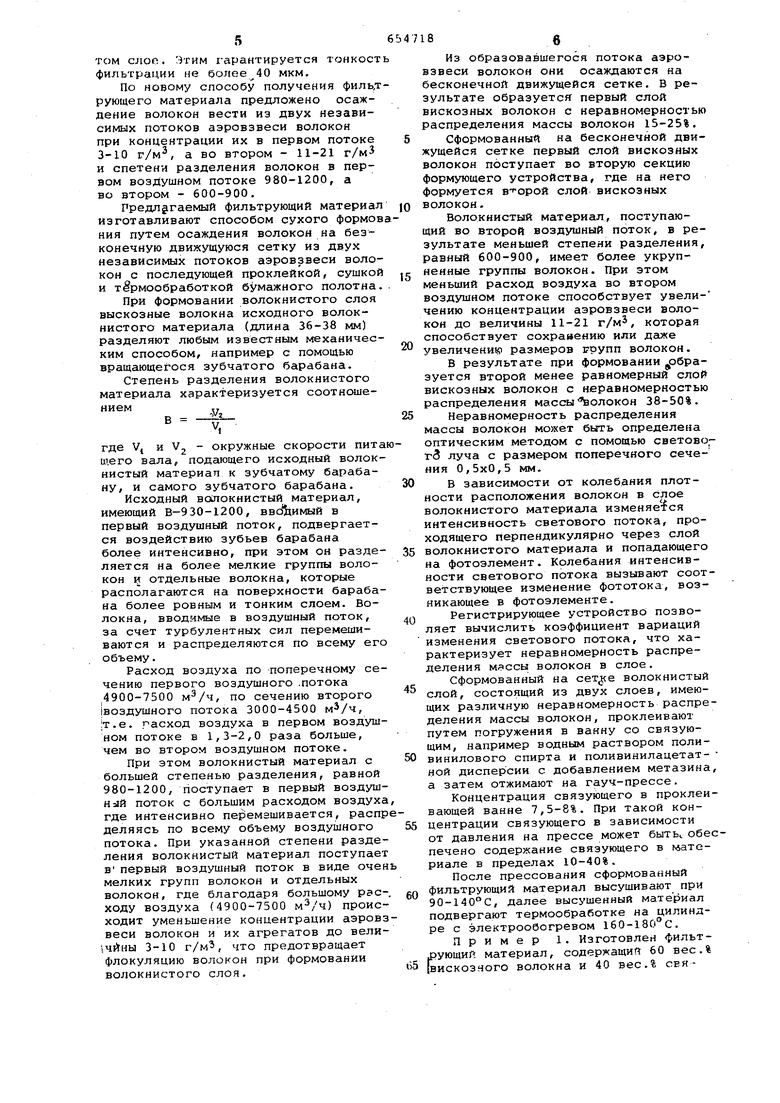

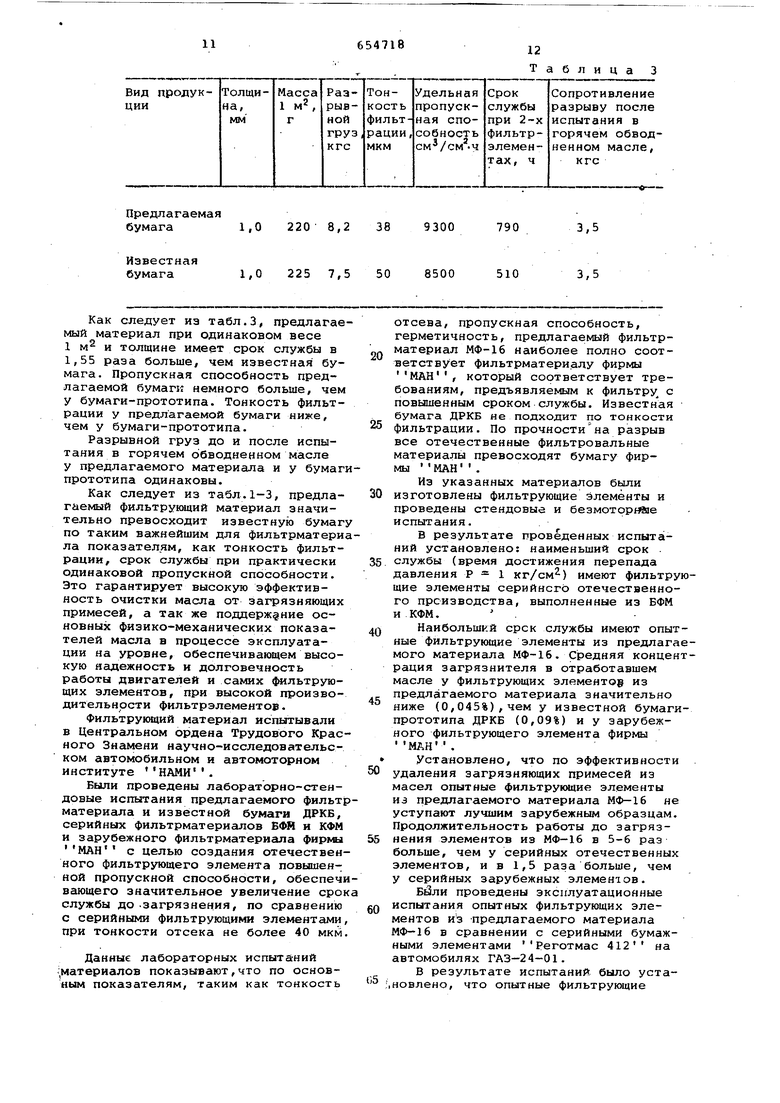

ГГ р и м е р 2. Изготовлен фильтрующий материал, содержащий 90 вес.% вискозного волокна и 10 вес.% связующего и имеющий неравномерность распределения массы волокон в первом волокнистом слое 20%, неравномерность распределения массы волокон во, втором волокнистом слое 44%, соотношение

толщин перво1о и второго слоев вискозных волокон 0,8:,2.

При этом скорость подачи холс.та к первому зубчатому барабану составляет 1,15 м/мин, к второму 1,5 м/мин. Окружная скорость первого зубчатого барабана 1207 м/мин, второго - 1360 м/мин.

Указанные параметры обеспечивают степень разделения волокнистого материала, вводимого в первый воздушный поток, в 1050, а степень разделения волокнистого материала, вводимого во второй воздушный поток, В г 750, т.е. в первом воздушном потоке В в 1,3 раза больше, чем во втором воздушном потоке.

Расход воздуха по сечению первого воздушного потока составляет

8,9

1,05 230

1,0 225

7,5

Как следует из табл.2, предлагаемый материал при одинаковом весе 1 м и одинаковой толщине имеет срок службы в 1,5 раза больше, чем известная бумага, пропускная способность предлагаемого материала так же несколько больше, чем у известной бумаги, при меньшей тонкости фильтрации. Разрывной груз до и после испытания в горячем обводненном масле у предлагаемого материала и у известной бумаги одинаковы.

Пример 3. Изготовлен фильтрующий материал, содержащий 75 Бес.% вискозного волокна и 25 вес.% связующего и имеющий неравномерность распределения массы волокон в первом волокнистом слое 25%, неравномерность распределения массы волокон во втором волокнистом слое 50%, соотношение толщин первого и второго слоев вискозных волокон 1:1.

При этом скорость подачи холстов к первому и второму зубчатым барабанам одинакова и составляет 1,25 м/мин.

Окружная скорость первого зубчатого барабана 1125 М/мин, второго 917 м/мин.

Указанные параметры обеспечивают степень разделения волокнистого ма550 , по сечению второго воздушного потока - 4800 .

При указанных параметрах концентрации аэровзвеси волокон в первом воздушном потоке равна 6 г/м, во втором - 15 г/м.

В результате фильтрации волокон на сетке Образуются два волокнистых слоя; первый с неравномерностью распределении массы волокон 20%, второй - 44, при соотношении толщин слоев 0,8:1,2.

Слой проклеивают, отжимают, сушат и подвергают термообработке. Изготовленный материал имеет следующее соотношение компонентов: 80% вискозных волокон и 20% связующего.

Основные физико-механические показатели изготовленного фильтрующего материала приведены в табл.2. Таблица 2

3,9

760

9100 3,5

510

8500

териала, вводимого в первый воздушный поток, В 980, а степень разделения волокнистого материала , вводимого во второй воздушный поток, В 600, т.е. в первом воздушном потоке в в 1,2 раза больше, чем во втором воздушном потоке.

Расход воздуха по сучению первого воздушного потока составляет 4900, по сечению второго воздушного потока3000.

При указанных параметрах концентрация аэровзвеси волокон в первом воздушном потоке равна 10 г/м, во втором - 21 г/мЗ.

В результате фильтрации волокон на сетке образуются два волокнистых слоя, первый с неравномерностью распределения массы волокон 25%, второй - 50%.

Слой проклеивают, отжимают, и подвергают термообработке. Изготовленный фильтрующий материал имеет следующее соотношение компонентов; вискозные волокна 60%, связующее 40%.

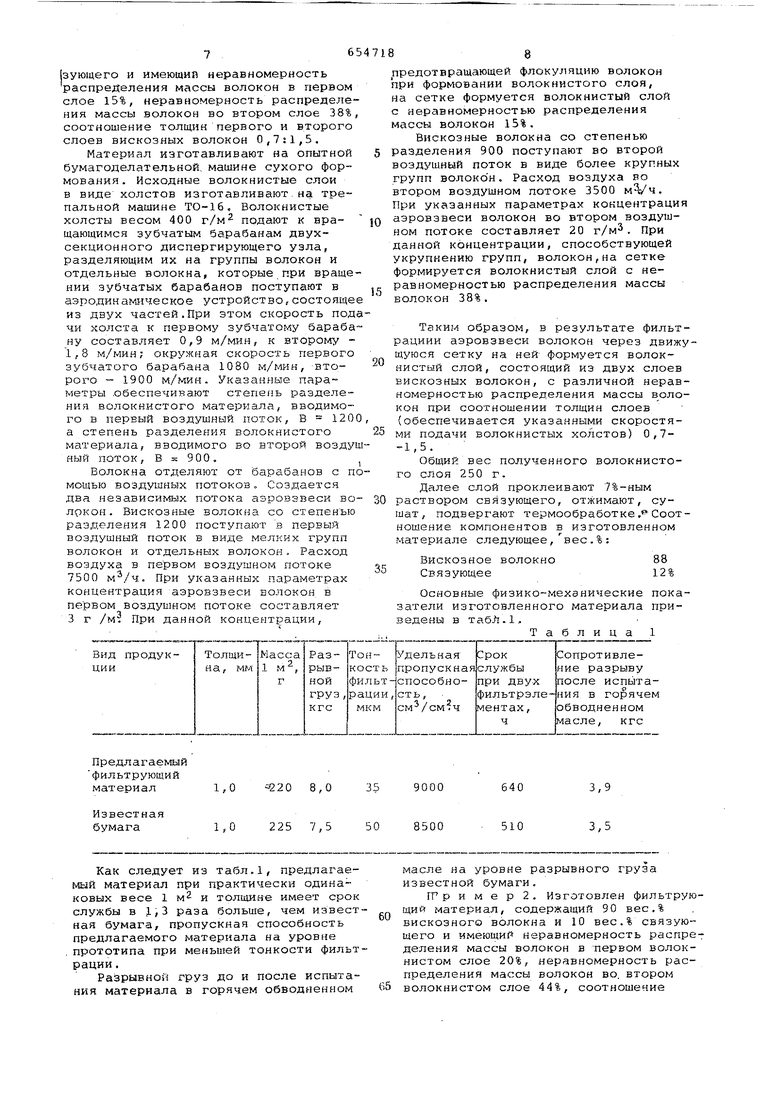

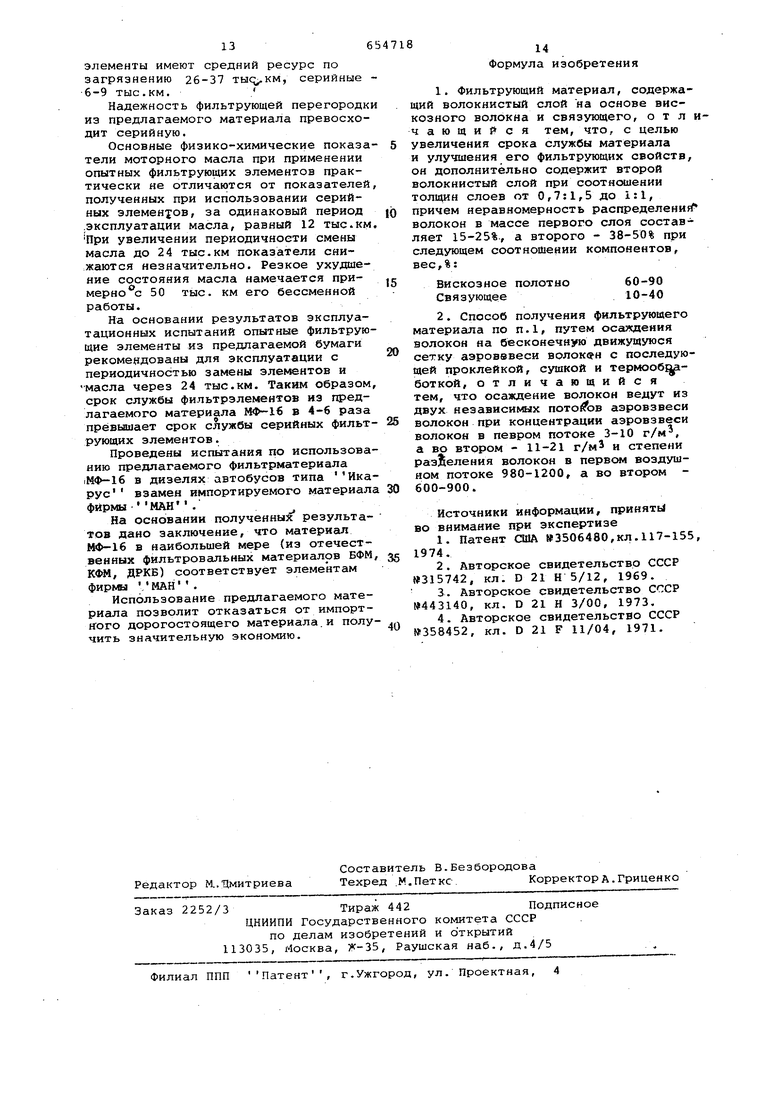

Основные физико-механические показатели изготовленн го Фильтрую1щего материала приведены а табл.3.

11

Предлагаемая

1,0 220 8,2 бумага

Как следует из табл.3, предлагаемый материал при одинаковом весе 1 м и толщине имеет срок службы в 1,55 раза больше, чем известная бумага. Пропускная способность предлагаемой бумаги немного больше, чем у бумаги-прототипа. Тонкость фильтрации у предлагаемой бумаги ниже, чем у бумаги-прототипа.

Разрывной груз до и после испытания в горячем обводненном масле у предлагаемого материала и у бумагпрототипа одинаковы.

Как следует из табл.1-3, предлагаемый фильтрующий материал значительно превосходит известную бумаг по таким важнейшим для фильтрматерила показателям, как тонкость фильтрации, срок службы при практически одинаковой пропускной способности. Это гарантирует высокую эффективность очистки масла от загрязняющих примесей, а так же поддержание основных физико-механических показателей масла в процессе эксплуатации на уровне, обеспечивающем высокую надежность и долговечность работы двигателей и самих фильтрующих элементов, при высокой производительности фильтрэлементов.

Фильтрующий материал испытывали в Центральном ордена Трудового Красного Знамени научно-исследовательском автомобильном и автомоторном

НАМИ

институте

Были проведены лабораторно-стендовые испытания предлагаемого фильтрматериала и известной бумаги ДРКБ, серийных фильтрматерисшов БФН и КФМ и зарубежного фильтрматериапа фирмы МАН с целью создания отечественного фильтрующего элемента повышенной пропускной способности, обеспечивающего значительное увеличение срока службы до .загрязнения, по сравнению с серийными фильтрующими элементами, при тонкости отсека не более 40 мкм,

Данные лабораторных испыта-нкй материалов показывают,что по основным показателям, таким как тонкость

654718

12

Таблица 3

3,5

790

9300

отсева, пропускная способность, герметичность, предлагаемый фильтрматериал МФ-16 наиболее полно соответствует фильтрматериалу фирмы МЛН , который соответствует требованиям, предъявляемым к фильтру с повышенным сроком службы. Известная бумага ДРКБ не подходит по тонкости фильтрации. По прочностина разрыв все отечественные фильтровальные материалы превосходят бумагу фирмлн

мы

Из указанных материалов были изготовлены фильтрующие элементы и проведены стендовые и безмотор(йае испытания.

В результате проведенных испытаний установлено: наименьший срок службы (время достижения перепада давления Р 1 кг/см) имеют фильтрущие элементы серийного отечественного производства, выполненные из БФМ и КФМ. .

Наибольший срск службы имеют опытные фильтрующие элементы из предлагамого материала МФ-16. Средняя конценрация загрязнителя в отработавшем масле у фильтрующих элементов из предлагаемого материала значительно ниже (О,045%),чем у известной бумагипрототипа ДРКБ (0,09%) и у зарубежного фильтрующего элемента фирмы МАИ.

Установлено, что по эффективности удаления загрязняющих примесей из масел опытные фильтрующие элементы из предлагаемого материала МФ-16 не уступают лучшим зарубежным образцам. Продолжительность работы до загрязнения элементов из МФ-16 в 5-6 раз больше, чем у серийных отечественных элементов, и в 1,5 раза больше, чем у серийных зарубежных элементов.

БИЛИ проведены эксплуатационные испытания опытных фильтрующих элементов из -предлагаемого материала МФ-16 в сравнении с серийными бумажными элементами Реготмас 412 на автомобилях ГАЗ-24-01.

В результате испытаний было уста:,новлено, что опытные фильтрующие элементы имеют средний ресурс по загрязнению 26-37 тыс;;.км, серийные 6-9 тыс.км. Надежность фильтрующей перегородк из предлагаемого материала превосходит серийную. Основные физико-химические показа тели моторного масла при применении опытных фильтрующих элементов практически не отличаются от показателей полученных при использовании серийных элементов, за одинаковый период .эксплуатации масла, равный 12 тыс.км При увеличении периодичности смены масла до 24 тыс.км показатели сни:Жаются незначительно. Резкое ухуда1ение состояния масла намечается примерно с 50 тыс. км его бессменной работы. На основании результатов эксплуатационных испытаний опытные фильтрую щие элементы из предлагаемой бумаги рекомендованы для эксплуатации с периодичностью замены элементов и масла через 24 тыс.км. Таким образом срок службы фильтрэлементов из предлагаемого материала в 4-6 раза превышает срок службы серийных фильт рующих элементов. Проведены испытания по использова нию предлагаемого фильтрматериала |МФ-16 в дизелях автобусов типа Ика рус взамен импортируемого материал фирмы МАИ . На основании полученных результатон дано заключение, что материал МФ-16 в наибольшей мере {из отечественных фильтровальных материалов БФМ КФМ, ДРКБ) соответствует элементам фирмы ,МАН . Использование предлагаемого материала позволит отказаться от импорткого дорогостоящего материала.и полу чить значительную экономию. 8 14 Формула изобретения 1.Фильтрующий материал, содержащий волокнистый слой на основе вискозного волокна и связующего, отличающийся тем, что, с целью увеличения срока службы материала и улучшения его фильтрующих свойств, он дополнительно содержит второй волокнистый слой при соотношении толщин слоев от 0,7:1,5 до 1:1, причем неравномерность распределени волокон в массе первого слоя составляет 15-25%, а второго - 38-50% при следующем соотношении компонентов, вес,%: Вискозное полотно 60-90 Связующее10-40 2.Способ получения фильтрующего материала по п.1, путем осаждения волокон на бесконечную движущуюся сетку аэровввеси волок н с последующей проклейкой, сушкой и термообш1боткой, отличающийся тем, что осаждение волокон ведут из двух независимых аэровзвеси волокон при концентрации аэровзвеси волокон в певром потоке 3-10 г/м, а во втором - 11-21 г/мЗ и степени разделения волокон в первсил воздушном потоке 980-1200, а во втором 600-900. Источники информации, приняты во внимание при экспертизе 1.Патент США №3506480,кл.117-155, 974. 2.Авторское свидетельство СССР 315742, кл. D 21 Н 5/12, 1969. 3. Авторское свидетельство СССР 443140, кл. D 21 Н 3/00, 1973, 4. Авторское свидетельство СССР 358452, кл. D 21 F 11/04, 1971.

Авторы

Даты

1979-03-30—Публикация

1976-07-12—Подача