Изобретение относится к целлюлозно-бумажной промьшшенности и может быть использовано при получении печаных видов бумаги типа бумаги-основы для офсетной и глубокой печати, ти- : пографской, а также фильтровальных и других видов бумаги способом аэродинамического формования.

Цель изо.бретения - упрощение процесса и снижение себестоимости бума- ,ги при сохранении однородности структуры и механической прочности.

В суспензию целлюлозосодержащих волокон (сульфитной или сульфатной целлюлозы, древесной массы, термо- и термохимикомеханической массы) вводят термообработанный продукт взаимодействия каолина с поливиниловым спиртом при массовом соотношении каолина и поливинилового спирта от 100: :3,3 до 100:5,0 в количестве 8-16% ;от массы, воздушно-сухих целлюяозо- содержащих волокон.

Термообработанный-продукт взаимо- дейст вия каолина с поливиниловым спиртом получают путем обработки навески воздушно-сухого каолина раствором цоливинилового спирта концентрацией 2,5% при указанном массовом соотношении каолина и поливинилового спирта. Полученную суспензию продукт взаимодействия каолина с поливиниловым спиртом обезвоживают на фильтре сушат при температуре 90 С, измельчают до тонкодисперсного состояния с содержанием фракций 0,5-2 мкм (70- 80%) и подвергают термообработке при в течение 2 мин. Температура размягчения поливинилового спирта |после термообработки 225-230 с.

Пример 1. Суспензию волокон |из неразмолотой (13 ШР) сульфатной беленой целлюлозы концентрацией 1-2% смешивают с термообработанньм продуктом взаимодействия каолина с поливиниловым спиртом при массовом соотношении каолина и поливинилового спи та 100:5,0. Количество продукта в суспензии изменяют от 5 до 20% от массы воздушно-сухих целлюлозных волокон. Затем отливают папку массой 600 г/м, сушат ее при температуре 105-120 с и разделяют на волокна в воздушном потоке в лабораторном дис, пергаторе.

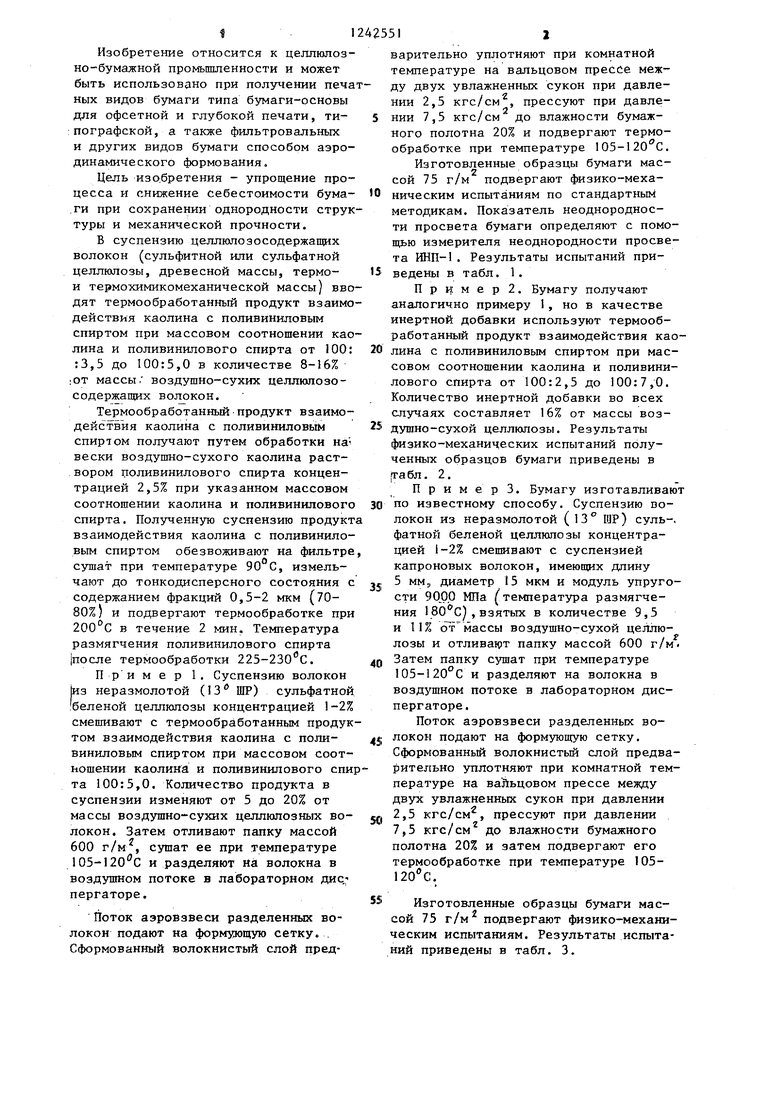

Поток аэровзвеси разделенных волокон подают на формующую сетку. Сформованный волокнистый слой предварительно уплотняют при комнатной температуре на вальцовом прессе между двух увлажненных сукон при давлении 2,5 кгс/см, прессуют при давлеНИИ 7,5 кгс/см до влажности бумажного полотна 20% и подвергают термообработке при температуре 105-120 С. Изготовленные образцы бумаги массой 75 г/м подвергают физико-механическим испытаниям по стандартным методикам. Показатель неоднородности просвета бумаги определяют с помощью измерителя неоднородности просвета ИНП-1. Результаты испытаний приведены в табл. 1.

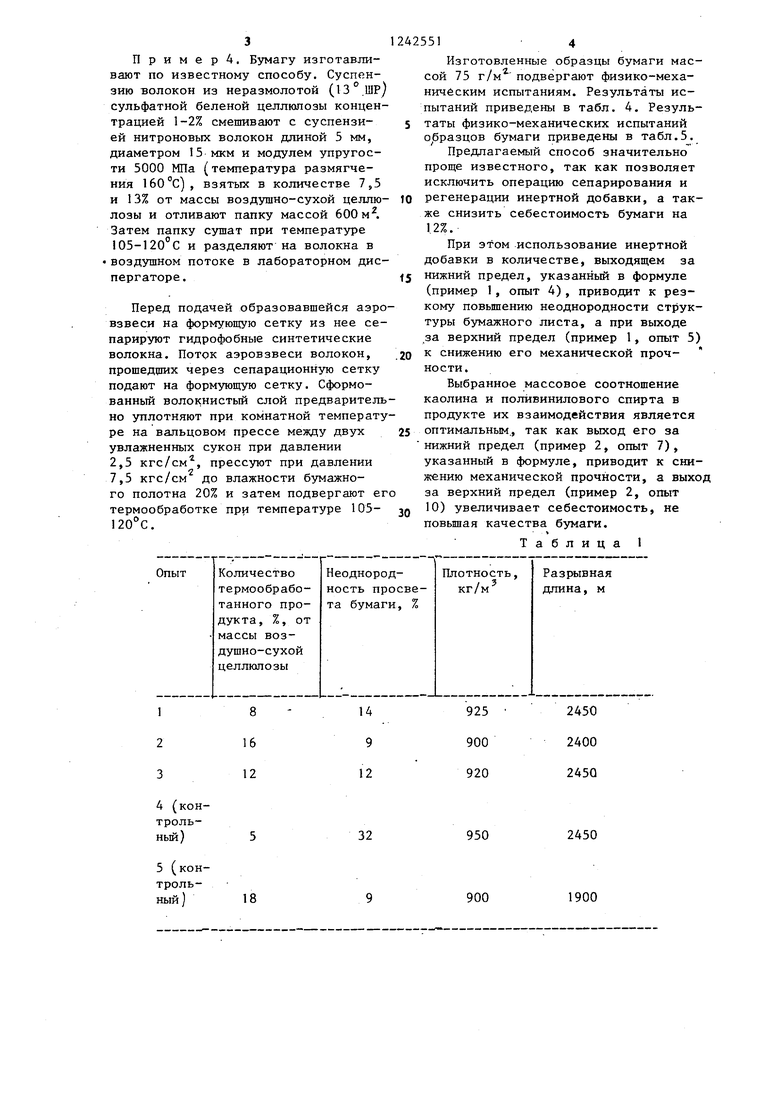

Пример 2. Бумагу получают аналогично примеру 1, но в качестве инертной добавки используют термообработанный продукт взаимодействия каолина с поливиниловым спиртом при массовом: соотношении каолина и поливинилового спирта от 100:2,5 до 100:7,0. Количество инертной добавки во всех случаях составляет 16% от массы воздушно-сухой целлюлозы. Результаты физико-механических испытаний полученных образцов бумаги приведены в габл. 2.

П р и м е р 3. Бумагу изготавливают

по известному способу. Суспензию волокон из неразмолотой (13° ШР) суль-. фатной беленой целлюлозы концентрацией 1-2% смешивают с суспензией капроновых волокон, имеющих длину 5 мм,, диаметр 15 мкм и модуль упругости МПа (температура размягчения ) ,взятых в количестве 9,5 и 11% массы воздушно-сухой целлюлозы и отливает папку массой 600 г/м. Затем папку сушат при температуре 105-120°С и разделяют на волокна в воздушном потоке в лабораторном дис- пергаторе.

Поток аэровзвеси разделенных волокон подают на формующую сетку.

Сформованный волокнистый слой предварительно уплотняют при комнатной температуре на вайьцовом прессе между двух увлажненных сукон при давлении 2,5 кгс/см, прессуют при давлении

7,5 Р:ГС/СМ до влажности бумажного

полотна 20% и затем подвергают его термообработке при температуре 105- 120 С.

Изготовленные образцы бумаги массой 75 г/м подвергают физико-механическим испытаниям. Результаты испытаний приведены в табл. 3.

3

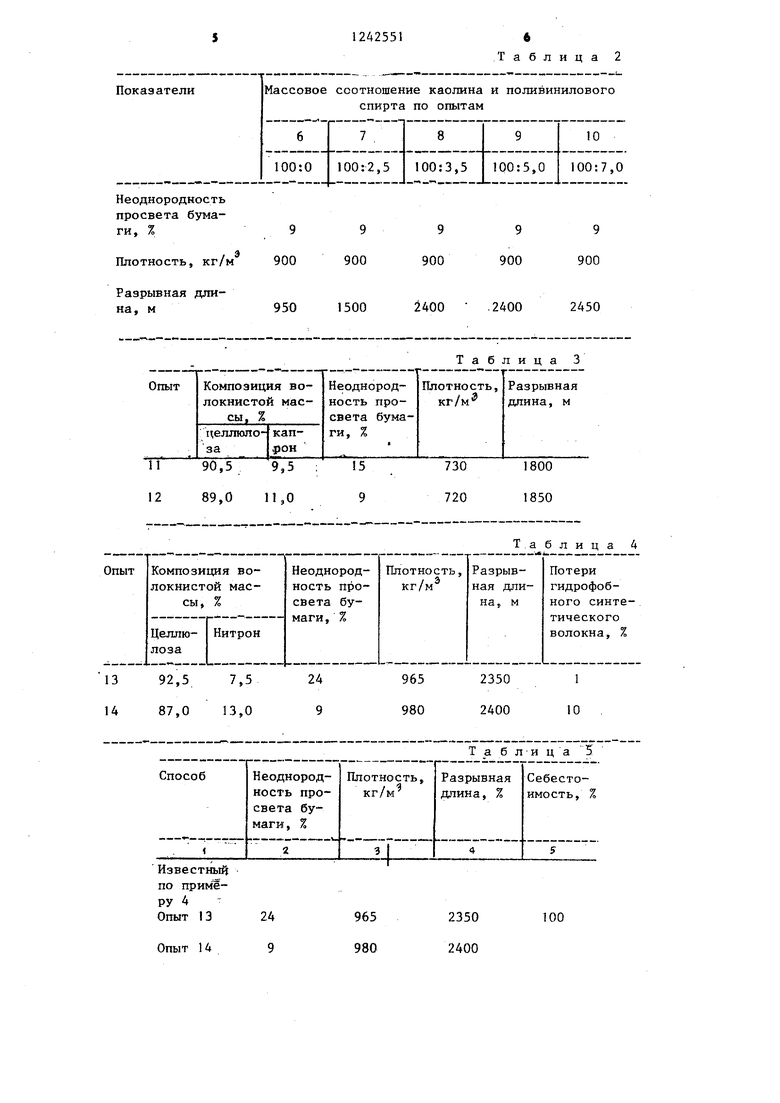

П р и м е р А, Бумагу изготавливают по известному способу. Суспензию волокон из неразмолотой (13 .ШРу сульфатной беленой целлюлозы концентрацией 1-2% смешивают с суспензией нитроновых волокон длиной 5 мм, диаметром 15 мкм и модулем упругости 5000 МПа (температура размягчения ), взятых в количестве 7,5 и 13% от массы воздушно-сухой целлюлозы и отливают папку массой 600 м. Затем папку сушат при температуре 105-120 С и разделяют на волокна в воздушном потоке в лабораторном дис- пергаторе.

Перед подачей образовавшейся азро взвеси на формующую сетку из нее сепарируют гидрофобные синтетические волокна. Поток аэровзвеси волокон, прошедших через сепарационную сетку подают на формующую сетку. Сформованный волокнистый слой предварительно уплотняют при комнатной температуре на вальцовом прессе между двух увлажненньтх сукон при давлении 2,5 кгс/см, прессуют при давлении 7,5 кгс/см до влажности бумажного полотна 20% и затем подвергают ег термообработке при температуре 105- 120°С.

18

551 4

Изготовленные образцы бумаги массой 75 г/м подвергают физико-меха- ничбским испытаниям. Результаты испытаний приведены в табл. 4. Резуль- таты физико-механических испытаний образцов бумаги приведены в табл.5.

Предлагаемый способ значительно проще известного, так как позволяет исключить операцию сепарирования и регенерации инертной добавки, а также снизить себестоимость бумаги на 1,2%.

При этом использование инертной добавки в количестве, выходящем за нижний предел, указанный в формуле (пример 1, опыт 4), приводит к резкому повышению неоднородности структуры бумажного листа, а при выходе за верхний предел (пример 1, опыт 5) к снижению его механической проч- ности.

Выбранное массовое соотношение каолина и поливинилового спирта в продукте их взаимодействия является оптимальным., так как выход его за нижний предел (пример 2, опыт 7), указанный в формуле, приводит к снижению механической прочности, а выход за верхний предел (пример 2, опыт 10) увеличивает себестоимость, не повьшая качества бумаги.

Таблица 1

32

950

2450

900

1900

Неоднородность просвета бумаги, %,9 9 9 9 9

Плотность, кг/м 900 900 900 900 900

Разрывная длина, м950 1500 2400 .2400 2450

Таблица 2

Таблица 3

Таблица 4

Т а б л-и ц а 5

Известный по примеру 3 Опыт 11

Опыт 12

Предлагаемый по примеру 1 Опыт 1

Опыт 2

Редактор Л.Гратилло

Составитель А.Моносов

Техред Л.Олейннк Корректор М.Максимишинец

Заказ 3671/28 Тираж 355Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

1800 1850

148

2450 2400

88

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| Способ получения бумаги | 1984 |

|

SU1178822A1 |

| СПОСОБ ВВЕДЕНИЯ НАПОЛНИТЕЛЯ В БУМАГУ | 2010 |

|

RU2426828C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ АЭРОДИНАМИЧЕСКОГО ФОРМОВАНИЯ | 2020 |

|

RU2755301C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗГОТОВЛЕНИЯ КАРТОНА И ПИСЧЕЙ ИЛИ ПЕЧАТНОЙ БУМАГИ | 1994 |

|

RU2100508C1 |

| Способ введения наполнителя при аэродинамическом формовании бумаги | 2016 |

|

RU2633535C1 |

| Способ изготовления бумаги | 1980 |

|

SU910911A1 |

| Способ изготовления бумаги | 1988 |

|

SU1548302A1 |

| Упаковочная холодносвариваемая бумага | 1978 |

|

SU947251A1 |

| Способ изготовления гидрофобной бумаги | 1976 |

|

SU624981A1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения бумаги | 1984 |

|

SU1178822A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-08—Подача