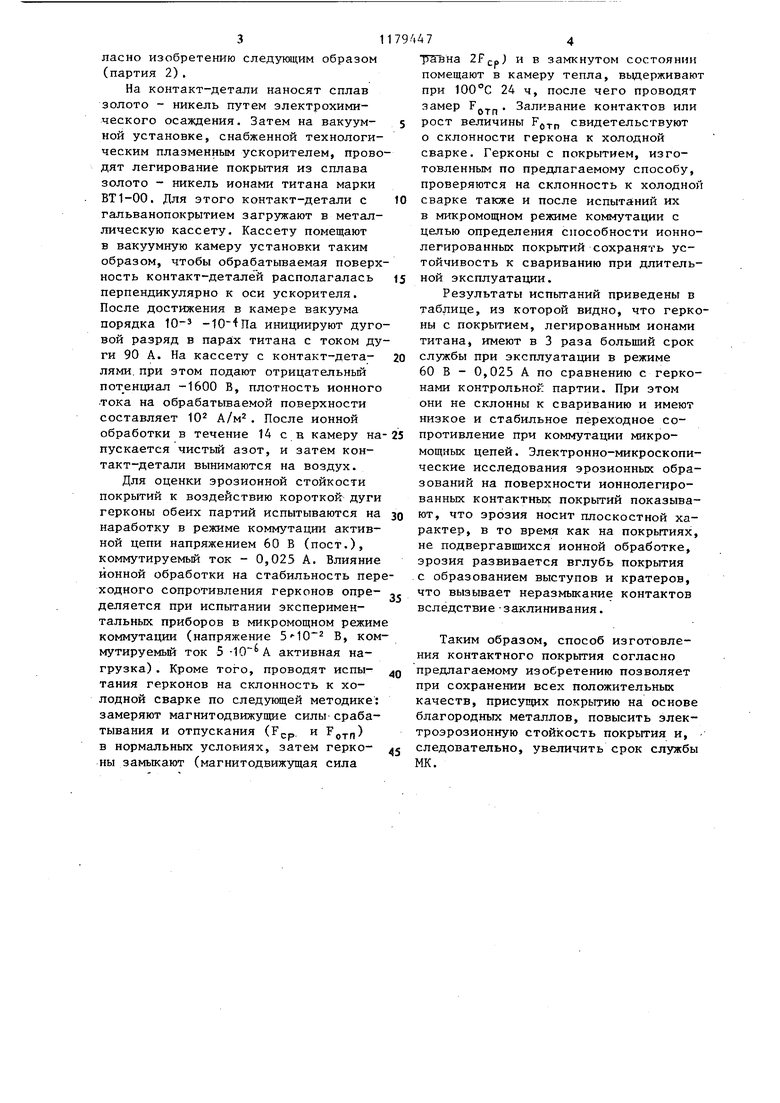

Изобретение относится к электротехнике, а более конкретно к технологии изготовления эрозионностойких контактных покрытий для газонаполненных магнитоуправляемых контактов (МК) средней мощности, и может быть использовано в серийном производстве контактов. Цель изобретения - увеличение срока службы магнитоуправляемых герметизированных контактов путем повышения электроэрозионной стойкости контактного покрытия. Сущность способа и положительньй эффект, достигаемый при его использовании, определяется явлениями, которыми сопровождается обработка поверхности покрытия металлическими ионами. Процесс взаимодействия ионного потока с поверхностью металла сводится к протеканию взаимосвязанных физических процессов: конденсации, внедрения и распыления. При энергии ионов меньше 10 эВ конденсация, как правило, преобладает над распылением При энергии, превышающей энергию инверсии скорости движения границы поверхности (), доминирующую роль начинает играть процесс распыления. Обычно величина f составляет (1-2) 10 эВ. При энергии ионов, близкой Kg, реализуется режим формирования предельно уплотненных слоев,-, мак симально насыщенных по концентрации легирующим элементом, поэтому оптимальная энергия ионов для осуществле ния способа находится в диапазоне (1-2) -103 эВ. При ионном легировании металличес кие ионы внедряются в обрабатываемую поверхность и образуют с поверхностным слоем псевдодиффузионную связь. Последукщая диффузия внедренных атомов вглубь покрытия приводит к образованию легированного слоя, толщина которого при заданной энергии ионов определяется дозой облучения. Электр физические параметры слоя могут существенно отличаться от его параметров до обработки ионами. Низковольтно ионное легирование позволяет создавать плотные, износостойкие слои повьшенной твердости и, тем самым, зна чительно увеличить срок службы контактов средней мощности в наиболее тяжелых режимах коммутации, сопровождающихся мостиковым переносом и разрядом типа короткой дуги. При этом сопротивление МК не увеличивается. Способ осуществляется следующим образом. На контактные поверхности контактдеталей МК наносят покрытие из благородного металла или сплава на основе благородного металла одним из известных способов: электрохимическим .осаждением, вакуумным напылением или катодным распылением. Наиболее целесообразно применение способа электрохимического осаждения, при котором безвозвратные потери драгоценных металлов практически отсутствуют. Затем покрытие обрабатывают в вакууме ионами тугоплавкого неблагородного металла (например, вольфрама, молибдена, рения, титана), для чего контактдетали загружают в металлические кассеты и помещают в вакуумное устройство, снабженное источником металлических ионов. Для создания интенсивного ионного потока с заданной энергией ионов предпочтительно использовать технологические плазменные ускорители с генерацией металлической плазмы в вакуумном дуговом-разряде. Вакуумньй дуговой разряд в парах тугоплавкого металла обеспечивает высокую степень ионизации паров (90100%), а энергия вытягиваемых из плазмы разряда ионов может быть задана разностью потенциалов между испаряемым катодом ускорителя и кассетой с обрабатьгааемыми контакт-деталями. Пример. Исследования проводят на серийно вьтускаемом газонаполненном герконе средней модности типа МК27 с контактной системой консольной конструкции. Контактное покрытие гёркона из гальванического сплава золотоникель толщиной 2-3 мкм обеспечивает высокую надежность прибора при коммутации микромощных электрических цепей, но имеет недостаточную эрозионную стойкость при эксплуатации в наиболее часто применяемых коммутационных режимах с напряжением 60 В при токах до 0,2 А, а также имеет склонность к свариванию. Для оценки эффективности предлагаемого способа на предприятии проведены испытания двух партий герконов Ж27 с покрытиями, изготовленными по известной технологии способом электрохимического осаждения (партия 1) и с покрытиями, изготовленньпчи согласно изобретению следующим образом (партия 2), На контакт-детали наносят сплав золото - никель путем электрохимического осаждения. Затем на вакуумной установке, снабженной технологическим плазменным ускорителем, прово дят легирование покрытия из сплава золото - никель ионами титана марки ВТ 1-00. Для этого контакт-детали с гальванопокрытием загружают в металлическую кассету. Кассету помещают в вакуумную камеру установки таким образом, чтобы обрабатьшаемая поверх ность контакт-деталей располагалась перпендикулярно к оси ускорителя. После достижения в камере вакуума порядка 10 инициируют дуго вой разряд в napaix титана с током ду ги 90 А. На кассету с контакт-даталями. при этом подают отрицательньй пот енциал -1600 В, плотность ионного тока на обрабатываемой поверхности составляет 10 А/м. После ионной обработки в течение 14 ев камеру на пускается чистьй азот, и затем контакт-детали вынимаются на воздух. Для оценки эрозионной стойкости покрытий к воздействию короткой дуги герконы обеих партий испытываются на наработку в режиме коммутации активной цепи напряжением 60 В (пост.), коммутируемый ток - 0,025 А, Влияние ионной обработки на стабильность пер ходного сопротивления герконов определяется при испытании экспериментальных приборов в микромощном режим коммутации (напряжение 510 В, ком мутируемьй ток 5 активная нагрузка) . Кроме того, проводят испытания герконов на склонность к холодной сварке по следующей методике замеряют магнитодвижущие силы-срабатывания и отпускания (F, и Гдт-,,) в нормальных условиях, затем герконы замыкают (магнитодвижущая сила 74 1гаъна 2Ff.p) и в замкнутом состоянии помещают в камеру тепла, вьщерживают при 100°С 24 ч, после чего проводят замер . Заливание контактов или рост величины свидетельствуют о склонности геркона к холодной сварке. Герконы с покрытием, изготовленным по предлагаемому способу, проверяются на склонность к холодной сварке также и после испытаний их в микромощном режиме коммутации с целью определения способности ионнолегированных покрытий сохранять устойчивость к свариванию при длительной эксплуатации. Результаты испытаний приведены в таблице, из которой видно, что герконы с покрытием, легированным ионами титана, имеют в 3 раза больший срок службы при эксплуатации в режиме 60 В - 0,025 А по сравнению с герконами контрольной партии. При этом они не склонны к свариванию и имеют низкое и стабильное переходное сопротивление при коммутации микромощных цепей. Электронно-микроскопические исследования эрозионных образований на поверхности ионнолегированных контактных покрытий показывают, что эрозия носит плоскостной характер, в то время как на покрытиях, не подвергавшихся ионной обработке, эрозия развивается вглубь покрытия с образованием выступов и кратеров, что вызывает неразмыкание контактов вследствие -заклинивания. Таким образом, способ изготовления контактного покрытия согласно предлагаемому изобретению позволяет при сохранении всех положительных качеств, присущих покрытию на основе благородных металлов, повысить электроэрозионную стойкость покрытия и, следовательно, увеличить срок службы МК.

25

10 10

20 10

J5 (до испытаНИИ на наработку)

10

(после испытаний в режиме 5--10-2 в5-10 А)

20 15

6,5

10 21,7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления контактного покрытия магнитоуправляемого герметизированного контакта | 1989 |

|

SU1721651A1 |

| Контакт-деталь для герметизированного магнитоуправляемого контакта | 1983 |

|

SU1105950A1 |

| Способ изготовления контакт-детелей геркона | 1989 |

|

SU1734128A1 |

| Способ изготовления контактного покрытия контакт-деталей магнитоуправляемых герметизированных контактов | 1988 |

|

SU1624549A1 |

| КОНТАКТНОЕ ПОКРЫТИЕ МОЩНЫХ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ (ВАРИАНТЫ) | 2001 |

|

RU2215342C2 |

| Контактное покрытие магнитоуправляемых контактов | 1990 |

|

SU1718283A1 |

| Способ нанесения контактного покрытия на контакт-деталь вакуумного высоковольтного магнитоуправляемого контакта | 1986 |

|

SU1394258A1 |

| Способ изготовления герконов с родиевым контактным покрытием | 1989 |

|

SU1624550A1 |

| Способ контроля чистоты контактных покрытий магнитоуправляемых герметизированных контактов | 1983 |

|

SU1128301A1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ ГЕРМЕТИЗИРОВАННЫХ КОНТАКТОВ И СПОСОБ НАНЕСЕНИЯ КОНТАКТНОГО ПОКРЫТИЯ | 2001 |

|

RU2218627C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ПОКРЫТИЯ МАГНИТОУПРАВЛЯЕМЫХ ГЕРМЕТИЗИРОВАННЫХ КОНТАКТОВ, включающий операцию нанесения сплава на основе благородного металла, легированного тугоплавким неблагородным металлом, отличающийся тем, что, с целью увеличения срока службы магнитоуправляемых герметизированных контактов путем повьшения электроэрозионной стойкости контактного покрытия, операцию легирования производят омбардировкой поверхности контактного покрытия в вакууме i ионами тугоплавкого неблагородного металла. (Л «ч « «ч

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление, предназначаемое для предохранения от попадания предметов под колеса трамвая | 1925 |

|

SU1945A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Судно | 1925 |

|

SU1961A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Н 0.1 Н 1/04, опублик | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| ЖТФ, т | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Блинов И.Г | |||

| и др | |||

| Вакуумные сйль- | |||

| ноточные плазменные устройства и их применение в технологическом оборудовании микроэлектроники | |||

| -Обзорыпо электронной технике | |||

| Сер..Микроэлектроника, вьш | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-09-15—Публикация

1984-04-16—Подача