1

Изобретение относится к машиностроению и может быть использовано при изготовлении и реконструкции аппаратов с компенсаторами температурных перемещений.

Цель изобретения снижение трудемкости изготовления изделий типа армированных гофрированных труб.

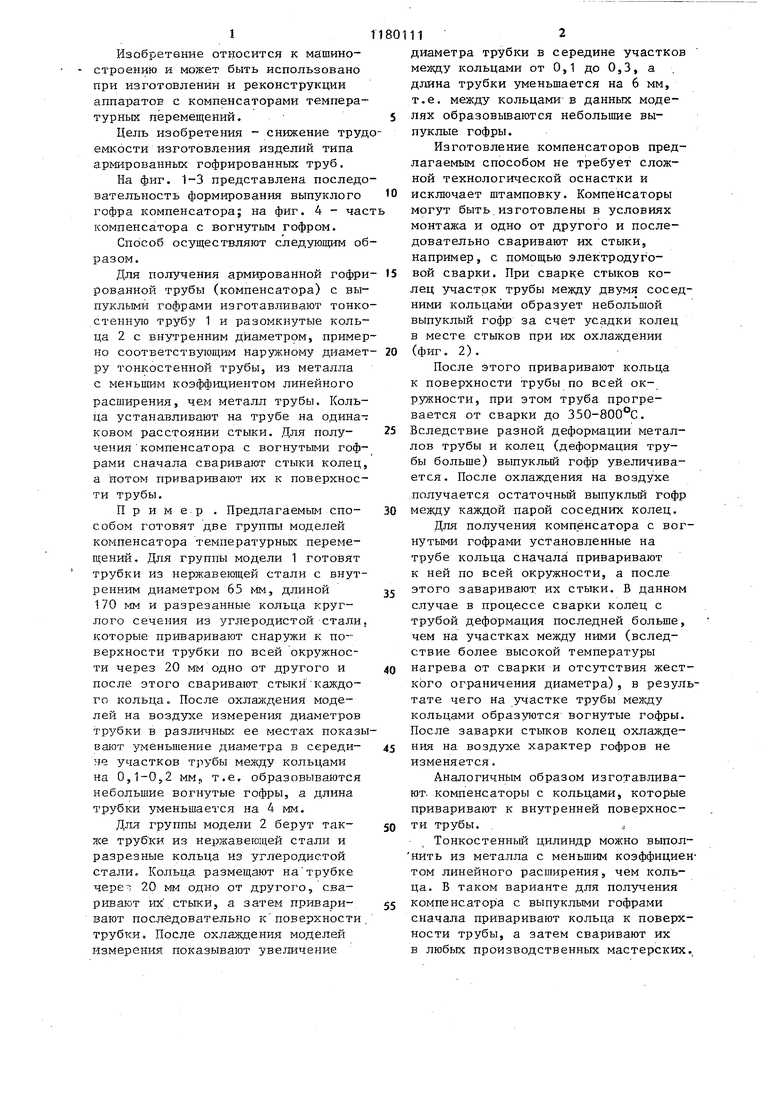

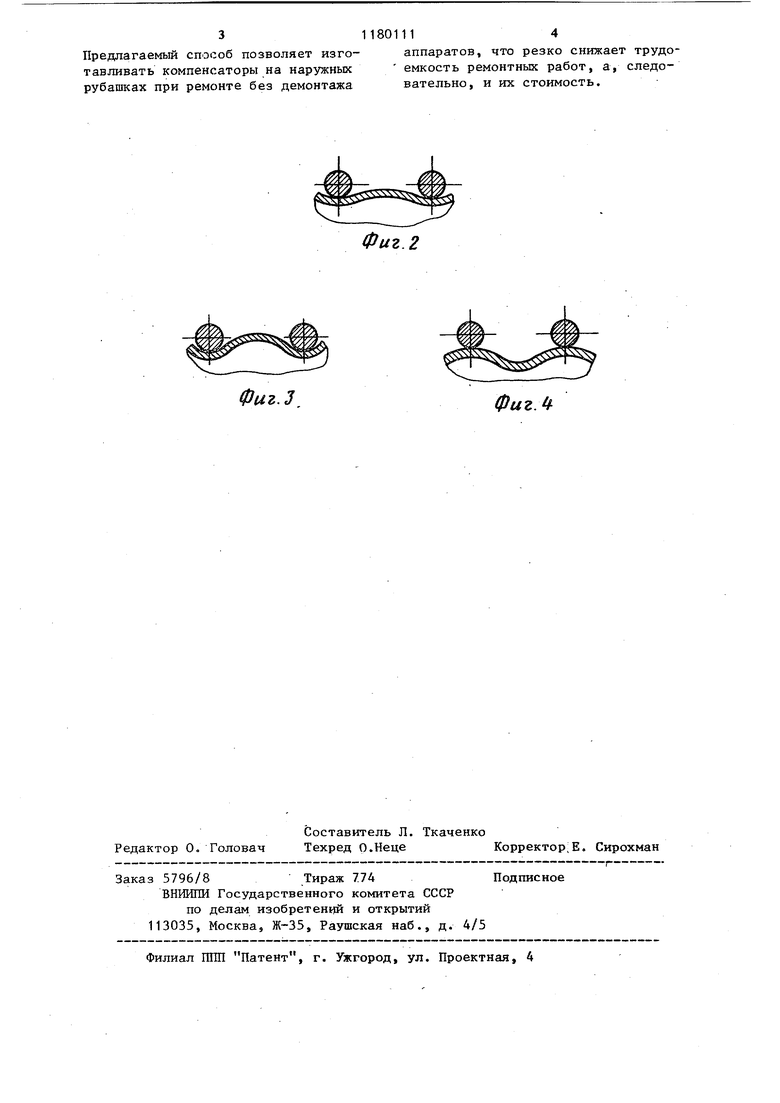

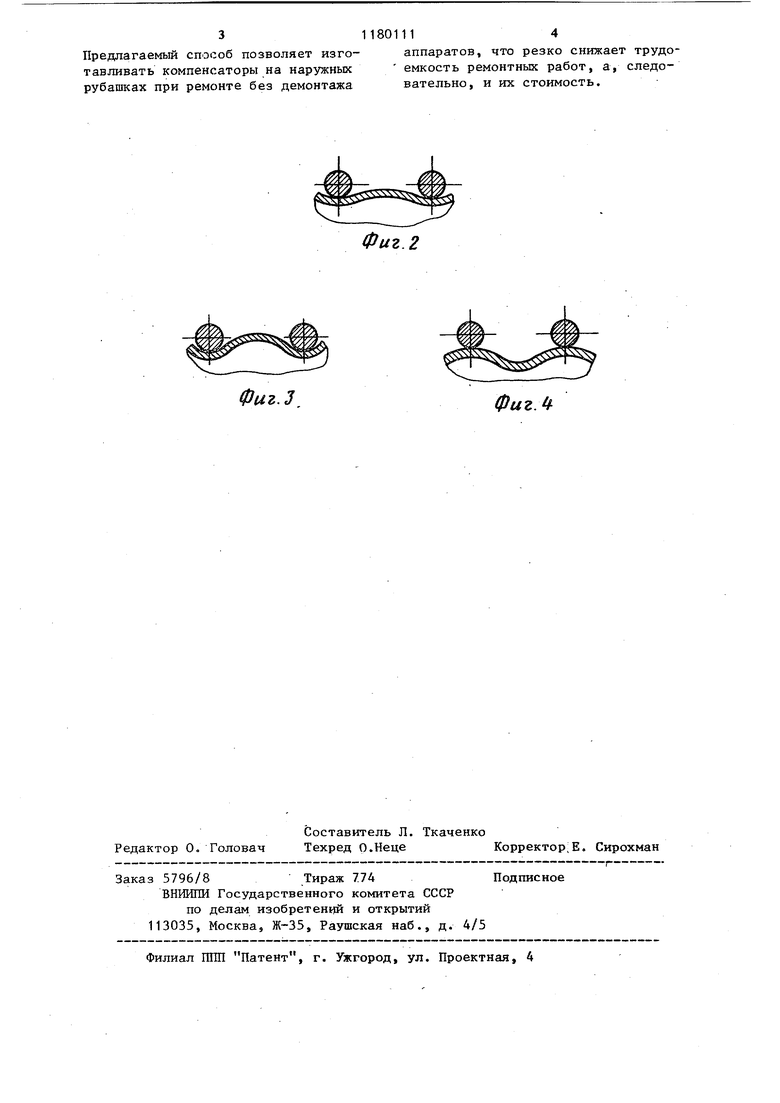

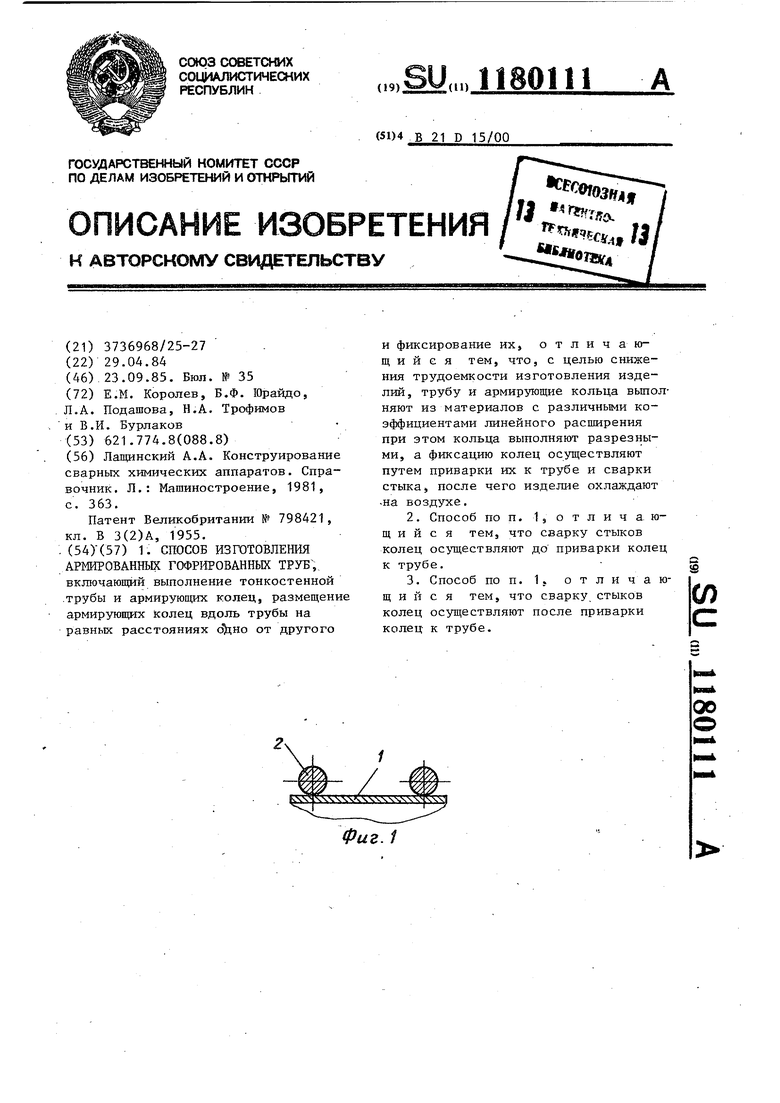

На фиг. 1-3 представлена последовательность формирования выпуклого гофра компенсатора; на фиг. 4 - час компенсатора с вогнутым гофром.

Способ осуществляют следуюш тм образом.

Для получения армированной гофри рованной трубы (компенсатора) с выпуклыми гофрами изготавливают тонкостенную трубу 1 и разомкнутые кольца 2 с внутренним диаметром, примерно соответствующим наружному диамет ру тонкостенной трубы, из металла с меньшим коэффициентом линейного расширения, чем металл трубы. Кольца устанавливают на трубе на одинаковом расстоянии стыки. Для получениякомпенсатора с вогнутыми гофрами сначала сваривают стыки колец, а потом приваривают их к поверхности трубы.

Пример . Предлагаемым способом готовят две группы моделей компенсатора температурных перемещений. Для группы модели 1 готовят трубки из нержавеющей стали с внутренним диаметром 65 мм, длиной 170 мм и разрезанные кольца круглого сечения из углеродистой стали, которые приваривают снаружи к поверхности трубки по всей окружности через 20 мм одно от другого и после этого сваривают, стыкикаждого кольца. После охлаждения моделей на воздухе измерения диаметров трубки в разли зных ее местах показывают уменьшение диаметра в середине участков трубы мелоду кольцами на 0,1-0,2 мМр т.е. образовглваются небольшие вогнутые гофры, а длина трубки уменьшается на 4 мм.

Для группы модели 2 берут также трубки из нержавеющей стали и разрезные кольца из углеродистой стали. Кольца размещают натрубке черет 20 мм одно от другого, сваривают их , стыки, а затем приваривают последовательно кповерхности, трубки. После охлаждения моделей измерения показывают увеличение

112

диаметра трубки в середине участков между кольцами от 0,1 до 0,3, а длина трубки уменьшается на 6 мм, т.е. между кольцами- в данных моделях образовываются небольшие выпуклые гофры.

Изготовление компенсаторов предлагаемым способом не требует сложной технологической оснастки и исключает штамповку. Компенсаторы могут быть изготовлены в условиях монтажа и одно от другого и последовательно сваривают их стыки, например, с помощью электродуговой сварки. При сварке стыков колец участок трубы между двумя соседними кольцами образует небольшой выпуклый гофр за счет усадки колец в месте стыков при их охлаждении (фиг. 2).

После этого приваривают кольца к поверхности трубы по всей окружности, при этом труба прогревается от сварки до 350-800°С. Вследствие разной деформации металлов трубы и колец (деформация трубы больше) выпуклый гофр увеличивается. После охлаждения на воздухе получается остаточный выпуклый гофр между каждой парой соседних колец.

Для получения комп енсатора с вогнутыми гофрами установленные на трубе кольца сначала приваривают к ней по всей окружности, а после этого заваривают их стыки. В данном случае в процессе сварки колец с трубой деформация последней больше, чем на участках между ними (вследствие более высокой температуры нагрева от сварки и отсутствия жесткого ограничения диаметра), в резултате чего на участке трубы мелсду кольцами образуются вогнутые гофры. После заварки стыков колец охлаждения на воздухе характер гофров не изменяется.

Аналогичным образом изготавливают, компенсаторы с кольцами, которые приваривают к внутренней поверхности трубы.,;

Тонкостенный цилиндр можно выполнить из металла с меньшим коэффициетом линейного расширения, чем кольца. В таком варианте для получения компенсатора с выпукльми гофрами сначала приваривают кольца к поверхности трубы, а затем сваривают их в любых производственных мастерских 3 Предлагаемый способ позволяет изготавливать компенсаторы на рубашках при ремонте без демонтажа 11801114 аппаратов, что резко снижает трудоемкость ремонтных работ, а, следовательно, и их стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2352854C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОННОГО КОМПЕНСАТОРА ДЛЯ ТРУБОПРОВОДОВ | 1999 |

|

RU2160863C1 |

| УЗЕЛ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ТРУБ И СПОСОБ ЕГО ОБРАЗОВАНИЯ | 2011 |

|

RU2471110C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1984 |

|

RU2094695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННОГО БЛОКА | 2005 |

|

RU2293235C1 |

| Способ изготовления сварной тонкостенной конической детали, состоящей из обечайки и привариваемых к ней по кольцевым стыкам корпусных деталей | 2020 |

|

RU2748843C1 |

| СПОСОБ ЧУЙКО ПРОТИВОКОРРОЗИЙНОЙ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2552627C2 |

| СПОСОБ МОНТАЖА УСИЛИВАЮЩЕЙ МУФТЫ НА ДЕФЕКТНЫЙ СТЫК ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2000 |

|

RU2165345C1 |

Фиг. г

Фиг.З

ФигЛ

| Лащинский А.А | |||

| Конструирование сварных химических аппаратов | |||

| Справочник | |||

| Л.: Машиностроение, 1981, с | |||

| Способ получения бензонафтола | 1920 |

|

SU363A1 |

| Секция рекуператора | 1978 |

|

SU798421A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-09-23—Публикация

1984-04-29—Подача