Изобретение относится к способам сварки усиливающих конструктивных элементов на трубопроводах, находящихся под давлением и подлежащих ремонту, с целью восстановления их несущей способности без остановки транспорта продукта.

Известен способ приварки технологических элементов к трубопроводу (см. а. с. СССР М. кл. И В 23 К 31/02, N 1058182), при котором технологический элемент изготавливают из двух половин, которые устанавливают на зачищенный участок трубопровода и сваривают между собой продольными швами, а затем приваривают технологический элемент к трубопроводу кольцевыми швами.

С целью повышения качества и надежности сварных швов перед сваркой продольных швов на зачищенный участок трубопровода в местах их расположения наносят слой термоизоляционного материала, обладающего диэлектрическими свойствами, на ширину 10-20 толщин стенки трубопровода, просушивают его, а сварку продольных швов выполняют с полным проплавлением кромок в районе корня шва, затем с обеих сторон технологического элемента на расстоянии 0,1 - 1,0 толщины стенки трубы устанавливают кольца, посредством которых осуществляют сварку технологического элемента с трубопроводом с заданной глубиной проплавления.

Наиболее существенными недостатками этого способа являются невозможность обеспечить выполнение безопасных условий сварки на трубопроводе под давлением при установке усиливающей муфты над дефектным стыком, так как превышение шва препятствует плотному прилеганию муфты к телу трубы. Кроме того, межслойный зазор не позволяет эффективно разгружать стенку трубы при повышении внутреннего давления и способствует развитию коррозийных процессов в межтрубной полости.

Изобретение может быть использовано при ремонте трубопроводов различного назначения, имеющих недопустимые дефекты в кольцевых сварных стыках при значительных коррозийных повреждениях стенки трубы на прилегающих к ним участках.

Известен также способ присоединения технологических элементов к трубопроводу, находящемуся под давлением. Способ включает установку колец, сборку технологического элемента (тройник, муфта) из двух или более частей, закрепление и сварку этих частей между собой кольцами и заполнение полости между трубой и технологическим элементом газонепроницаемой массой.

С целью повышения качества и надежности сварного узла и снижения опасности разрушения в процессе приварки технологических элементов трубопроводам, имеющим усиления кольцевых швов, одно кольцо выполняют с кольцевым пазом, в котором располагают усиление кольцевого шва трубы, а технологический элемент приваривают непосредственно к кольцам без проплавления стенки трубы (см. а.с. СССР М.кл. И В 23 К 3 1/06, N 1199546). Однако указанный способ не обеспечивает надежное качество герметизации трубопровода. Указанный способ выбран в качестве прототипа.

В основу изобретения поставлена задача разработать такой способ монтажа усиливающей муфты на дефектные стыки трубопровода посредством новой последовательности технологических операций, которые обеспечат безопасные условия сварки и надежную герметизацию межтрубного пространства, а также совместную и равномерную нагрузку муфты трубопровода.

Эта задача решается тем, что в известном способе монтажа усиливающей муфты на трубопроводе, включающим установку по обе стороны дефектного стыка технологических колец, которые приваривают к трубопроводу с частичным проплавлением его стенки, сборку усиливающей муфты из двух частей, расположение их на кольцах, сварку этих частей между собой и кольцами и заполнение полости между трубой и муфтой газонепроницаемой самотвердеющей массой, по обе стороны дефектного стыка устанавливают по два технологических кольца с зазором между ними, а усиливающую муфту приваривают к ним угловыми швами, которые располагают от наружных торцов колец на расстоянии 0,3 - 0,5 толщины стенки колец.

Усиливающую муфту изготавливают из хорошо свариваемой стали меньшей прочности, чем металл трубопровода, с толщиной стенки, равной 0,56 t1 · К, где t1 - толщина стенки трубы, K - соотношение пределов прочности для металла трубы и муфты.

Толщину стенки технологических колец выбирают равной 0,5 - 1,0 толщины стенки трубы.

Способ поясняется чертежами.

На фиг. 1 показан трубопровод в соединении с конструктивными элементами.

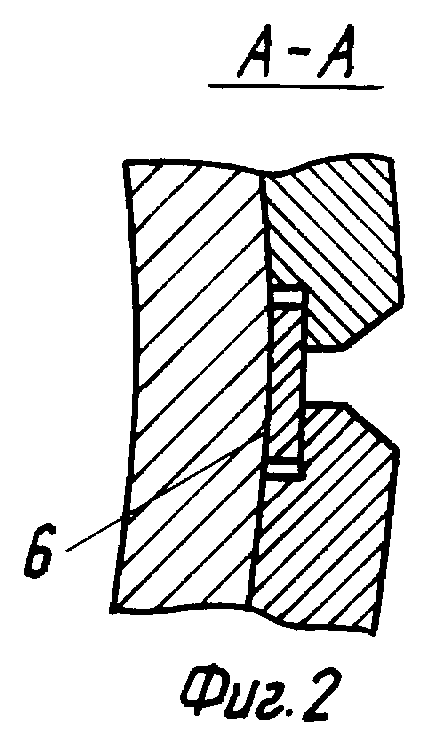

На фиг. 2 - разрез А-А на фиг. 1.

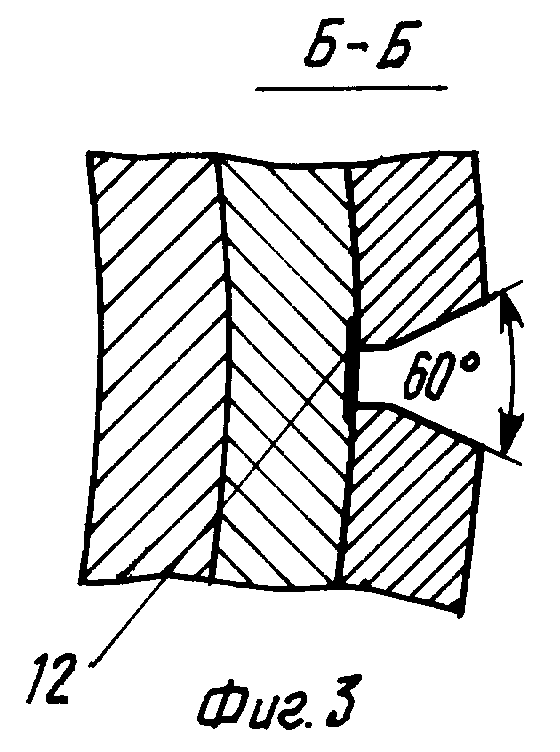

На фиг. 3 - разрез Б-Б на фиг. 1.

На фиг. 4 - разрез В-В на фиг. 1.

На фиг. 5 показаны сварные соединения технологических элементов на трубе.

По результатам внутритрубной диагностики выявляется монтажный стык трубопровода с недопустимыми по нормативным требованиям дефектами.

Дефектный стык и прилегающие к нему участки трубопровода 1 шириной 250 - 300 мм защищают от изоляционного покрытия, ржавчины и грязи. С обеих сторон стыка 2 вплотную устанавливают по два технологических кольца 3 и 4 с определенным зазором (0,4 - 0,6) t1 между ними. Толщина стенки технологических колец 3 выбирается из условия t2 = (0,5 - 1,0) t1, обеспечивающее требуемое сопротивление срезу кольцевых швов при минимальном расходе металла на технологические кольца, где t1 - толщина стенки трубопровода. При этом, если t1 ≤ 12 мм, принимается предельное значение коэффициента, в другом случае (t1 > 12 мм) - минимальное. Минимальная ширина колец должна быть не менее 100 мм (из условия требований СниП и ВСН к взаимному расположению несущих сварных соединений).

Каждое кольцо 4 состоит из двух частей, которые свариваются между собой продольными швами 5 на остающихся металлических подкладках 6, не касаясь стенки трубопровода 1. После чего производят сварку кольцевых нахлесточно-стыковых соединений 7 с регулируемой глубиной проплавления стенки трубопровода 1, для чего на кромках технологических колец выполняют скосы под углом 10-15o и устанавливают зазор между ними, равный 0,4 - 0,6 t1 (толщины стенки трубопровода), но не менее 6 мм. Далее в заводских условиях изготавливают усиливающую муфту 8 методом вальцовки обечайки из листа хорошо свариваемой стали с внутренним диаметром, равным наружному диаметру технологических колец, и последующим разрезанием ее на две части вдоль образующей. Толщина стенки усиливающей муфты 8 выбирается из условия компенсации снижения прочности монтажного сварного стыка трубопровода, вызванного такими дефектами, как непровары в шве до 20% его высоты, значительная протяженность пор и шлаковых включений по периметру шва. Принимая, как крайний случай, ослабление стыка на 20% и введя коэффициент запаса прочности - 2, необходимо компенсировать условное уменьшение толщины стенки трубы на 40%. Таким образом, толщина стенки муфты должна быть равна

t3 = 0,4 t1 · K, где K - соотношение пределов прочности металла трубы и муфты.

Учитывая, что продольные напряжения, действующие в трубопроводе, должны передаваться на усиливающую муфту 8 посредством угловых швов (расчетное сечение которых проходит по биссектральной плоскости), необходимо рассчитанную толщину стенки муфты (t3) увеличить в 1,4 раза. В окончательном виде t3 = 0,4 t1 · К · 1,4 = 0,56 t1 · К.

Длину усиливающей муфты 8 выбирают таким образом, чтобы торцы ее располагались от краев технологических колец на расстоянии (0,3 - 0,5) t2. При этом обеспечивается демпфирующий эффект и благоприятное распределение напряжений в местах перехода от более жесткого участка (усиленного кольцами и муфтой) к менее жесткому (трубопроводу) при циклическом характере нагружения внутренним давлением. Кроме того, расположение в этих местах угловых швов позволяет повысить степень обжатия технологических колец 3 на трубопроводе за счет усадки металла швов, что положительно сказывается на демпфирующем эффекте выступающей гильзы технологического кольца 3 и сопротивлении срезу нахлесточно-стыкового соединения при действии растягивающих продольных напряжений в трубопроводе.

Усиливающую муфту 8 устанавливают на технологические кольца 3 и 4 и сваривают продольными швами с полным проваром. Участок продольного шва, расположенного над стыком трубопровода, выполняют на остающейся металлической подкладке 9, толщиной 2 - 3 мм. После этого сваривают муфту 8 с технологическими кольцами 3 угловыми швами 10. С целью предупреждения коррозии в образованную межтрубную полость закачивают клеевую композицию через штуцер 11, расположенный в нижней части муфты. Штуцер 11 в верхней части муфты необходим только для манометра, если требуется создать какое-то давление в указанной полости. В противном случае в этом месте высверливается просто отверстие для выхода воздуха при заполнении клеевой композиции. Усиливающую муфту 8 сваривают продольными швами с использованием теплоизолирующей прокладки 12 из стеклоткани. После заполнения полости, не дожидаясь полной полимеризации клея, выполняют локальный подогрев муфты вокруг штуцера до 80 - 100o и срезают его механическим способом.

Пример реализации способа

В результате внутритрубной диагностики магистрального трубопровода Ду 1400х18 мм из стали типа Х70 выявлен дефектный стык с непроваром по высоте шва до 20% и протяженностью 0,2 периметра. По нормативным требованиям указанный стык необходимо вырезать с последующей заменой катушки при полном опорожнении и продувке трубопровода 1. Поскольку трубопровод 1 нельзя было вывести из эксплуатации, было принято решение усилить дефектный стык муфтой 8, устанавливаемой по предлагаемому способу на трубопроводе под давлением 3,9 МПа.

С кольцевого стыка и прилегающих участков на ширине 250 -300 мм была снята изоляция и поверхность трубы зачищена от продуктов коррозии. Из стали марки 09Г2С с толщиной стенки 10 мм изготовлено 8 полуколец шириной 100 мм, которые установлены попарно с обеих сторон с помощью центратора вплотную от стыка трубопровода. Полуобечайки технологических колец сваривались между собой продольными швами на остающейся подкладке, не касаясь стенки трубы. Зазор между кольцами составлял 8 -12 мм, обеспечивающий необходимую площадь сплавления со стенкой трубы и безопасность при сварке нахлесточно-стыкового кольцевого соединения на трубопроводе под давлением. Сварка кольцевых швов выполнялась с неполным заполнением разделки (без усиления). Затем на технологические кольца устанавливалась усиливающая муфта 8 из стали 09Г2С (обладающей хорошей свариваемостью) с толщиной стенки 14 мм, рассчитанной по формуле t3 = 0,56 t1 · К · 1,4, где К - соотношение предела прочности металла трубы из стали типа Х70, равной 70 кгс/мм2, и муфты из стали 09Г2С, равной 50 кгс/мм2;

t1 - толщина стенки трубы, равная 18 мм.

Длина муфты 8 выбрана 360 мм, что обеспечило расположение угловых швов соединения муфты с кольцами на расстоянии от наружных кромок 50 мм. Муфта 8 устанавливалась на технологические кольца 3 и 4 с помощью крепежных соединений, позволяющих плотно обжать полуобечайки на кольцах и выполнить сварку штучными электродами типа Э50А продольных швов с полным проваром в разделке, не сплавляясь с технологическими кольцами (за счет теплоизолирующей прокладки 12 из стеклоткани толщиной 0,5 мм).

Затем выполняли сварку угловых швов соединения муфты 8 с кольцами. В образованную дефектным стыком и муфтой 8 полость через отверстие в нижней части муфты 8 закачивали клеевую композицию на основе эпоксидной смолы. Воздух из полости удалялся через отверстие в верхней полумуфте. Для того, чтобы ускорить полимеризацию клея, применяли подогрев газоплазменным способом поверхности муфты до 80 - 100oC в течение часа.

Результаты экспериментальной проверки показали, что способ обеспечивает безопасное выполнение сварки на трубопроводе под давлением и герметизацию трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| СПОСОБ УСТАНОВКИ МУФТЫ НА ДЕФЕКТНЫЙ УЧАСТОК ТРУБОПРОВОДА | 2001 |

|

RU2222746C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2352854C2 |

| СПОСОБ ПОВЫШЕНИЯ КАТЕГОРИИ ПРОТЯЖЕННОГО ЛИНЕЙНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2007 |

|

RU2373452C2 |

| СПОСОБ ПРИСОЕДИНЕНИЯ ОТВОДА К ДЕЙСТВУЮЩЕМУ ГАЗОПРОВОДУ | 2002 |

|

RU2236630C1 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННОГО ЛИНЕЙНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2352855C1 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННЫХ УЧАСТКОВ ДЕЙСТВУЮЩИХ ТРУБОПРОВОДОВ | 2007 |

|

RU2352856C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2008 |

|

RU2384787C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДОВ | 2007 |

|

RU2374551C2 |

Изобретение относится к способам сварки усиливающих конструктивных элементов на трубопроводах, находящихся под давлением и подлежащих ремонту, с целью восстановления их несущей способности без остановки транспорта продукта. По обе стороны дефектного стыка трубопровода устанавливают по два технологических кольца с зазором между ними. Разрезную муфту собирают на технологических кольцах и приваривают к ним угловыми швами, расположенными от наружных торцов колец на расстоянии 0,3-0,5 толщины стенки трубы. Самотвердеющую массу подают в полость, образованную дефектным стыком и муфтой. Разрезную муфту изготавливают из хорошо свариваемой стали меньшей прочности, чем металл трубопровода, толщина листа которой равна 0,56t1 · К, где t1 - толщина стенки трубы, К - соотношение пределов прочности металла трубы и муфты. Толщину стенки технологических колец выбирают равной 0,5-1,0 толщины стенки трубы. Результаты экспериментальной проверки показали, что способ обеспечивает безопасное выполнение сварки на трубопроводе под давлением и герметизацию трубопровода. 2 з.п. ф-лы, 5 ил.

| Способ присоединения технологических элементов к трубопроводу,находящемуся под давлением | 1983 |

|

SU1199546A1 |

| Способ неразъемного соединения труб с защищенной внутренней поверхностью | 1985 |

|

SU1328121A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ | 1992 |

|

RU2056572C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

RU2023931C1 |

| US 4440339, 03.04.1984 | |||

| US 5265790, 30.11.1993. | |||

Авторы

Даты

2001-04-20—Публикация

2000-04-11—Подача