Описываемый способ цементации и закалки шестерен, собранных на подвесках в стопки, обеспечивает осуществление цементации ц закалки с одного нагрева и не требует омеднения некалящихся поверхностей. Кроме того, способ позволяет регулировать охлаждение шестерен при закалке, повышает прочность и износоустойчивость шестерен и освобождает от необходимости их пескоструйной очистки. Достигается это применением для сборки шестерен в стопку трубчатых подвесок, внутренняя полость которых имеет теплоизоляционную прослойку регулируемой толщины, что позволяет изменять скорость охлаждения шлиц при закалке шестерен, обеспечивая любую заданную твердость на шлицах без их предварительного омеднения.

Надлежащий выбор диаметра подвесок и применение при сборке шестерен в стопку торцовых колец и клинового устройства обеспечивают почти полное устранение зазора как между торцовыми поверхностями шестерен, так и подвеской и шлицами. Это обеспечивает чистоту поверхности шестерен и предохранение поверхности шлиц от окисления, а также сокращает возможную деформацию шестерен при термической обработке. ,

Термическую обработку шестерен осуществляют на трубчатых подвесках по схеме: цементация - закалка - отпуск с одного нагрева, который осуществляют, например, в конвейернойпечи с загрузочно-разгрузочным отверстием с одного конца, с последующим подстуживанием в солевой ванне, изотермической закалкой в селитре или прерывистой закалкой с дозированным охлаждением в масле и немедленным отпуском.

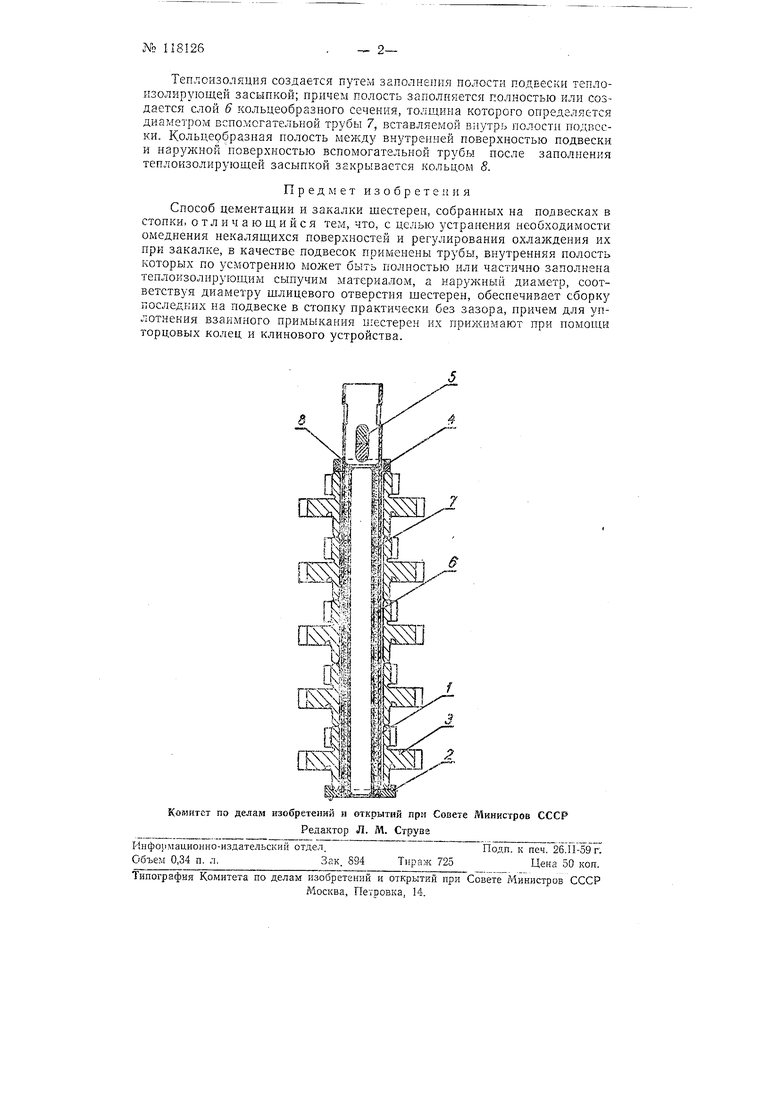

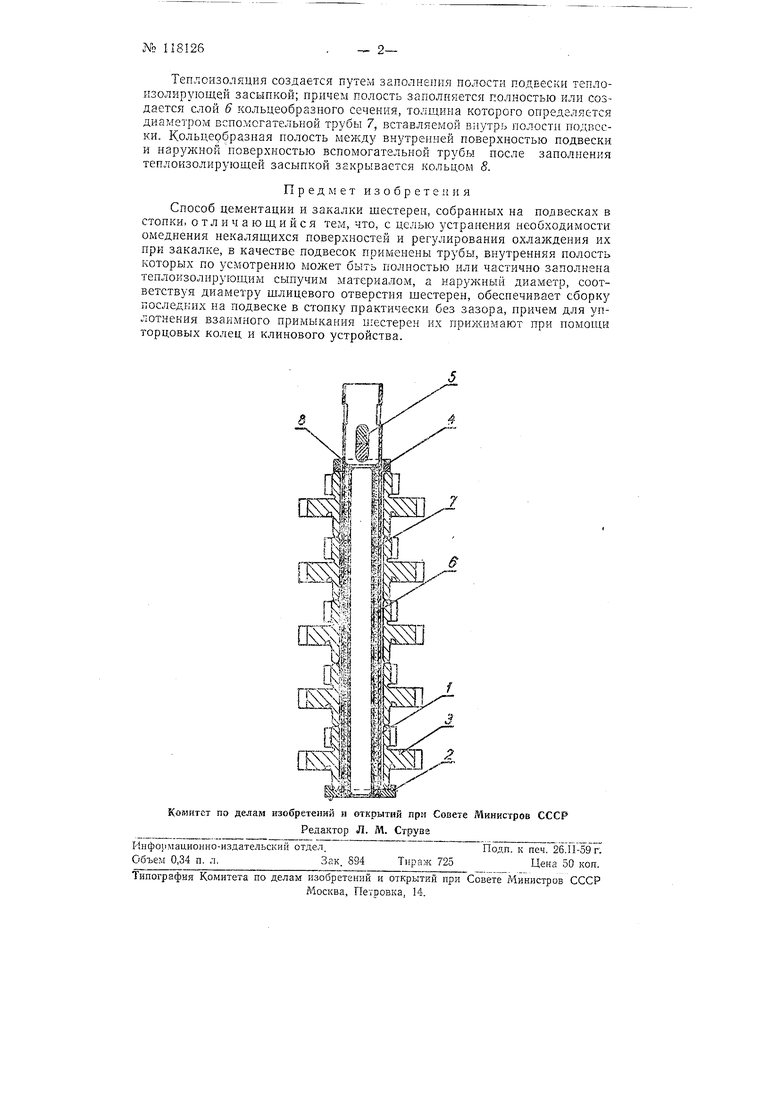

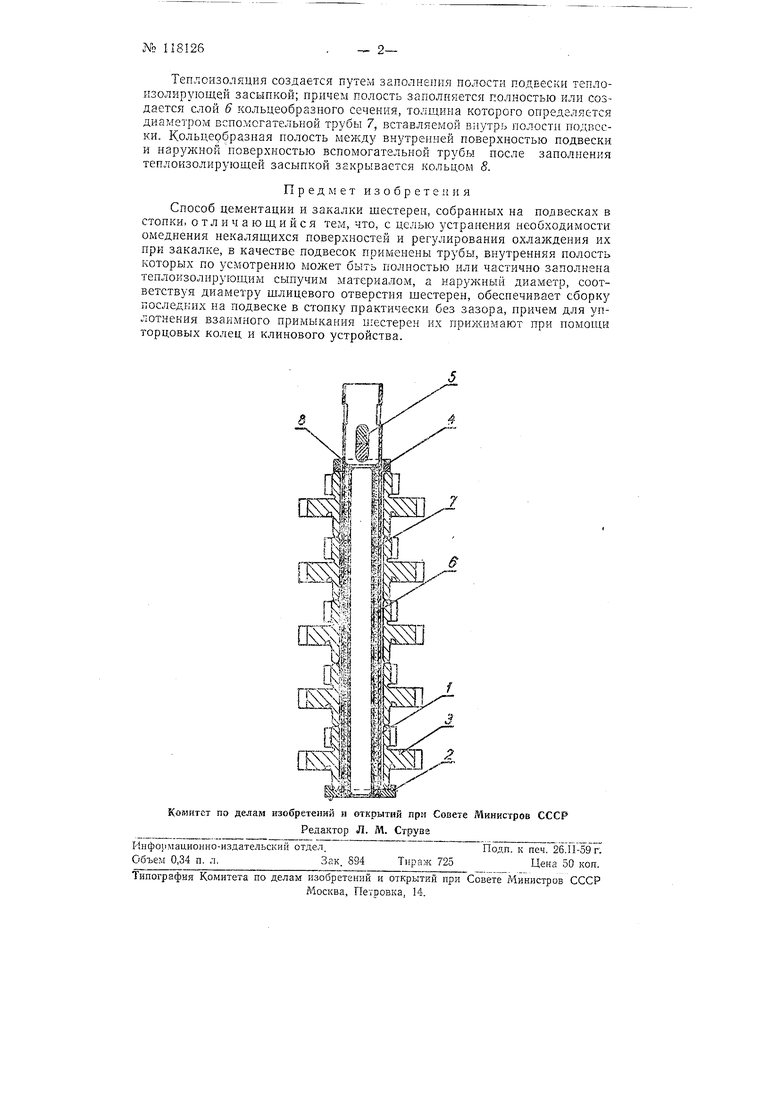

Сборку шестерен в стопку осуществляют следующим образом (см. чертеж).

На подвеску, представляющую собой трубу / с нарул ;ным диаметром, почти совпадаюш.им с внутренним диаметром шлиц шестерен, н имеющую на нижнем конце приваренный поддон 2, надевается необходимое количество подлежащих термообработке шестерен 3. Шестерни при помощи торцовых колец 4 и клинового устройства 5 плотно взаимно прижимаются одна к другой. Места стыка шестерен могут промазываться глиной. Во внутренней полости подвески для регулирования скорости охлаждения щлиц может быть создан теплоизолирующий слой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Способ изготовления тяжелонагруженных шестерен | 1983 |

|

SU1135778A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087549C1 |

| СПОСОБ ПРЕОДОЛЕНИЯ ДЕФОРМАЦИИ КОЛЕЦ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ И УСТРОЙСТВО ШАХТНОЙ ПЕЧИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2527111C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА С ВНУТРЕННИМ ВИНТОВЫМ РЕЛЬЕФОМ | 1991 |

|

RU2060853C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2130507C1 |

| РОТОР КРИОГЕННОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1980 |

|

SU898936A1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| ШАРНИРНАЯ ПЕРЕДАЧА ПРИВОДА КОЛЕСА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2188134C1 |

Авторы

Даты

1958-01-01—Публикация

1958-04-26—Подача