ZfS

сл

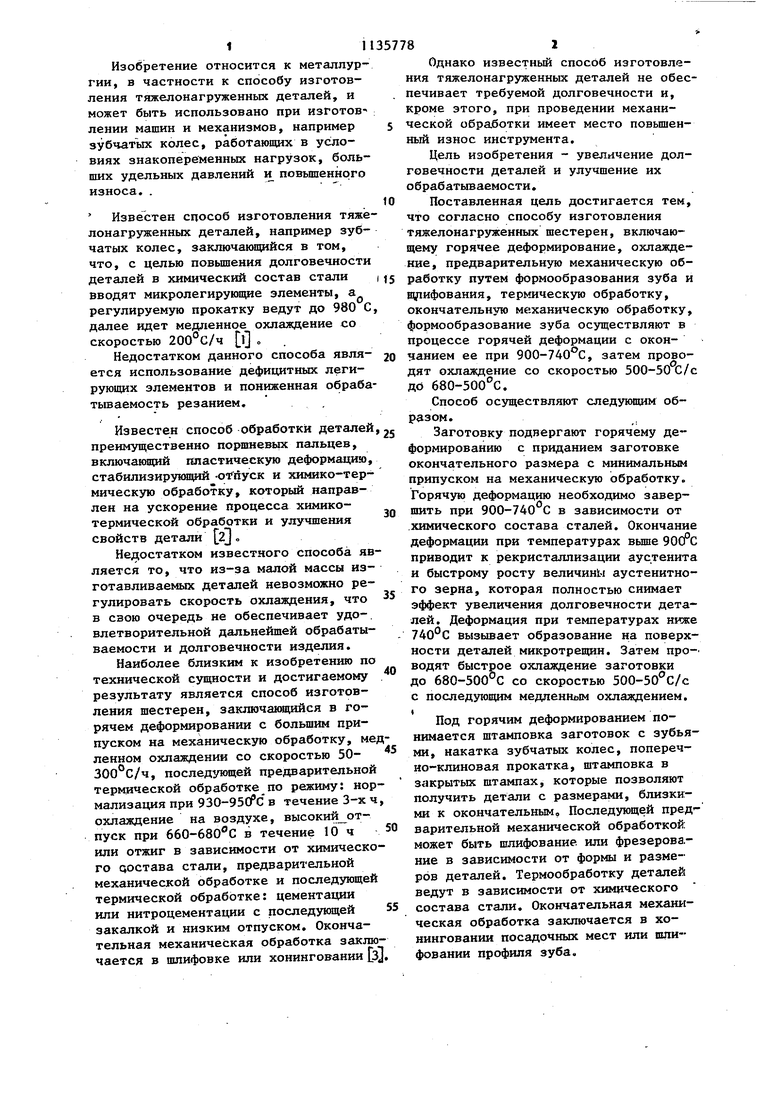

X Изобретение относится к металлургии, в частности к способу изготовления тяжелонагруженных деталей, и может быть использовано при изготов лении машин и механизмов, например зубчатых колес, работающих в условиях знакопеременных нагрузок, больших удельных давлений и повьшенного износа. . Известен способ изготовления тяже лонагруженных деталей, например зубчатых колес, заключающийся в том, что, с целью повьш1ения долговечности деталей в химический состав стали вводят микролегирующие элементы, а регулируемую прокатку ведут до 980 С далее идет медленное охлаждение со скоростью 200°С/ч t . Недостатком данного способа является использование дефицитных легирующих элементов и пониженная обраба тьюаемость резанием. Известен способ обработки деталей преимущественно поршневых пальцев, включакиций пластическую деформацию, стабилизирукмщй -отпуск и химико-термическую обработку, который направлен на ускорение процесса химикотермической обработки и улучшения свойств детали L2J Недостатком известного способа яв ляется то, что из-за малой массы изготавливаемых деталей невозможно регулировать скорость охлаждения, что в свою очередь не обеспечивает удо-. влетворительной дальнейшей обрабатываемости и долговечности изделия. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления шестерен, заключаияцийся в горячем деформировании с большим припуском на механическую обработку, ме ленном охлаждений со скоростью 50-.0 300°С/ч, последующей предварительной термической обработке по режиму: нор мализация при 930-95СРс в течение 3-х ч охлаждение на воздухе, высокий отпуск при 660-680°С в течение 10 ч или отжиг в зависимости от химическо го состава стали, предварительной механической обработке и последующей термической обработке: цементации или нитроцементации с последующей закалкой и низким отпуском. Окончательная механическая обработка заклю чается в пшифовке или хонинговании |з Однако известный способ изготовления тяжелонагруженных деталей не обеспечивает требуемой долговечности и, кроме этого, при проведении механической обработки имеет место поБьш1енный износ инструмента. Цель изобретения - увеличение долговечности деталей и улучшение их обрабатываемости. Поставленная цель достигается тем, что согласно способу изготовления Тяжелонагруженных шестерен, включающему горячее деформирование, охлаждение, предварительную механическую обработку путем формообразования зуба и щ;гифования, термическую обработку, окончательную механическую обработку, формообразование зуба осуществляют в процессе горячей деформации с окончанием ее при 900-740 0, затем проводят охлаждение со скоростью 500-50 С/с до 680-500с. Способ осуществляют следующим образом. Заготовку подвергают горячему деформированию с приданием заготовке окончательного размера с минимальным припуском на механическую обработку. Горячую деформацию необходимо завершить при 900-740 С в зависимости от химического состава сталей. Окончание деформации при температурах выше 90(fc приводит к рекристаллизации аустенита и быстрому росту величин - аустенитного зерна, которая полностью снимает эффект увеличения долговечности деталей. Деформация при температурах ниже 740 С вызывает образование на поверхности деталей микротрещин. Затем проводят быстрое охлаждение заготовки до 680-500°С со скоростью 500-50 с/с с последующим медленньш охлаждением. Под горячим деформированием понимается штамповка заготовок с зубьями, накатка зубчатых колес, поперечно-клиновая прокатка, штамповка в закрытых штампах, которые позволяют получить детали с размерами, близкими к окончательным Последующей предварительной механической обработкой может быть шлифование или фрезерование в зависимости от формы и размеров деталей. Термообработку деталей ведут в зависимости от химического состава стали. Окончательная механическая обработка заключается в хонинговании посадочных мест или шлифовании профиля зуба. За счет горячей деформации и интенсивного контролируемого охлаждения со скоростью 500-50°С/с (в зависимости от химического состава стали средняя площадь зерна уменьшается с 4000 до I25 мкм в структуре деформи рованного слоя, твердость в этой зоне колеблется от 48 до 24 ед. HRC в зависимости от содержания углерода в стали. В зависимости от удельных давлений, например, на шестернях ко ленчатого вала и редукторов достаточно провести шлифовку зуба и деталь будет отличаться высокой работоспособностью в узле. На шестернях коробки перемены передач и заднего моста легковых и грузовых автомобиле после прокатки и охлаждения со скоростью 500-50°С/с до 680-500°С необходимо проводить химико-термическую обработку и шлифовку (хонингование). Шестерни, изготовленные предлагаемым способом, отличаются повышенной долговечностью и контактной выносливостью. Увеличение скорости охлаждения более 500°С/с приводит к образованию мартенсита и, как следствие, к большим деформациямо Снижение скорости охлаждения ме нее приводит к образованию разнозернистой структуры, которая п окончательной термической обработке создает повьш1енную деформацию. Для обеспечения стабильного повьш1ения долговечности деталей целесообразно вести охлаждение со следующими скоростями: для малоуглеродистых и низколегированных сталей 500-300°С/с; для среднеуглеродистых и низколегированных сталей 300-150 С/с; для высокоуглеродистых и легированных сталей 150-50°С/с, П р и мер. Проводят изготовление шестерней из стали 25ХГТ по пред лагаемому и по известному способам. Горячекатаные заготовки шестерен подвергают нагреву ТВЧ до 1280 С, штамповке и горячей накатке зубьев температурой поверхности поковки 880 С, после чего детали охлаждают в водовоздушной среде со скоростью до 550с с дальнейшим охлаждением ка воздухе. Затем проводят шлифовку зубьев шестерен со снятием поверхностного слоя толщиной 0,5 мм. Износ шлифовального круга после шлифовки зубьев составляет 0,01 мм. После .этого проводят нитроцементацию на глубину 0,7 мм с последующей закалкой в горячее масло (150 С) и низким от- . пуском при I70 С в течение 1,5 ч. Твердость поверхности шестерен 59HRC. Окончательная механическая обработка- шлифовка внутренней поверхности. Проводят изготовление шестерен по известному способу. Горячекатаные заготовки подвергают нагреву до 1280 С, штамповке с температурой ее окончания 1180 С, медленному охлаждению и предварительной термической обработке нормализации с нагревом до 940 С и охлаждением на воздухе. Предварительная механическая обработка состоит из токарной обработки, нарезания зубьев и их хонингования. Износ шлифовального круга составляет 0,03 мм. Нитроцементацию проводят на глубину 0,7 мм с последующей закалкой в масло (150 С) и низким отпуском (170 ) в течение 1,5 ч. Твердость поверхности шестерен 59 НЕС. Окончательная механическая обработка - шлифовка посадочных поверхностей. Проводят сравнительные испытания после изготовления шестерен по известному и предлагаемому способам. Результаты испытаний зубьев шестерен наусталостную прочность изделия 130-1701051 приведены в таблице. Как видно из таблицы, усталостная прочность шестерен, изготовленных по предлагаемому способу, на 70% выше, чем по известному. Ожидаемый экономический эффект от внедрения предлагаемого способа при годовом объеме производства 18385 шестерен составит 210,5 тыс.руб. Деталь Число циклов до разрушения

известному по способу

предлагаемому при нагрузке 6000 кгс

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей | 1981 |

|

SU981398A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЯЖЕЛОНАГРУЖЕННЫХ ДЕТАЛЕЙ МАШИН ИЗ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ КРЕСТОВИН ИЗ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2004 |

|

RU2252267C1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Способ восстановления зубчатыхКОлЕС | 1978 |

|

SU800211A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU697577A1 |

| Способ изготовления изделий из конструкционных сталей | 1981 |

|

SU985087A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СРЕДНЕУГЛЕРОДИСТЫХ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 1996 |

|

RU2117069C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БОЙКОВ И ТЯЖЕЛОНАГРУЖЕННЫХ ШТАМПОВ | 2012 |

|

RU2471878C1 |

| Конструкционная сталь | 1982 |

|

SU1046320A1 |

| Способ получения высокопрочных деталей из порошка на основе железа | 1987 |

|

SU1542696A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТЯЖЕЛОНАГРУЖЕННЫХ ШЕСТЕРЕН, включающий горячее деформированиеу охлаждение, предварительную механическую обработку путем формообразования зуба и шлифования, термическую обработку, окончательную механическую обработку, отличающийся тем, что, с целью увеличения долговечности деталей и улучшения их обрабатываемости, формообразование зуба осуществляют в процессе горячей деформации с окончанием ее при 900-740с, затем .проводят охлаждение со скоростью 500i50°C/c до 680-500°С.

22500 18700 27100 24000, 19100 27600

23166

40100 37200 31300 39700 32000 28000

39400

| I.B nyaszes Kohasz lapok | |||

| Kohasz, Hungary 1982, 115, If 6, | |||

| p | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| И.А | |||

| Лихачева | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

Авторы

Даты

1985-01-23—Публикация

1983-09-27—Подача