Изобретение относится к области химико-термической обработки стальных изделий, преимущественно цементации внутренней поверхности труб и цилиндрических длинномерных изделий из малоуглеродистых сталей, нагреваемых токами высокой частоты в горизонтальном положении.

Известен способ газовой цементации стальных изделий, в котором цементуемые изделия помещают в многовитковый индуктор, установленный в цилиндрическом кожухе из немагнитной стали, и нагревают их токами высокой частоты (В. Б. Райцес "Технология химико-термической обработки на машиностроительных заводах". М., 1965 г., с. 92-94).

В зазор между цементуемыми изделиями и керамической футеровкой индуктора подают науглероживающий газ через трубку и коллектор. Отработанный газ выходит через трубку и сгорает в виде факела. Для повышения интенсивности циркуляции науглероживающих газов в цилиндрическом кожухе используют вентиляторы.

Недостатком известного способа является то, что он не позволяет цементировать только внутреннюю поверхность стальных полых изделий. Это объясняется тем, что при цементации металла внутренней поверхности полых изделий в равной степени будет осуществляться науглероживание их наружной поверхности, что снижает качество упрочняемых изделий.

Наиболее близким техническим решением является способ повышения износостойкости внутренней поверхности труб (Лупин В.А., Сельницын M.Г. "Повышение износостойкости внутренней поверхности труб", "Сварочное производство", 1977 г. , N 9, с. 22-23), в котором упрочняемую трубу с предварительно приваренными на ее торцах заглушками с центральными отверстиями устанавливают на косовалковый рольганг и нагревают. Нагрев осуществляют непрерывно-последовательным способом токами высокой частоты в индукторах при одновременной подаче внутрь упрочняемой трубы науглероживающего газа в течение всего процесса цементации. Подачу науглероживающего газа в упрочняемую трубу осуществляют в направлении от заднего торца трубы к переднему по ходу ее движения с помощью наконечника, установленного в отверстие заглушки, приваренной к заднему по ходу движения торцу трубы. Отработанный газ выходит из упрочняемой трубы через отверстие в заглушке, приваренной к переднему торцу трубы. При выходе нагретой трубы из зоны нагрева ее подвергают закалке, путем интенсивного охлаждения водой из кольцевого спрейера.

Недостатками известного способа являются низкое качество науглероженного внутреннего слоя упрочняемой трубы, обусловленное недостаточной его твердостью после закалки, а также неравномерная толщина науглероженного слоя по длине трубы.

Техническая задача, решаемая изобретением, заключается в повышении качества изделий за счет равномерного распределения твердости и толщины науглероженного слоя по длине изделия.

Поставленная задача решается за счет того, что в способе химико-термической обработки внутренней поверхности трубы, включающем непрерывный индукционный нагрев вращающейся трубы, постоянную подачу науглероживающего газа внутрь трубы в направлении от заднего торца трубы к переднему по ходу ее движения и термическую обработку, согласно изобретению при выходе трубы из зоны нагрева изменяют подачу науглероживающего газа внутрь трубы и осуществляют в направлении от переднего торца трубы к заднему по ходу ее движения.

При подаче науглероживающего газа только с заднего торца по ходу движения трубы, учитывая непрерывность его подачи в трубу в течение всего процесса и свойства прямоточного потока газа, последний, выходя из наконечника в отверстии заглушки, заполняет внутреннюю полость трубы за исключением участка трубы, находящегося вблизи места истечения газа из наконечника. На этом участке образуется пространство, не заполненное науглероживающим газом (фиг. 1), и как следствие, при дальнейшей обработке всей трубы происходит неравномерное науглероживание металла ее внутренней поверхности по длине трубы.

При выходе упрочняемой трубы из зоны нагрева индуктором и изменении направления подачи газа в трубу с противоположного торца (переднего торца), науглероживающий газ заполняет внутреннюю полость трубы за исключением участка уже упрочненного конца трубы, имеющего уже науглероженный внутренний слой (фиг. 2).

При проведении процесса высокотемпературной газовой цементации труб с подачей науглероживающего газа в упрочняемую трубу последовательно с двух торцев трубы позволяет равномерно заполнить газом всю полость трубы.

Процесс газовой цементации протекает на всей внутренней поверхности трубы с образованием цементованного слоя, что исключает неравномерность толщины и твердости науглероженного слоя по всей внутренней поверхности трубы и приводит к повышению качества изделий.

Изменение направления науглероживающего газа осуществляют при выходе обрабатываемой трубы из зоны нагрева.

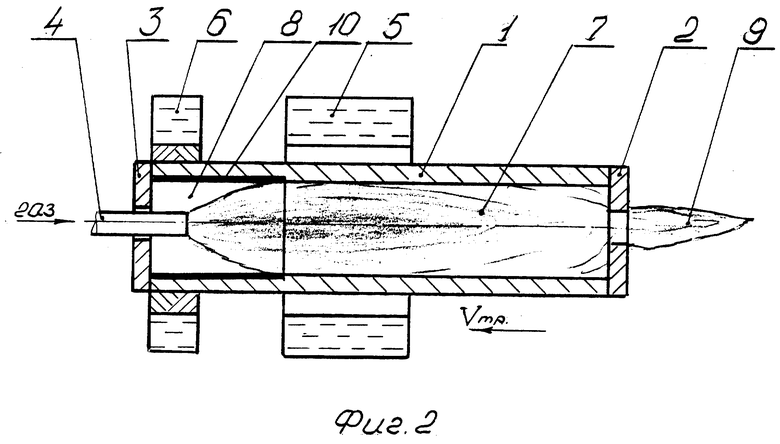

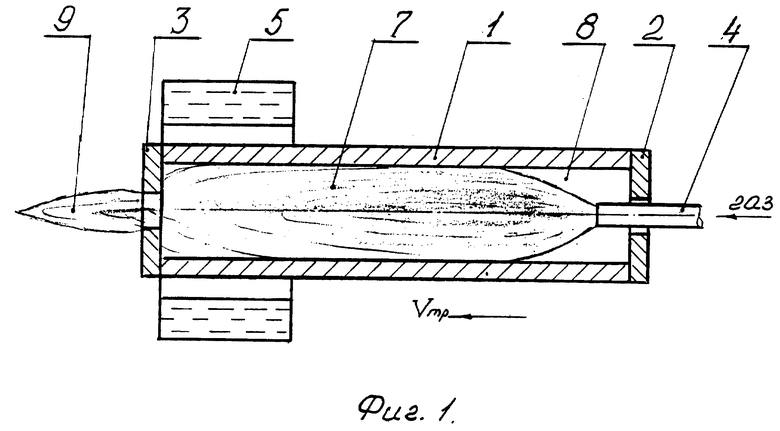

Изобретение поясняется рисунками, где на фиг. 1 схематично показано осуществление предлагаемого способа с подачей науглероживающего газа внутрь трубы в направлении от заднего торца к переднему по ходу ее движения, а на фиг. 2 показана подача газа в направлении от переднего торца трубы к заднему.

К торцам обрабатываемой трубы 1 (фиг. 1,2) приваривают металлические заглушки 2 и 3 с отверстиями для истечения науглероживающего газа.

Науглероживающий газ подают с помощью металлического наконечника 4, установленного в отверстии заглушки 2, приваренной к заднему торцу упрочняемой трубы 1. Трубу 1 нагревают в индукторе 5 токами высокой частоты до заданной температуры процесса цементации. Охлаждение трубы осуществляют кольцевым спрейером 6.

Способ химико-термической обработки осуществляют следующим образом.

Стальную трубу 1 (фиг. 1) из малоуглеродистой стали с приваренными к ее торцам металлическими заглушками 2 и 3, имеющими центральные отверстия, устанавливают на косовалковый рольганг (на рисунке не показан), состоящий из ряда приводных роликов, оси которых ориентированы под определенным углом к продольной оси упрочняемой трубы. Вращением роликов трубе сообщают вращательно-поступательное перемещение по рольгангу.

При непрерывной подаче науглероживающего газа внутри упрочняемой трубы 1 образуется прямоточный поток 7 науглероживающего газа, направленный от заднего торца трубы к переднему по ходу движения трубы, который заполняет внутреннее пространство упрочняемой трубы за исключением участка 8 у заднего торца трубы в месте подачи науглероживающего газа из наконечника 4.

При нагреве трубы 1 до заданной температуры науглероживающий газ в зоне нагрева трубы индуктором 5 нагревается до этой же температуры и диссоциирует на атомарный углерод и водород. Атомарный углерод диффундирует в нагретый металл обрабатываемой трубы, а водород и отработанный газ отводят из трубы через отверстие в заглушке 3, установленной на переднем по ходу движения торце трубы, и сгорает с образованием факела 9.

При выходе нагретой трубы 1 (фиг. 2) из зоны нагрева индуктором 5 меняют направление потока 7 науглероживающего газа в упрочняемой трубе на противоположное. При этом наконечник 4 устанавливают в отверстие заглушки 3, укрепленной на переднем по ходу движения торце трубы 1, и через него осуществляют подачу газа в упрочняемую трубу. Наконечник, установленный в заглушке 2, убирают.

При этом направление прямоточного потока 7 науглероживающего газа в упрочняемой трубе 1 меняется на противоположное. Поток 7 науглероживающего газа движется от заглушки 3, установленной на переднем торце трубы 1 по ходу ее движения, к заглушке 2, выходит через ее отверстие и сгорает с образованием факела 9. Науглероживающий газ заполняет внутреннюю полость трубы 1 за исключением участка 8 (рис. 2) у переднего конца трубы 1 в месте подачи газа из наконечника 4 и имеющего уже упрочненный слой 10 металла внутренней поверхности трубы 1.

При насыщении металла внутренней поверхности трубы на заданную глубину и достижении необходимой концентрации углерода в металле осуществляют охлаждение трубы до температуры закалки, а затем проводят закалку образующегося высокоуглеродистого сплава путем интенсивного охлаждения водой наружной поверхности трубы из кольцевого спрейера 6 (фиг. 2).

Изменение направления потока науглероживающего газа внутри обрабатываемой трубы в процессе высокотемпературной газовой цементации на противоположное исключает осмывание горячими отработанными газами металла внутренней поверхности в процессе последующей закалки трубы, что повышает твердость цементованного слоя вследствие устранения повторного нагрева и отпуска металла трубы и повышает качество изделия.

Кроме того, изменение направления прямоточного потока науглероживающего газа внутри упрочняемой трубы на обратное позволяет заполнить науглероживающим газом участок первоначальной подачи газа в трубу и при окончании процесса цементации вследствие достаточного количества науглероживающего газа в полости трубы получить науглероженный слой с равномерным распределением твердости по длине трубы, что повышает качество изделия.

Подача науглероживающего газа в упрочняемую трубу последовательно с двух ее торцев способствует получению равномерной твердости металла по всей внутренней поверхности обрабатываемой трубы и равномерной толщины науглероженного слоя по всей длине трубы, вследствие равномерного заполнения науглероживающим газом конечных участков обрабатываемой трубы в процессе цементации ее внутренней поверхности.

По предлагаемой технологии была изготовлена опытная партия износостойких цилиндров штанговых глубинных насосов из труб ⊘ 57,0 х 6,5 мм. Одновременно были изготовлены и испытаны опытные образцы труб размером 57,0 х 6,5 мм, изготовленные по способу-прототипу.

Для изготовления износостойких цилиндров штанговых глубинных насосов использовали стальные трубы диаметром 57,0 мм с толщиной стенки 6,5 мм, длиной 5,0-6,0 метров из малоуглеродистой стали марки 22ГЮ. В качестве науглероживающего газа использовали сжиженный пропан-бутан в баллонах емкостью 40 литров.

Цементацию металла внутренней поверхности стальных труб осуществляли в следующей последовательности: упрочняемую трубу из малоуглеродистой стали, с приваренными на ее торцах заглушками с центральными отверстиями, устанавливали в горизонтальном положении на косовалковый рольганг, состоящий из ряда приводных роликов, продольные оси которых установлены под углом к продольной оси упрочняемой трубы. Вращением роликов упрочняемой трубе сообщали вращательно-поступательное перемещение по рольгангу. С помощью металлического наконечника и шлангов из баллона с сжиженным пропан-бутаном через отверстие в заглушке, установленной на заднем по ходу движения торце трубы, в упрочняемую трубу подавали науглероживающий газ. Расход газообразного пропан-бутана контролировали с помощью стеклянного ротаметра PC-3, отградуированного на расход пропан-бутана. Продукты отработанного газа отводили через отверстие в заглушке, приваренной к противоположному концу упрочняемой трубы.

В индукторе-нагревателе осуществляли непрерывно-последовательный нагрев переднего по ходу движения участка упрочняемой трубы до заданной температуры процесса цементации, а в индукторе-термостате производили последующую выдержку этого участка трубы при заданной температуре процесса.

При выходе нагретого участка трубы (переднего конца трубы) из зоны нагрева индуктором-термостатом изменяем направление подачи науглероживающего газа в упрочняемую трубу на противоположное. При этом, с помощью второго металлического наконечника из второго баллона с сжиженным пропан-бутаном через отверстие в заглушке, приваренной к переднему по ходу движения торцу трубы, в упрочняемую трубу подавали науглероживающий газ, а наконечник с заднего по ходу движения торца трубы удаляли и прекращали через него подачу науглероживающего газа в трубу. В этом случае продукты отработанного газа отводили через отверстие в заглушке, расположенной на заднем по ходу движения участке упрочняемой трубы.

При выходе трубы из индуктора-термостата и охлаждения ее до определенной температуры производили непрерывно-последовательную закалку науглероженного слоя водой с помощью кольцевого спрейера, установленного соосно с индуктором-термостатом.

Режимы процесса высокотемпературной газовой цементации металла внутренней поверхности длинномерной трубы:

температура нагрева трубы, oC - 1100-1200

температура закалки, oC - 800-950

скорость вращения трубы, об/мин - 3-5

скорость продольного перемещения трубы, м/мин - 0,5-0,8

расход науглероживающего газа, л/мин - 15-20

Из упрочненных длинномерных труб и из труб, обработанных по прототипу, были изготовлены образцы для дальнейшего исследования. Толщину науглероживающего слоя металла трубы определяли на микрошлифах с помощью металлографического микроскопа Neophot-21 при 50- и 100-кратном увеличении с точностью до 0,10 мм.

Твердость упрочненного металла внутренней поверхности трубы определяли на приборе Роквелла по шкале С.

Качество внутренней поверхности трубы после цементации определяли визуально.

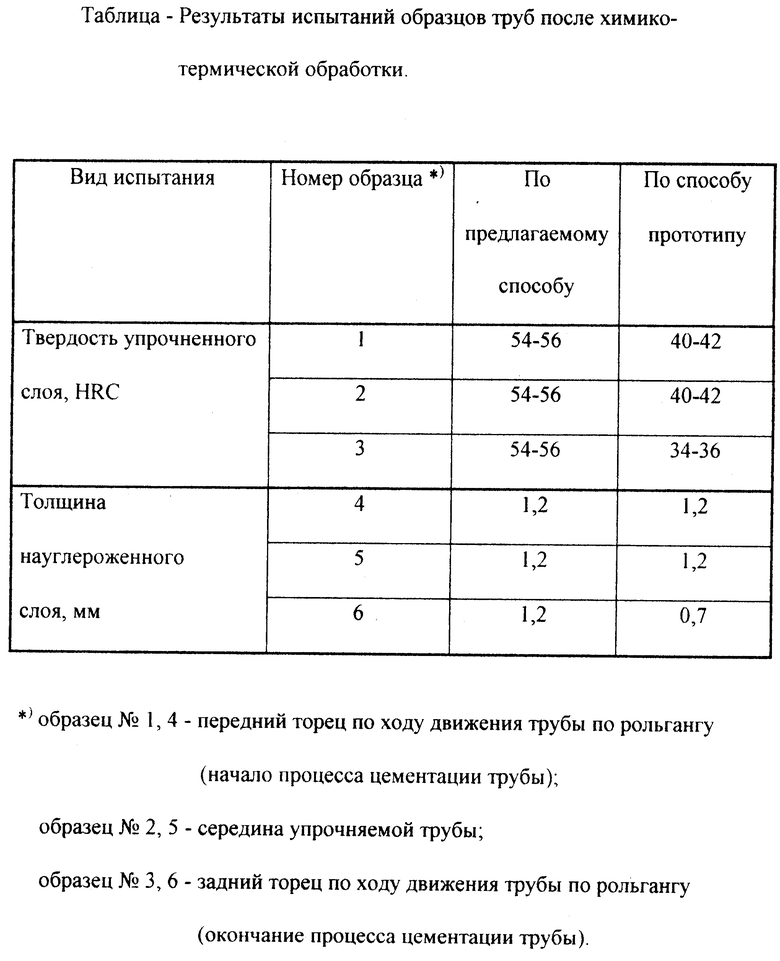

Результаты сравнительных испытаний труб после цементации и закалки приведены в таблице.

Результаты сравнительных испытаний показали, что в сравнении с образцами, изготовленными по способу - прототипу, упрочненные по предлагаемому способу трубы обладают более высокой (в 1,4-1,6 раза) твердостью металла внутренней поверхности (образцы 1-2) и имеют более равномерное распределение твердости упрочненного металла по длине трубы (образец N 3), а также имеют более равномерную толщину науглероженного слоя по всей длине трубы (образцы 4-6).

Таким образом, предлагаемый способ химико-термической обработки внутренней поверхности длинномерных труб позволяет:

повысить твердость металла внутренней поверхности труб;

достигнуть более равномерного распределения твердости упрочненного металла по внутренней поверхности упрочняемой трубы;

получить равномерную толщину науглероженного слоя по длине упрочняемой трубы;

повысить качество изделия за счет получения равномерной твердости и толщины науглероженного слоя по всей внутренней поверхности упрочняемой трубы.

Предлагаемый способ может быть использован при производстве износостойких труб, работающих в условиях абразивного изнашивания, например, при транспортировании по трубопроводам различных абразивных материалов (песок, щебень, зола, гравийно-песчаные смеси и др.) во всех отраслях промышленности, а также при упрочнении поверхности стальных изделий, подверженных интенсивному абразивному износу, например, цилиндров штанговых глубинных насосов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2129167C1 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2129620C1 |

| СПОСОБ ЦИАНИРОВАНИЯ ИЗДЕЛИЙ | 1997 |

|

RU2107745C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2180017C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПРОЧНЕННОГО СЛОЯ ДЕТАЛИ | 1997 |

|

RU2120478C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

Способ химико-термической обработки внутренней поверхности трубы включает непрерывный индукционный нагрев вращающейся трубы, постоянную подачу науглероживающего газа внутрь трубы в направлении от заднего торца трубы к переднему по ходу ее движения и термическую обработку и последующее изменение подачи науглероживающего газа внутрь трубы при выходе трубы из зоны нагрева, которое осуществляют в направлении от переднего торца трубы к заднему по ходу ее движения. 1 табл., 2 ил.

Способ химико-термической обработки внутренней поверхности трубы, включающий непрерывный индукционный нагрев вращающейся трубы, постоянную подачу науглероживающего газа внутрь трубы в направлении от заднего торца трубы к переднему по ходу ее движения и термическую обработку, отличающийся тем, что при выходе трубы из зоны нагрева измеряют подачу науглероживающего газа внутрь трубы и осуществляют в направлении от переднего торца трубы к заднему по ходу ее движения.

| SU, 1090519 А, 07.05.85 | |||

| RU 2005032 С1, 30.12.93 | |||

| SU, 207299 А, 28.11.66 | |||

| ЭЛЕКТРОД ДЛЯ СВАРКИ под ЭМАЛИРОВАНИЕ | 0 |

|

SU310769A1 |

Авторы

Даты

1999-05-20—Публикация

1998-06-22—Подача