00 00

с

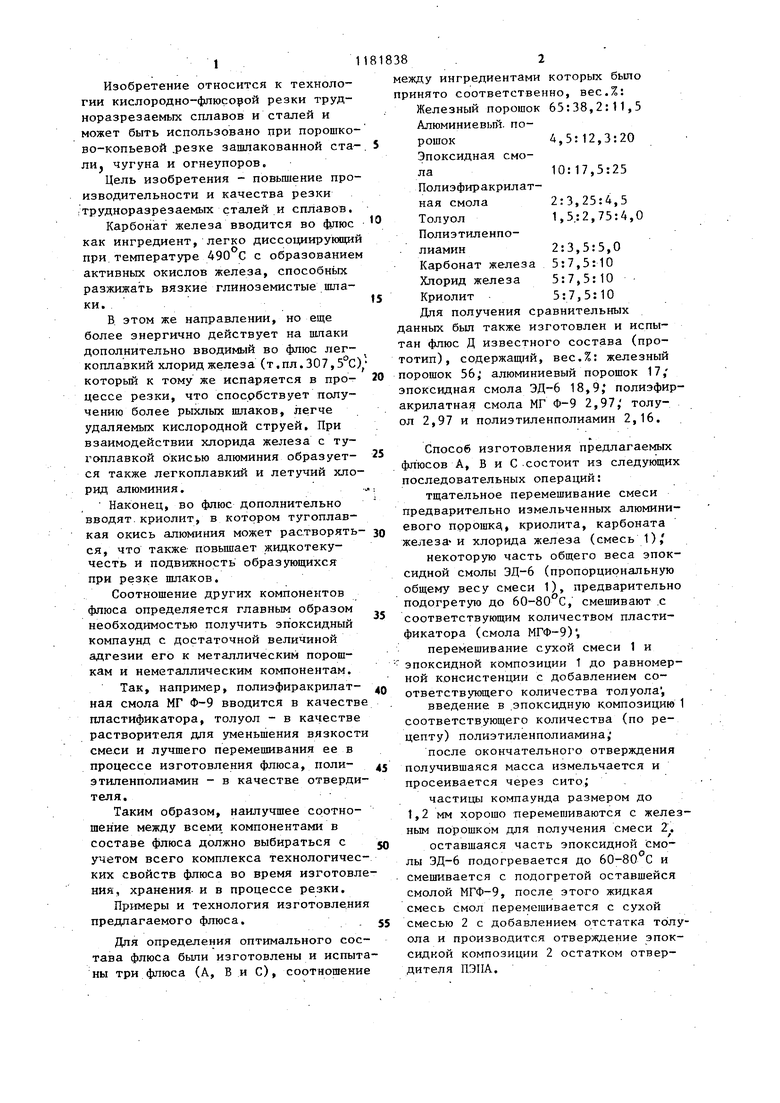

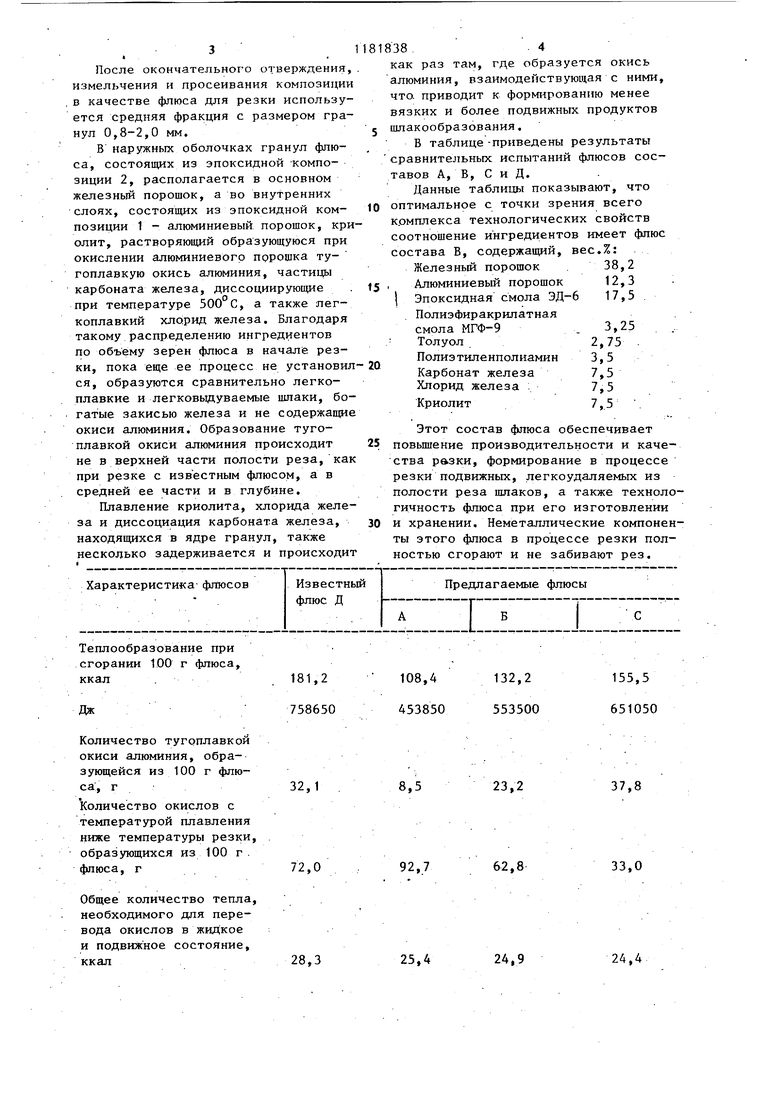

00 Изобретение относится к технологии кислородно-флюсорой резки трудноразрезаемых сплавов и сталей и может быть использовано при порошко во-копьевой .резке зашлакованной ста ли, чугуна и огнеупоров. Цель изобретения - повьшюние про изводительности и качества резки трудноразрезаемых сталей и сплавов. Карбонат железа вводится во флюс как ингредиент, легко диссоцищэуюсци при,температуре 490 С с образование активных окислов железа, способньгх разжижать вязкие глиноземистые ишаки. В. этом же направлении, но еще более энергично действует на шлаки дополнительно вводимый во флюс легкоплавкий хлорид железа {т,пл .307, который к тому же испаряется в процессе резки, что спосрбствует получению более рыхлых шлаков, легче удаляемых кислородной струей. При взаимодействии хлорида железа с тугоплавкой окисью алюминия образуется также легкоплавкий и летучий хло рид алюминия. Наконец, во флюс дополнительно вводят, криолит, в котором тугоплавкая окись алюминия может растворять ся, что также повьшает жидкотеку- честь и подвижность образующихся при резке шлаков. Соотношение других компонентов флюса определяется главным образом необходимостью получить эпоксидный компаунд с достаточной величиной адгезии его к металлическим порошкам и неметаллическим компонентам. Так, например, полиэфиракрилатная смола МГ Ф-9 вводится в качеств пластификатора, толуол - в качестве растворителя для уменьшения вязкост смеси и лучшего перемешивания ее в процессе изготовления флюса, полиэтиленполиамин - в качестве отверди теля. Таким образом, наилучшее соотношение между всеми компонентами в составе флюса должно выбираться с учетом всего комплекса технологичес ких свойств флюса во время изготовл ния, хранения и в процессе резки, Примеры и технология изготовлени предлагаемого флюса. Для определения оптимального сос тава флюса бьши изготовлены и испыт ны три флюса (А, В и С), соотношени 8 . 2 ежду ингредиентами которых было ринято соответственно, вес,%: Железный порошок 65:38,2:11,5 Алюминиевый, по4,5:12,3:20 рошок Эпоксидная смо10:17,5:25 ла Полиэфиракрилат2:3,25:4,5 ная смола 1,5.:2,75:4,0 Толуол Полиэтиленпо2:3,5:5,0 лиамин 5:7,5:10 Карбонат железа 5:7,5:10 Хлорид железа 5:7,5:10 Криолит Для получения сравнительных анных был также изготовлен и испыан флюс Д известного состава (прототип) , содержащий, вес,%: железный орошок 56i алюминиевый порошок 17, эпоксидная смола ЭД-6 18,9, полиэфиракрилатная смола МГ Ф-9 2,97, толуол 2,97 и полиэтиленполиамин 2,16. Способ изготовления предлагаемых флюсов А, В и С состоит из следующих последовательных операций: тщательное перемешивание смеси предварительно измельченных алюминиевого порошкц, криолита, карбоната железа-и хлорида железа (смесь 1), некоторую часть общего веса эпоксидной смолы ЭД-6 (пропорциональную общему весу смеси 1), предварительно подогретую до 60-80°С, смешивают .с соответствующим количеством пластификатора (смола МГФ-9), перемешивание сухой смеси 1 и эпоксидной композиции 1 до равномерной к.онсистенции с добавлением соответствующего количества толуола , введение в .эпоксидную композицию 1 соответствующего количества (по рецепту) полиэтиленполиамина; после окончательного отверждения получившаяся масса измельчается и просеивается через сито; частицы компаунда размером до 1,2 мм хорошо перемешиваются с железным порошком для получения смеси 2, оставшаяся часть эпоксидной смолы ЭД-6 подогревается до 60-80 С и смешивается с подогретой оставшейся смолой МГФ-9, после этого жидкая смесь смол перемешивается с сухой смесью 2 с добавлением отстатка толуола и производится отверждение эпоксидной композиции 2 остатком отвердителя ПЭИА, 3 После окончательного отверждения, измельчения и просеивания композиции в качестве флюса для резки используется средняя фракция с размером гранул 0,8-2,0 мм. В наружных оболочках гранул флюса, состоящих из эпоксидной -композиции 2, располагается в основном железный порошок, а во внутренних слоях, состоящих из эпоксидной композиции 1 - алюминиевый порошок, кри олит, растворяющий образующуюся при окислении алюминиевого порошка тугоплавкую окись алюминия, частицы карбоната железа, диссоциирующие при температуре 500°С, а также легкоплавкий хлорид железа. Благодаря такому распределению ингредиентов по объему зерен флюса в начале резки, пока еще ее процесс не установил ся, образуются сравнительно легкоплавкие и легковьщуваемые шпаки, богатые закисью железа и не содержащие окиси алюминия. Образование тугоплавкой окиси алюминия происходит не в верхней части полости реза, как при резке с известным флюсом, а в средней ее части и в глубине. Плавление криолита, хлорида железа и диссоциация карбоната железа, находящихся в ядре гранул, также несколько задерживается и происходит 38 там, где образуется окись раз алюминия, взаимодействующая с ними, что. приводит к формированию менее вязких и более подвижных продуктов шлакообразования. В таблице-приведены результаты сравнительных испытаний флюсов составов А, В, С и Д. Данные таблицы показывают, что оптимальное с точки зрения всего крмплекса технологических свойств соотношение ингредиентов имеет флюс состава В, содержащий, вес.%: Железный порошок . 38,2 Алюминиевый порошок 12,3 Эпоксидная смола ЭД-6 17,5 Полиэфиракрилатная смола МГФ-93,25 Толуол.2,75 . Полизтиленполиамин 3,5 Карбонат железа 7,5 Хлорид железа ; 7,5 Криолит7,5. Этот состав флюса обеспечивает повьшение производительности и качества разки, формирование в процессе резки подвижных, легкоудаляемых из полости реза шлаков, а также технологичность флюса при его изготовлении и хранении. Неметаллические компоненты этого флюса в процессе резки полностью сгорают и не забивают рез.

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для кислородно-флюсовой резки | 1976 |

|

SU583900A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2008 |

|

RU2387717C2 |

| СПОСОБ ГЛУШЕНИЯ ГЛУБОКИХ И СВЕРХГЛУБОКИХ СКВАЖИН И ТРУБОПРОВОДОВ | 1992 |

|

RU2100567C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2007 |

|

RU2353662C2 |

| Универсальный флюс для обработки алюминиевых сплавов | 1988 |

|

SU1576588A1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАЗОВАНИЯ ЭЛЕКТРОПРОВОДНОГО ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2398808C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ С ДИЭЛЕКТРИЧЕСКОЙ ОСНОВОЙ И ЭЛЕКТРОПРОВОДНЫМ ЗАЩИТНО-ДЕКОРАТИВНЫМ ПОКРЫТИЕМ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2412970C2 |

| Клеевая композиция | 1980 |

|

SU958461A1 |

| ЭПОКСИДНЫЙ КЛЕЙ | 2012 |

|

RU2520479C1 |

| Способ кислородно-флюсовой резки | 1977 |

|

SU632515A1 |

ФЛЮС ДЛЯ КИСЛОРОДНО-ФЛЮСОВОЙ РЕЗКИ, содержащий железный порошок, алюминиевый порошок, эпоксидную смолу, полиэфиракрилатную смолу. толуол и полиэтиленполиамин, о тли чающийся тем, что, с целью повышения производительности и качества резки, он дополнительно содержит карбонат железа, хлорид железа и криолит при следующем соотношении ингредиентов флюса, мас.%: Железный порошок 11,5-65 Алюминиевый порощок 4,5-20 Эпоксидная смола 10,0-25 Полиэфиракрилатная смола2,0-4,5 Толуол1,5-4,0 Полиэтиленполиамин 2,0-5,0 Карбонат железа 5,0-10,0 Хлорид железа 5,0-10,0 (Л Криолит5,0-10,0

Теплообразование при

сгорании 100 г флюса,

ккал .

Дж

Количество тугоплавкой окиси алюминия, образующейся из 100 г флюса, г

Количество окислов с

температурой плавления

ниже температуры резки

образующихся из 100 г.

флюса, г

Общее количество тепла необходимого для перевода окислов в жидкое и подвижное состояние, ккал

108,4

132,2

155,5

453850

553500

651050

8,5

23,2

37,8

62,8

92,7

33,0

25,4

24,4

24,9

Дж118830

В том числе на расплавление окиси алюминия, ккал12,2

Дж50965 Доля компонентов, взаимодействующих с окисью алюминия с образованием , легкоплавких соединений, % РасполагаРаспределение тугоплавкой ется в верхокиси алюминия в полости ней части реза полости Вязкие шлаки Жидкотекучесть и подс большим вижность шлаков в процессодержаниемсе резки

Отношение веса эпоксидной композиции к общей массе замеса, %

Скорость резки хромоникелевой стали Х18Н10Т

Продолжение таблицы

102280

104350

8,8

14,3 -60020 36830

27

15,5

37,5 Располагается в нижней части полости реза Жидкие подвижные шлаки с низким содержанием

| Флюс для кислородно-кольцевой резки | 1977 |

|

SU643265A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Флюс для кислородно-флюсовой резки | 1976 |

|

SU583900A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-09-30—Публикация

1984-06-22—Подача