t

(21)4406404/23-02

(22)19.02.88

(46) 07.07.90. Бкш. № 25

(71)Братский алюминиевый завод

(72)АзН.Маленьких, В.А.Горбунов, А.Н.Матвеичев и В.С.Коркушко

(53)669.714.11 (088.8)

(56)Авторское свидетельство СССР № 834178, кл. С 22 С 1/06, 1978.

(54)УНИВЕРСАЛЬНЫЙ ФЛЮС ДЛЯ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ

(57)Изобретение относится к цветной металлургии, а именно к флюсовой обработке алюминиевых сплавов. Целью

изобретения является повышение степени модифицирования сплава и уменьшение потерь металла со ишаком и на окисление. В качестве компонентов флюса используют окиси алюминия, алюминиевый порошок, хлорид и/или хлорид барил, а также криолит, хлорид и фтс рид натрия. Введение окиси алюминия и алюминиевого порошка усиливает эффект модифицирования, что способствует повышению прочности на 18%. Дополнительное введение в состав флюса кремнефтористого натрия способствует повышению чистоты сплава и прочности на 4%. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| Флюс для обработки алюминиево-кремниевых сплавов | 1983 |

|

SU1126621A1 |

| Универсальный флюс для обработки литейных алюминиевых сплавов и шихта для получения флюса | 1983 |

|

SU1093720A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ РАФИНИРУЮЩИЙ ФЛЮС ДЛЯ УДАЛЕНИЯ МАГНИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2368675C1 |

| Флюс для рафинирования алюминия и его сплавов в плавильной печи | 1990 |

|

SU1705385A1 |

| РАФИНИРУЮЩИЙ ФЛЮС ДЛЯ УДАЛЕНИЯ МАГНИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2368674C1 |

| Флюс для алюминия и его сплавов | 1989 |

|

SU1617024A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО СЛОЯ ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2199599C2 |

| Флюс для плавки медных сплавов | 1985 |

|

SU1294857A1 |

| Брикет для плавки алюминиевых сплавов | 1980 |

|

SU939577A1 |

Изобретение относится к цветной металлургии, а именно к флюсовой обработке алюминиевых сплавов. Целью изобретения является повышение степени модифицирования сплава и уменьшение потерь металла со шлаком и на окисление. В качестве компонентов флюса используют окиси алюминия, алюминиевый порошок, хлорид и/или хлорид бария, а также криолит, хлорид и фторид натрия. Введение окиси алюминия и алюминиевого порошка усиливает эффект модифицирования, что способствует повышению прочности на 18%. Дополнительное введение в состав флюса кремнефтористого натрия способствует повышению чистоты сплава и прочности на 4%. 2 табл.

Изобретение относится к .цветной металлургии, конкретно к флюсовой обработке алюминиевых сплавов.

Цель изобретения - повышение степени модифицирования сплава, уменьшение потерь металла со шлаком и на окисление.

Предлагаемый универсальный флюс для обработки алюминиевых сплавов, включающий криолит и хлориды и фториды натрия металлов, дополнительно содержит хлористый и/или фтористый барий, окись алюминия и алюминиевый порошок при следующем соотношении компонентом, мас.%:

Криолит16-20

Хлористый и/или

фтористый барий 5-10

Окись алюминия 5-15

Алюминиевый

порошок10-20

Хлориды и фториды натрияОстальное С целью повышения чистоты металла путем снижения содержания неметаллических примесей, дополнительно вводят кремнефтористый натрий в количестве 5-15% от массы флюса.

С целью рационального использования отходов производства в качестве компонентов флюса применена электролитная корочка, образующаяся при электролитическом рафинировании алюминия при соотношении флюса и электролитной корочки 1,5:1.

Известное модифицирующее действие оказывает окись алюминия, повышение содержания которой, однако, ведет к увеличению металла со шлаком и загрязнению сплава. Модифицирующий эффект (при одновременном снижении потерь металла со шлаком) усиливает

01

4

OS СД ОО 00

алюминий металлический, находящийся в составе флюса в диспергированном виде, за счет наследия сплавом аномальной структуры быстрозакристалли- зованных диспергированных частиц алюминия. При этом достижение высокой степени модифицирования (в присутствии алюминия металлического в диспергированном виде) происходит с введе- нием специального модификатора, а именно окиси алюминия, в ограниченном количестве, что способствует повышению чистоты сплава. Однако при полной замене окиси алюминия металли- ческим алюминием в диспергированном виде для достижения аналогичного модифицирующего эффекта необходимо значительное увеличение количества последнего, что увеличивает продолжи- тельность процесса приготовления сплава.

Хлористый и/или фтористый барий повышает плотность флюса, что обеспечивает более равномерное распределе- ние флюса в объеме ванны расплава в процессе перемешивания, в результате чего увеличивается поверхность реагирования (контакта) флюса с металлом И сокращается время обработки спла- ва, следовательно, и окисление расплава.

Введение в состав предлагаемого универсального флюса дополнительно кремнефтористого натрия повышает флотирующую способность флюса, что позволяет повысить чистоту расплава путем уменьшения в нем содержания неметаллических примесей без увеличения времени выдержки.

Применение в качестве компонентов флюса электролитной корочки, имеющей состав, мас.%: алюминий металлический в диспергированном виде 30-40, окись алюминия 20-30, хлористый и фтористьй барий 20-30, криолит 5-10 и хлористый натрий 3-6, позволяет рационально использовать отходы производства, образованные при электролитическом рафинировании алюминия. Стоимость флюса при этом снижается, часть алюминия переходит в расплав. Выбранные пределы состава флюса лимитируются следующими факторами.

Уменьшение содержания алюминия металлического в диспергированном виде .менее 10 мас.% не обеспечивает достижения цели, так как при незначительном увеличении прочности сплава (за

0

5 -

55

5

0

5

50

счет модифицирования) увеличиваются потери металла со шлаком, а увеличение более 20 мас„% нецелесообразно, так как дополнительный эффект от модифицирования отсутствует, а потери металла на окисление увеличиваются из-за увеличения продолжительности процесса обработки сплава.

Уменьшение содержания окиси алюминия менее 5 мас.% не обеспечивает повышение модифицирования, а увеличение более 15 мае.% ведет к увеличению потерь металла со шлаком при отсутствии дополнительного эффекта модифицирования.

Уменьшение содержания хлористого и/или фтористого бария менее 5мас.% не позволяет снизить потери металла от окисления расплава, а увеличение более 10 мас.% ведет к увеличению потерь металла со шлаком.

Уменьшение содержания кремнефтористого натрия менее 5 мас.% не обеспечивает повышение чистоты металла (снижение коэффициента дефективности не наблюдается), а увеличение более 15 мас,% (при отсутствии дополнительного эффекта по чистоте металла) ведет к увеличению потерь металла от окисления расплава„

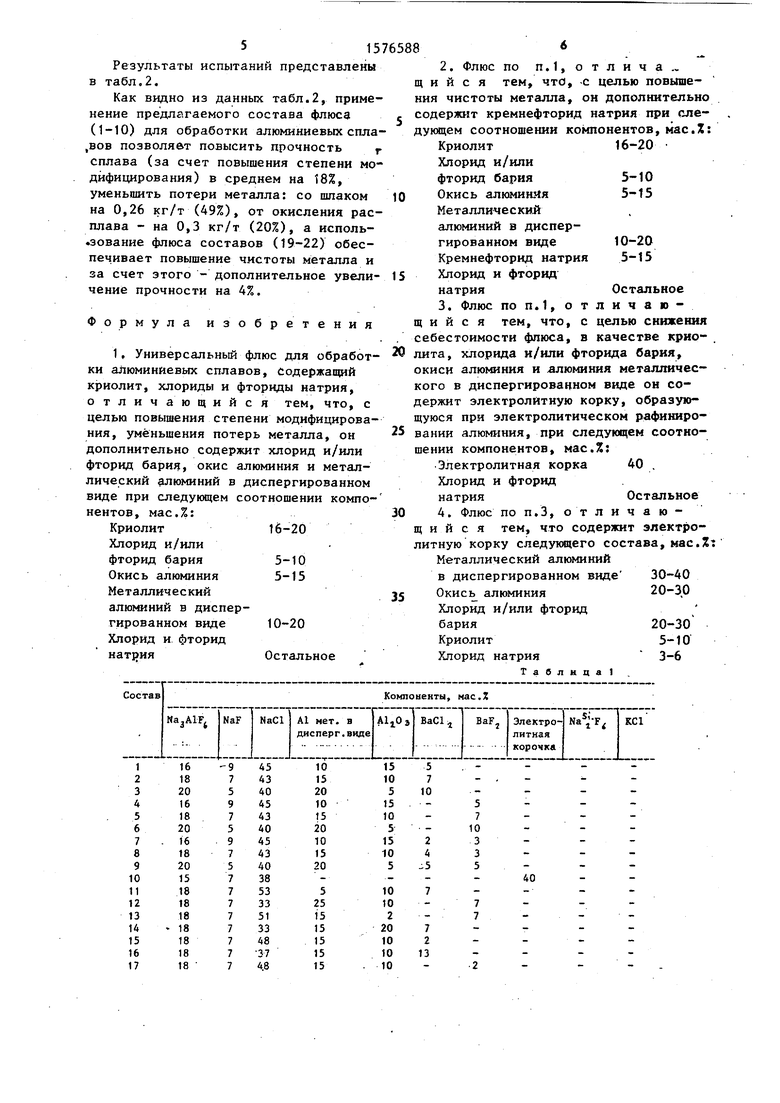

Проверку свойств предлагаемого состава универсального флюса проводили при приготовлении сплава АЛ-4К.

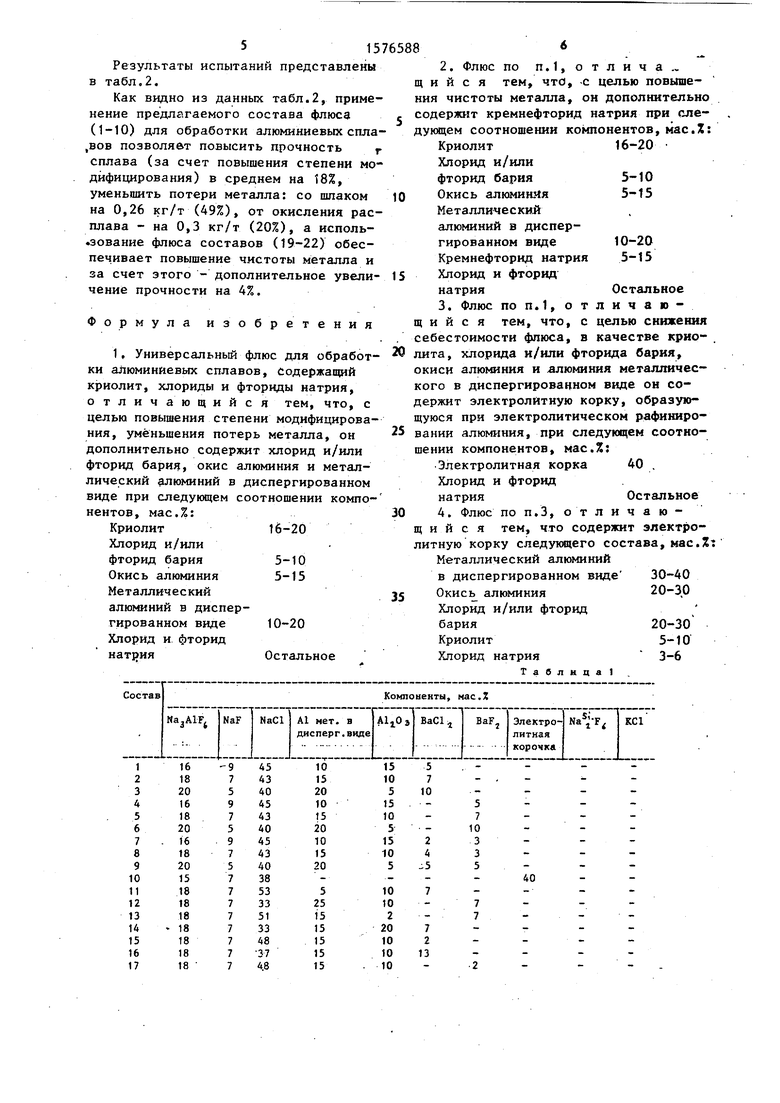

Для испытания готовили солевые смеси, содержащие компоненты в заявляемых пределах (составы 1-10 и 19- 22), за их пределами (составы 11-18 и 23-24) и в известных соотношениях (состав 25).

Эти составы представлены в табл.1.

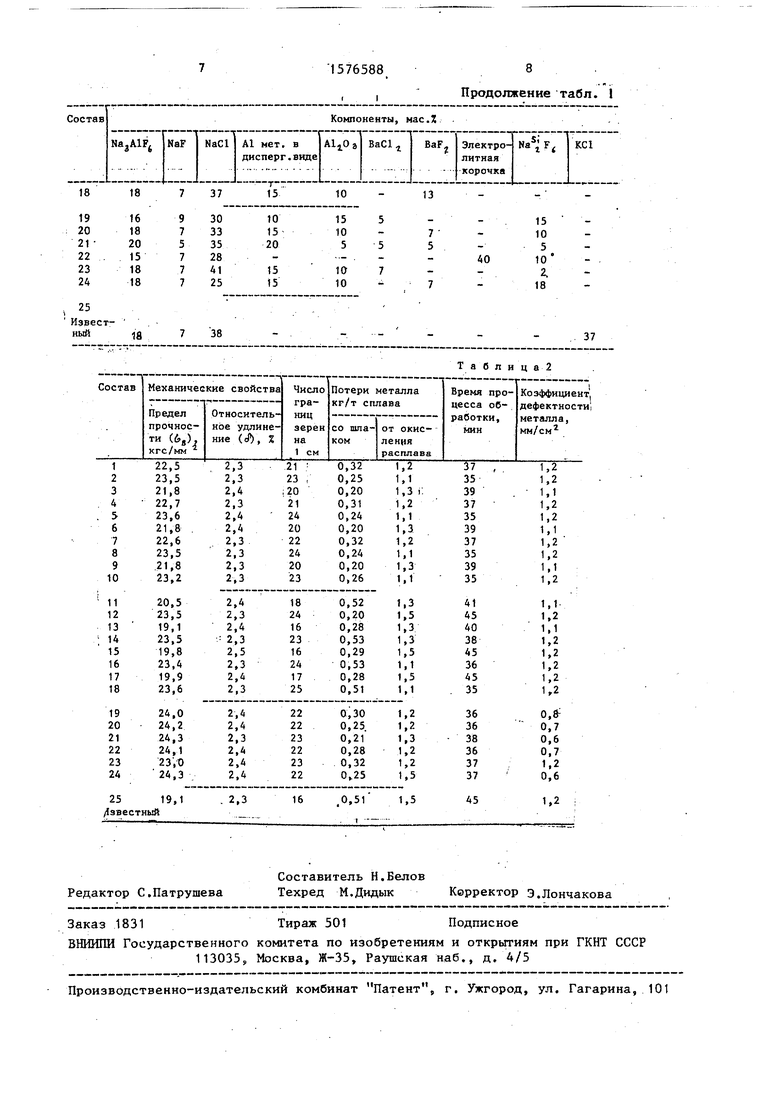

Приготовленную солевую смесь из расчета расхода 1,5 кг/т сплава загружали на поверхность расплава в ванне электрической отражательной печи (миксера емкостью 25 т), затем расплав перемешивали с помощью МГД- перемешивателя в течение 37 мин. После 10 мин выдержки снимали шлак и отбирали образцы для механических испытаний и исследований микроструктуры излома. После остывания шлака от него отбирали пробы на определение количества металла и окислов в нем. Шпак взвешивали.

Чистоту металла оценивали по наличию штрихдефектов (микроанализ фрезерованных темплетов из деформирован1 ных проб).

5157

Результаты испытаний представлены в табл.2.

Как видно из данных табл.2, применение предлагаемого состава флюса (1-10) для обработки алюминиевых спла- ,вов позволяет повысить прочность г сплава (за счет повышения степени модифицирования) в среднем на 18%, уменьшить потери металла: со шлаком на 0,26 кг/т (49%), от окисления расплава - на 0,3 кг/т (20%), а исполь- .зование флюса составов (19-22) обеспечивает повышение чистоты металла и за счет этого - дополнительное увели- чение прочности на 4%.

Формула изобретения

окиси алюминия и алюминия металлического в диспергированном виде он содержит электролитную корку, образующуюся при электролитическом рафиниро- 25 вании алюминия, при следующем соотношении компонентов, мас.%;

Электролитная корка 40 .

Хлорид и фторид

натрияОстальное

30 4. Флюс по п.3, отличающий с я тем, что содержит электролитную корку следующего состава, мас.%

Металлический алюминий

ки алюминиевых сплавов, Содержащий криолит, хлориды и фториды натрия, отличающийся тем, что, с целью повышения степени модифицирования, уменьшения потерь металла, он дополнительно содержит хлорид и/или фторид бария, окис алюминия и металлический алюминий в диспергированном виде при следующем соотношении компонентов, мас.%:

Криолит16-20

Хлорид и/или

фторид бария 5-10 Окись алюминия 5-15 Me т аллич е с кий алюминий в диспергированном виде 10-20 Хлорид и фторид натрияОстальное

35

в диспергированном виде 30-40

Окись алюминия20-30 Хлорид и/или фторид

бария20-30

Криолит5-1О Хлорид натрия 3-6

ррия

16-20

5-10 5-15

10-20 5-15

Остальное

в диспергированном виде 30-40

Окись алюминия20-30 Хлорид и/или фторид

бария20-30

Криолит5-1О Хлорид натрия 3-6

Таблица 1

18

37

15

10

Продолжение табл.

13

Авторы

Даты

1990-07-07—Публикация

1988-02-19—Подача