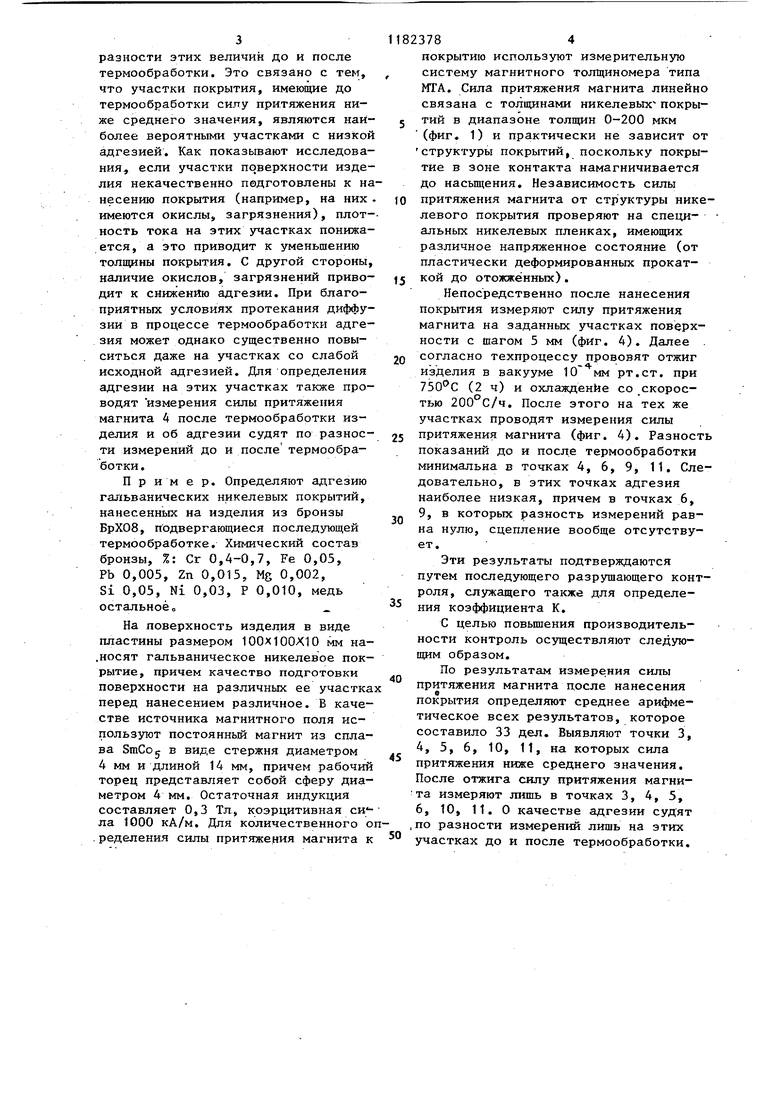

Изобретение относится к измерительной технике и может быть использовано для контроля качества ферромагнитных покрытий, подвергающихся термообработке (отжигу) в процессе изготовления и нанесенных на изделия из слабомагнитных материалов. Целью изобретения является повьппе ние точности определения адгезии за счет того, что в предлагаемом способе покрытие -не разрушается, а следовательно, способ позволяет производить контроль адгезии всех изделий по всей их поверхности. В то же время предлагаемый способ позволяет получить достаточно полную информацию о состоянии покрытия,. На фиг. 1 приведена зависимость силы притяжения постоянного магнита из сплава SmCoJ. от толщины никелево го покрытия непосредственно после его нанесения, на фиг. 2 схематически представлены изделий с покрытиями: в исходном состоянии после нанесения покрытия (а)J после отжига изделия с покрытием, имеющим хорошую адгезию (б), после отжига 1изделия с покрытием, имекнцим :плохую адгезию (в); на фиг. 3 приведены за висимости силы притяжения магнита к покрытию от температуры отжига изде лия: никелевое покрытие без подложки (а)J никелевое покрытие на издел из бронзы (плохая адгезия)(б);никел вое покрытие на изделии из бронзы ( рошая адгезия) (в); на фиг. 4 приве день результаты измерений сияы прит жекия магнита к покрытию на изделии из бронзы БрХ08: О - измерения до отжига изделия, Л - измерения пос ла отжига изделия. На фиг. 2 обозначены ферромагнит ное покрытие 1, диффузная зона 3, подложка 3 и постоянный магнит 4. Способ осуществляют следующим об разом. . Изделие с нанесенным покрытием подвергают воздействию постоянногомагнитого поля, намагничивающего конт ролируемьй участок покрытия до насыщения. Источником поля может служить ПОСТОЯННЕЙ магнит 4, соприкасающийся с поверхностью покрытия 1 (фиг, 2). Затем измеряют силу взаим действия покрытия 1 и постоянного магнита 4, например, по величине усилия отрыва магнита 4 от поверхно ти покрытия 1. После этого подлож782ку 3 (изделие) с покрытием 1 подвер- . гают отжигу и повторяют процесс измерения силы взаимодействия. О величине адгезии судят по разности измеренных значений. D K(F - FT) (1) где D F и величина адгезии, сила взаимодействия маг-, нита 4 и покрытия 1 до и после отжига соотве.т- , ственно, коэффициент пропорциональности, определяемый по результатам прямых измерений адгезии на контрольных образцах. Сила притяжения магнита 4 линейно связана с толщиной ферромагнитного покрытия 1 (если покрытие намагничено до насыщения), поэтому по величине силы притяжения можно определять толщину такого покрытия с высокой точностью (фиг. 1). На границе раздела покрытие - подложка в процессе отжига происходит диффузия металла подложки (например, меди) в металл покрытия (например, никель) (фиг. 2 и 3). С увеличением глубины проникновения меди в.никелевое покрытие (толщины диффузионного слоя) прочность адгезионной связи на границе никель - медь возрастает. Ферромагнитные свойства диффузионного слоя либо весьма слабые, либо вообще отсутствуют в зависимости от содержания меди. Поэтому увеличение толщины диффузионного слоя фиксируется как уменьшение силы притяжения (ввиду уменьшения толщины ферромагнитного, слоя покрытия). Одновременно увеличение толщины диффузионного слоя свидетельствует о повьшении прочности сцепления (адгезии) покрытия 1 к подложке 3. Таким образом, по значениям разности измерений силы притяжения магнита 4 к покрытию 1 до и после термообработки можно получить информацию о степени протекания диффузионных процессов на границе покрытие - подложка в процессе термообработки и, следовательно, информацию об адгезии. С целью повышения производительности измерение силы притяжения магнита после термообработки изделия достаточно проводить лишь на участках, имевших до термообработки величину силы притяжения ниже среднего значения, и об адгезии судить по разности этих величин до и после термообработки. Это связано с тем, что участки покрытия, имею1цие до термообработки силу притяжения ниже среднего значения, являются наиболее вероятными участками с низкой адгезией. Как показывают исследования, если участки поверхности изделия некачественно педготовлены к на несению покрытия (например, на них имеются окислы, загрязнения), плоткость тока на этих участках понижается, а это приводит к уменьшению толщины покрытия. С другой стороны, наличие окислов, загрязнений приводит к снижению адгезии. При благоприятных условиях протекания диффузии в процессе термообработки адгезия может однако существенно повыситься даже на участках со слабой исходной адгезией. Для определения адгезии на этих участках также проводят измерения силы притяжения магнита 4 после термообработки изделия и об адгезии судят по разности измерений до и после термообработки . Пример. Определяют адгезию гальванических никелевых покрытий, нанесенных на изделия из бронзы БрХ08, подвергающиеся последующей термообработке. Химический состав бронзы, %: Сг 0,4-0,7, Fe 0,05, Pb 0,005, Zn 0,015, Mg 0,002, Si 0,05, Ni 0,03, P 0,010, медь остальное о На поверхность изделия в виде пластины размером 100x100X10 мм на.носят гальваническое никелевое покрытие, причем качество подготовки поверхности на различных ее участка перед нанесением различное. В качестве источника магнитного поля используют постоянный магнит из сплава StnCoj в виде стержня диаметром 4 мм и длиной 14 мм, причем рабочий торец представляет собой сферу диаметром 4 мм. Остаточная индукция составляет 0,3 Тл, коэрцитивная 1000 кА/м. Для количественного о .ределения силы притяжения магнита к 3784 покрытию используют измерительную систему магнитного толщиномера типа МТА. Сила притяжения магнита линейно связана с толщинами никелевых покрытий в диапазоне толщин 0-200 мкм (фиг. 1) и практически не зависит от структуры покрытий, поскольку покрытие в зоне контакта намагничивается до насыщения. Независимость силы притяжения магнита от структуры никелевого покрытия проверяют на специальных никелевых пленках, имеющих различное напряженное состояние (от пластически деформированных прокат- кой до отожжённых). Непосредственно после нанесения покрытия измеряют силу притяжения магнита на заданных участках поверхности с шагом 5 мм (фиг. 4). Далее . согласно техпроцессу прововят отжиг изделия в вакууме 10 мм рт.ст. при (2 ч) и охлаждение со скоростью 200 С/ч. После этого на тех же участках проводят измерения силы притяжения магнита (фиг. 4). Разность показаний до и после термообработки минимальна в точках 4, 6, 9, 11. Следовательно, в этих точках адгезия наиболее низкая, причем в точках 6, 9, в которых разность измерений равна нулю, сцепление вообще отсутствует. Эти результаты подтверждаются путем последующего разрзгшающего контроля, служащего также для определения коэффициента К. С целью повьшения производительности контроль осуществляют следующим образом. По результатам измерения силы притяжения магнита после нанесения покрытия определяют среднее арифметическое всех результатов, которое составило 33 дел. Выявляют точки 3, 4, 5, 6, 10, 11, на которых сила притяжения ниже среднего значения. После отжига силу притяжения магнита измеряют лишь в точках 3, 4, 5, 6, 10, 11. О качестве адгезии судят по разности измерешш лишь на этих участках до и после термообработки.

il

3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИЙНЫХ ПОКРЫТИЙ НА ПОДЛОЖКУ ИЗ ВЫСОКОТВЕРДЫХ СПЛАВОВ | 2013 |

|

RU2519694C1 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2010 |

|

RU2451770C2 |

| Способ получения сверхпроводящего покрытия на основе интерметаллического соединения | 1979 |

|

SU860625A1 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОДЛОЖКУ | 2000 |

|

RU2192501C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1985 |

|

RU2153110C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ЗОЛОТОЙ БРОНЗЫ ПУТЕМ ВЗАИМНОЙ ДИФФУЗИИ ОЛОВА И МЕДИ В КОНТРОЛИРУЕМЫХ УСЛОВИЯХ | 2012 |

|

RU2658775C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОСЦЕПЛЕННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА МЕТАЛЛАХ И СПЛАВАХ | 1992 |

|

RU2051205C1 |

| Способ контроля адгезии металлических и металлополимерных покрытий на металлических подложках | 1988 |

|

SU1567931A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ВОССТАНОВИТЕЛЬНОГО ПОКРЫТИЯ НА СТАЛЬНОМ ИЗДЕЛИИ (ВАРИАНТЫ) | 2012 |

|

RU2532653C2 |

| СПОСОБ ПАЙКИ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2104838C1 |

СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ФЕРРОМАГНИТНЫХ ПОКРЫТИЙ, включающий термообработку покрытия, воздействие на покрытие магнитным полем, отличающийся тем, что. 100 CSP I I ео I I го J о 20 tQ ВО 80 100 120 т ISO 180 200 ui.f с целью повышения точности, на пок-т рытие воздействуют постояйным насыщакщим магнитным полем « измеряют силу, взаимодействия покрытия и источника поля до термообработки и после нее, а адгезию определяют из соотношения D K(F - FT), где D - величина адгезии, F и F-J- соответственно сила взаимодействия покрытия и источника поля до термообработки и после нее, § К - коэффициент пропорциональности, определяемый (Л экспериментально. Толщина покрытия нкп

фиг. 2

| Способ контроля адгезии в трехслойном материале | 1977 |

|

SU657323A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU290214A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-09-30—Публикация

1983-12-02—Подача