Изобретение относится к уплотнительной технике, а именно к способам изготовления металлических уплотняющих элементов с тонкостенными упругими рессорами из высокопрочных сплавов. Оно может быть использовано в энергетическом машиностроении для герметизации разъемных соединений агрегатов и магистралей окислителя (например, кислорода) высоконагруженных ракетных двигателей (ЖДР), работающих при повышенных вибрационных и динамических нагрузках, высоких давлениях, в широком спектре температур.

Изобретение может найти также применение в других отраслях промышленности: в криогенной технике, в реакторостроении, в авиационной промышленности, в судостроении.

Кроме выполнения уплотняющих элементов изобретение может быть использовано при изготовлении упругих деталей различного назначения, в том числе крупногабаритных.

К уплотняющим элементам современных ЖРД многоразового использования предъявляются высокие требования по обеспечению надежности работы агрегатов и магистралей подачи компонентов, имеющих разъемные соединения.

Уплотняющие элементы таких ЖРД работают при наличии больших деформаций и трения движения контактирующих поверхностей стыков, обусловленных высокими силовыми, динамическими и тепловыми нагрузками, это приводит к наклепкам и фреттинг-износу этих поверхностей. В этих условиях уплотняющие элементы, герметизирующие стыки агрегатов и магистралей окислителя, должны быть выполнены в пожаровзрывобезопасном исполнении.

Для обеспечения большого ресурса уплотняющие элементы должны быть упругими и изготавливаться из высокопрочных сплавов, обладающих также хорошими показателями пластичности и усталостной прочности.

Упругие уплотняющие элементы должны обеспечивать заданную степень герметичности.

Уплотняющие элементы должны сохранять работоспособность в возможно более широком диапазоне температур и давлений.

Известен способ изготовления упругих тонкостенных стальных уплотняющих элементов, кл. F 16 J 15/08, при котором требуемая упругость элемента достигается за счет подпорного кольца цилиндрической формы, размещаемого между отштампованными рессорами элемента. Однако изготовленные по данному способу уплотнительные элементы не удовлетворяют указанным выше требованиям, в первую очередь из-за негерметичности и пожароопасности.

Известны способы изготовления металлических уплотняющих элементов по патенту США N 3679613, кл. 156-309, при котором на стальную заготовку наносят полиэтиленовое покрытие, и по а.с. СССР N 792011, кл. F 16 J 15/08, при котором на медную заготовку наносят слой индия. Эти способы не могут быть использованы при изготовлении уплотняющих элементов для разъемных соединений современных ЖРД, т.к. также не удовлетворяют перечисленным выше требованиям.

Известен способ изготовления упругих уплотняющих элементов из стальных заготовок по а.с. СССР N 872875, кл. F 16 J 15/08, включающий предварительную обработку поверхностей заготовок, нанесение слоя черного хрома, последующее нанесение фторопластового покрытия и его термообработку. Уплотняющие элементы, изготволенные по данному способу, могут использоваться в ЖРД в ограниченных местах. В агрегатах окислителя с повышенной виброактивностью при высоких динамических нагрузках и при температурах выше 200oC их использование невозможно, т.к. в случае разрушения покрытия они являются источниками возгорания агрегатов при наличии трения движения стальных контактирующих поверхностей друг относительно друга.

Кроме того, при нарушении покрытия не обеспечивается требуемая герметичность агрегата. Этот способ изготовления принят авторами в качестве аналога.

Известен способ изготовления стальных уплотняющих элементов с упругими тонкостенными рессорами по заявке N 3103979 от 17.12.84 г (положительное решение N P-7939 от 12.04.85 г.) По этому способу на термообработанную для получения требуемой прочности стальную заготовку после ее механической обработки и травления поверхностей наносят двухслойное герметизирующее покрытие, состоящее из слоя мягкой гальванической меди, на который после его отжига и механической полировки наносят слой гальванического серебра с последующим его отжигом. Этот способ принят авторами в качестве прототипа.

Недостатком прототипа является то, что в случае повреждения или износа покрытия уплотняющие элементы могут явиться инициаторами возгорания разъемных соединений, работающих в окислителе из-за трения движения стали по стали. При нарушении покрытия нарушается также герметичность соединения. Кроме того, нанесение двухслойного гальванического покрытия усложняет технологический цикл изготовления уплотняющих элементов. Необходимо также иметь ввиду, что медносеребряное гальваническое покрытие, выполненное по прототипу, несмотря на принятые меры, все же вызывает наводораживание поверхностного слоя уплотняющих элементов, что приводит к снижению пластичности, усталостной прочности материала и ресурса их работы.

Целью предлагаемого изобретения является устранение недостатков, присущих прототипу и аналогу, а именно исключение пожаровзрывоопасности в зонах разъемных соединений, работающих в окислительных средах при наличии трения движения между контактирующими поверхностями, увеличение ресурса работы и упрощение технологического цикла изготовления уплотняющих элементов.

Указанная цель достигается тем, что заготовки уплотняющих элементов выполняют из бериллиевой бронзы БрБ2, а в процессе их термоообработки осуществляют закалку при температуре 780oC с последующим старением при температуре 380oC.

Исследования совместимости конструкционных материалов с кислородом показали, что наиболее пожаровзрывобезопасными являются сплавы на основе серебра, меди и никеля.

Изучение условий воспламенения меди и медных сплавов в кислороде при давлении 2 кгс/см2 и 200 кгс/см2 проведено на меди MI, хромистой бронзе БрХ08, медно-кобальтовом сплаве 50, медно-никелевом сплаве 273 и бериллиевой бронзе БрБ2.

Было показано, что при разрушении образцов всех указанных материалов кроме образцов из бронзы БрБ2 происходит их воспламенение как при 2 кгс/см2, так и при 200 кгс/см2, причем интенсивность горения возрастает с ростом давления. Образцы из бронзы БрБ2 при разрушении не возгораются независимо от уровня давления кислорода; при этом температура разрушения образцов на 100-200oC превышает температуру плавления, что объясняется высокими прочностными и пластическими свойствами окисной пленки, обогащенной BeO. Окисная пленка на бронзе БрБ2 плотно сцеплена с подложкой, в то время как у остальных материалов окислы, образующиеся на поверхности при высокотемпературном окислении, плохо сцеплены с подложкой и при эксплуатации могут срываться газовым потоком и являться потенциальными источниками пожароопасности.

С учетом этого использование бронзы БрБ2 для уплотняющих элементов разъемных соединений по тракту подачи кислорода является предпочтительным. Кроме того, бронза БрБ2 из всех известных и широко применяемых сплавов является наиболее высокопрочной. После термообработки ее прочность сравнима с прочностью лучших хромо-никелевых сплавов. В связи с этим разработка способа изготовления упругих уплотняющих элементов из бронзы БрБ2 для соединений ЖРД явилась важной и актуальной задачей.

Однако использовать бронзу БрБ2, термообработанную по известному стандартному режиму по ГОСТ 15835-70, имеющую величину относительного удлинения δ ≥ 2% и предел прочности σв≥ 120 кгс/см2, для упругих уплотняющих элементов разъемных соединений ЖРД оказалось невозможным, т.к. упругопластические деформации рессор достигают 4%, т.е. используемый конструкционный материал для исключения трещинообразования на рессорах должен иметь величину δ ≥ 4%. Кроме того, этот материал должен иметь высокое относительное сужение ( ψ ≥ 10%) и высокую усталостную прочность. Таким образом, при использовании бронзы БрБ2 как конструкционного материала для уплотняющих элементов соединений ЖРД необходимо за счет режима термообработки придать ей комплекс новых физико-механических свойств с обеспечением повышенных характеристик пластичности за счет некоторого снижения предела прочности.

Предлагаемый авторами способ изготовления металлических уплотняющих элементов применительно к разъемным соединениям ЖРД отработан в промышленных условиях и предусматривает следующие технологические операции:

1. Выполнение заготовок из бериллиевой бронзы БрБ2 в виде кольцевых поковок диаметром до 500 мм с использованием прутка ⊘ 100 мм или слитка путем ковки, вырубки центрального отверстия и раскатки до требуемых размеров.

2. Термическая обработка заготовок, включающая

- закалку при температуре 780 ± 10oC;

- охлаждение в воде;

- старение при температуре 380 - 10oC;

- охлаждение на воздухе.

3. Контроль свойств бронзы БрБ2 на образцах, вырезанных из двух заготовок от партии; контролируются значения σв, σ0,2, δ, ψ и a11.

4. Механическая обработка заготовок (или другой вид формирования поверхностей уплотняющих элементов), включая операцию полировки уплотнительных поверхностей для обеспечения шероховатости не хуже 0,63.

Предлагаемая температура старения заготовок 380-10oC существенно отличается от температуры старения, равной 315-320oC, указанной в ГОСТ 15835-70 и в книге А.П.Смарягина и др. "Промышленные цветные металлы и сплавы", М., Металлургия. 1974 г.

Комплексные исследования свойств бронзы БрБ2 в зависимости от температуры старения подтвердили возможность получения заготовок с заданными показателями пластичности и ударной вязкости при допустимом согласно расчетам снижения прочности.

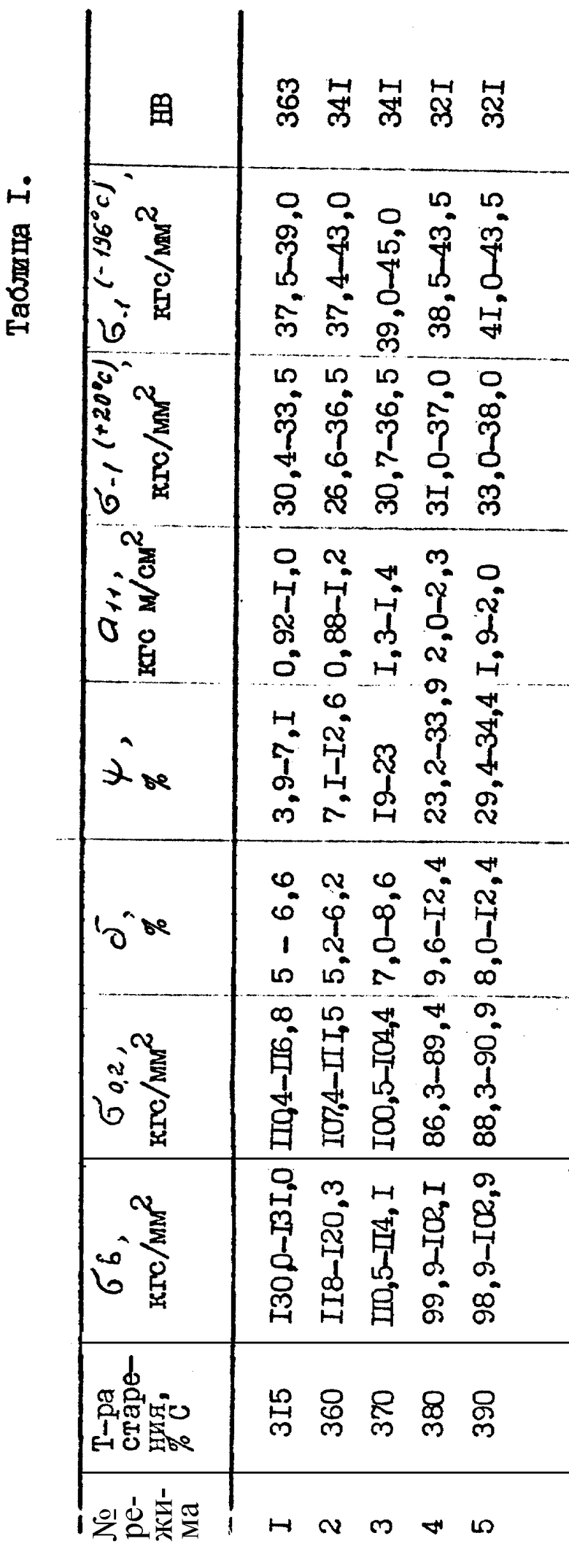

Результаты исследования приведены в таблице 1.

Из таблицы 1 видно, что температура старения 380oC является оптимальной, т.к. в этом случае имеет место существенный рост пластичности бронзы ( δ увеличивается в 2 раза, ψ более чем в 4 раза) при незначительном снижении прочности ( σв ≥ 100 кгс/см2), которая остается на уровне высокопрочных сталей и сплавов. Значение усталостной прочности при этом режиме термообработки возрастает примерно на 7% по сравнению со стандартным режимом как при нормальной, так и при криогенной температуре. С учетом кривой усталости (зависимость числа циклов нагружения N = f(σa), асимптотически приближающейся при больших значениях N к значению σ-1, соответствующему N = ∞, увеличение усталостной прочности на 7% в области больших N приведет к увеличению долговечности работы упругих элементов на несколько порядков.

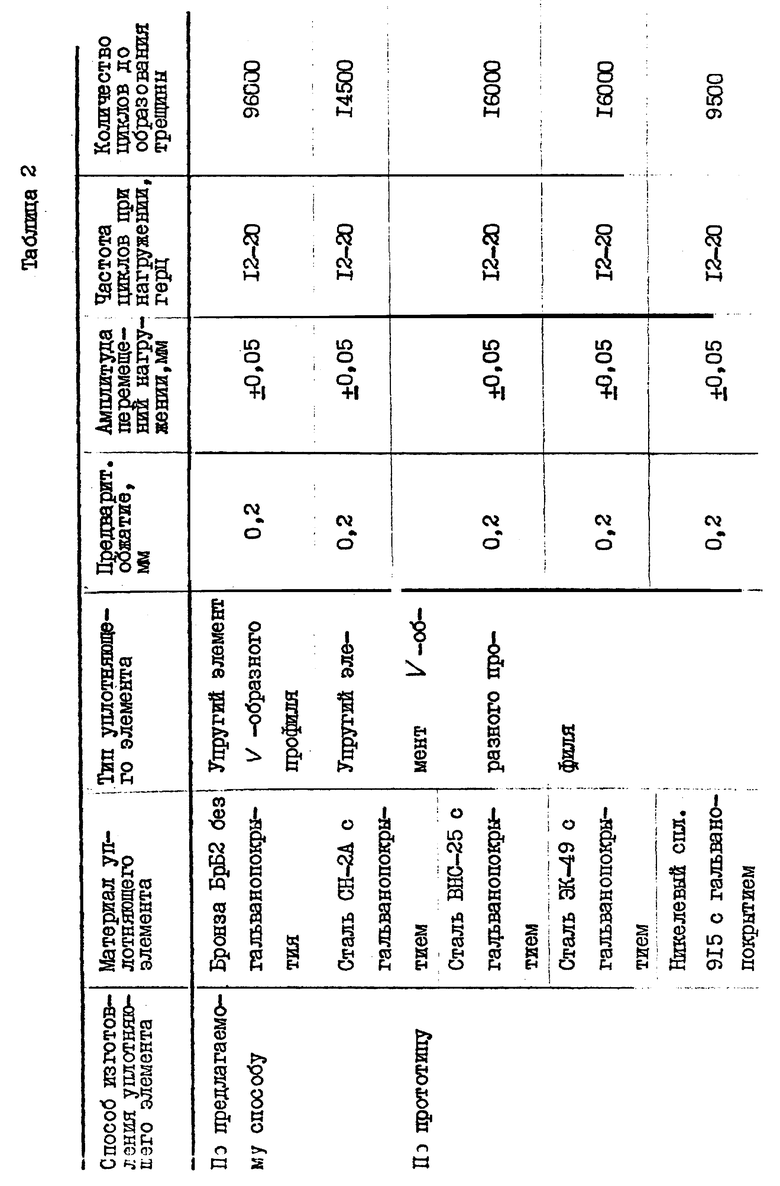

Снижение твердости поверхностей уплотняющего элемента ≈ на 12% для режима старения 380oC по сравнению со стандартным режимом способствует обеспечению герметичности соединения без нанесения на уплотнительные поверхности элемента герметизирующего медносеребряного покрытия. Изготовление уплотняющего элемента без покрытия существенно упрощает технологический цикл его изготовления, поскольку при этом исключаются сложные и трудоемкие операции по подготовки поверхностей под покрытие, по нанесению слоя гальванической меди, его отжигу и полировке, по нанесению слоя гальванического серебра и его отжигу. Кроме того. предотвращается наводораживание поверхностей элемента, имеющее место в процессе нанесения гальванического покрытия и предшествующих ему технологических операций по подготовке поверхностей; это также способствует ресурсу работы уплотняющего элемента, изготавливаемого по предлагаемому способу (из бронзы БрБ2 без покрытия) по сравнению с прототипом, что подтверждается результатами сравнительных циклических испытаний уплотняющих элементов, изготовленных по предлагаемому способу и по прототипу, которые представлены в табл. 2.

Из таблицы 2 видно, что при прочих равных условиях ресурс работы уплотняющих элементов, изготовленных по предлагаемому способу, в шесть раз превышает ресурс работы элементов, изготовленных по прототипу.

Уплотняющие элементы, изготовленные по предлагаемому способу, успешно прошли испытания в разъемных соединениях и обеспечили требуемую герметичность при рабочих давлениях в широком спектре температур.

Величина утечки при использовании данных элементов и элементов, изготовленных по прототипу, практически одинакова и не превышает допустимую величину.

В разъемных соединениях магистралей ЖРД, работающих в среде кислорода при высоких вибронагрузках, в случае использования уплотняющих элементов, изготовленных по прототипу, неоднократно отмечались пожароопасные ситуации, приводящие в том числе к аварийному отключению двигателя; в первую очередь это отмечалось в соединениях, работающих при повышенных температурах.

Использование уплотняющих элементов, изготовленных по предлагаемому способу, полностью исключило пожаровзрывобезопасность в зонах разъемных соединений магистралей и агрегатов, работающих в среде кислорода при наличии трения движения между контактирующими поверхностями и соударения этих поверхностей, обусловленных воздействием динамических нагрузок. Это подтверждается большим числом натурных испытаний ЖРД, в которых без замечаний используются уплотняющие элементы, изготовленные по предлагаемому способу. При этом следует отметить, что по данному способу освоено изготовление упругих уплотняющих элементов с диаметром до 500 мм.

Таким образом, поставленная в заявке цель реализована.

Положительный эффект от внедрения предлагаемого изобретения заключается в повышении надежности ЖРД за счет исключения пожаровзрывоопасных ситуаций в зонах разъемных соединений, а также в увеличении ресурса работы, в упрощении технологии и сокращении трубоемкости изготовления уплотняющих элементов; кроме того, важным обстоятельством является экономия дефицитного драгметалла - серебра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1999 |

|

RU2168084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1988 |

|

RU2154210C2 |

| РАЗЪЕМНОЕ НЕПОДВИЖНОЕ УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1988 |

|

RU2154209C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1984 |

|

RU2152549C1 |

| МЕХАНИЧЕСКИЙ ДЕМПФЕР И ЕГО РЕССОРА | 2002 |

|

RU2235234C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| ТОРЦОВОЕ ИМПУЛЬСНОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2187727C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПАЯНЫХ КОНСТРУКЦИЙ | 1999 |

|

RU2169647C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТОРЦОВЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ИМПУЛЬСНОГО ТОРЦОВОГО УПЛОТНЕНИЯ (ИТУ), РАБОТАЮЩЕГО В КРИОГЕННЫХ СРЕДАХ (ВАРИАНТЫ) | 2016 |

|

RU2648425C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ЦАНГ ИЗ БЕРИЛЛИЕВОЙ БРОНЗЫ | 2021 |

|

RU2764726C1 |

Изобретение относится к уплотнительной технике. Выполняют заготовки из высокопрочных сплавов с последующей их термообработкой и формированием уплотняющих элементов. Заготовки выполняют из бериллиевой бронзы. В процессе термообработки осуществляют закалку их при 780°С с последующим старением при 380°С. Изобретение повышает надежность уплотнения. 2 табл.

Способ изготовления металлических уплотняющих элементов для разъемных соединений магистралей и агрегатов жидкостных ракетных двигателей, включающий выполнение заготовок из высокопрочных сплавов с последующей их термообработкой и формированием уплотняющих элементов, отличающийся тем, что, с целью исключения пожаровзрывоопасности в зоне разъемных соединений, работающих в среде кислорода при наличии трения движения между контактирующими уплотнительными поверхностями, увеличения ресурса работы уплотняющих элементов и упрощения технологического цикла их изготовления, заготовки уплотняющих элементов выполняют из бериллиевой бронзы Бр Б2, а в процессе их термообработки осуществляют закалку при 780oC с последующим старением при 380oC.

| Авт.свид | |||

| СССР по заявке N 3103979, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

2000-07-20—Публикация

1985-08-02—Подача