эе &о

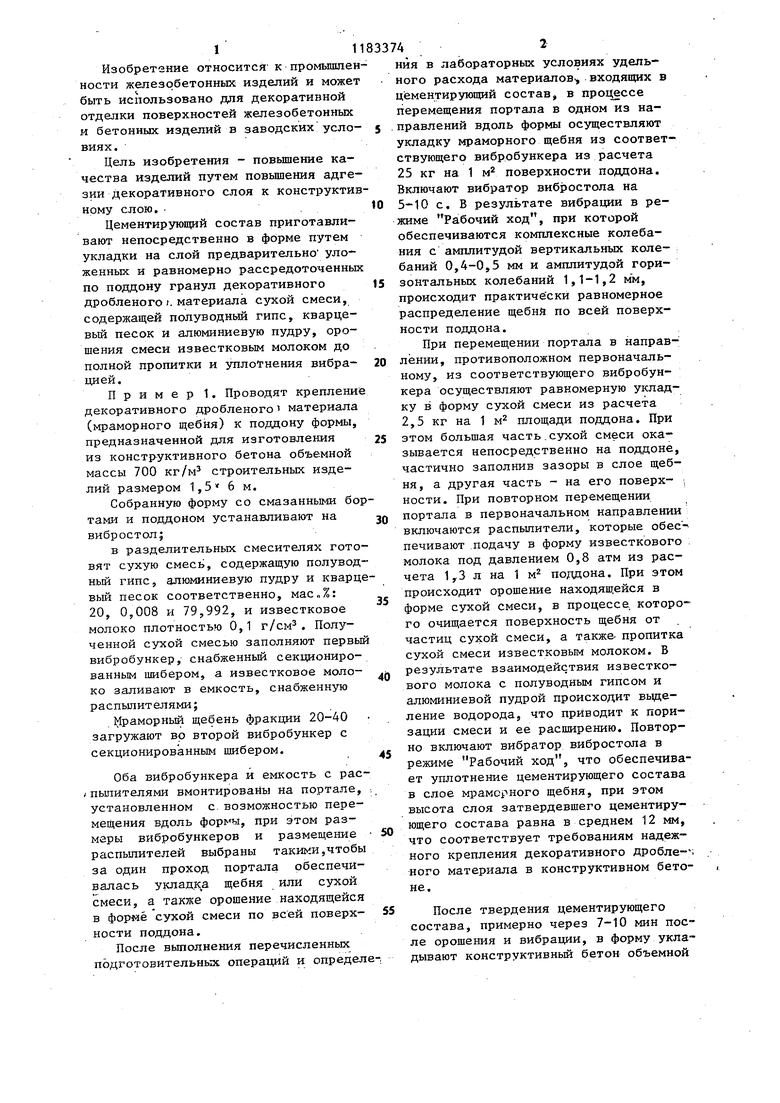

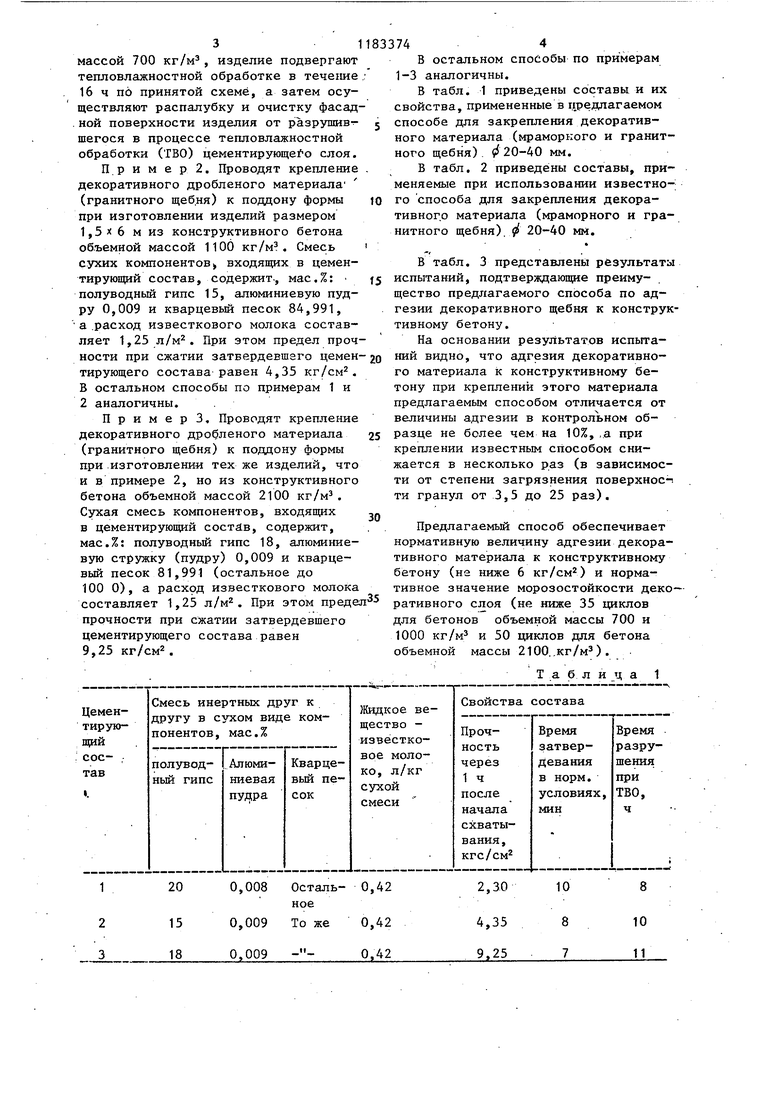

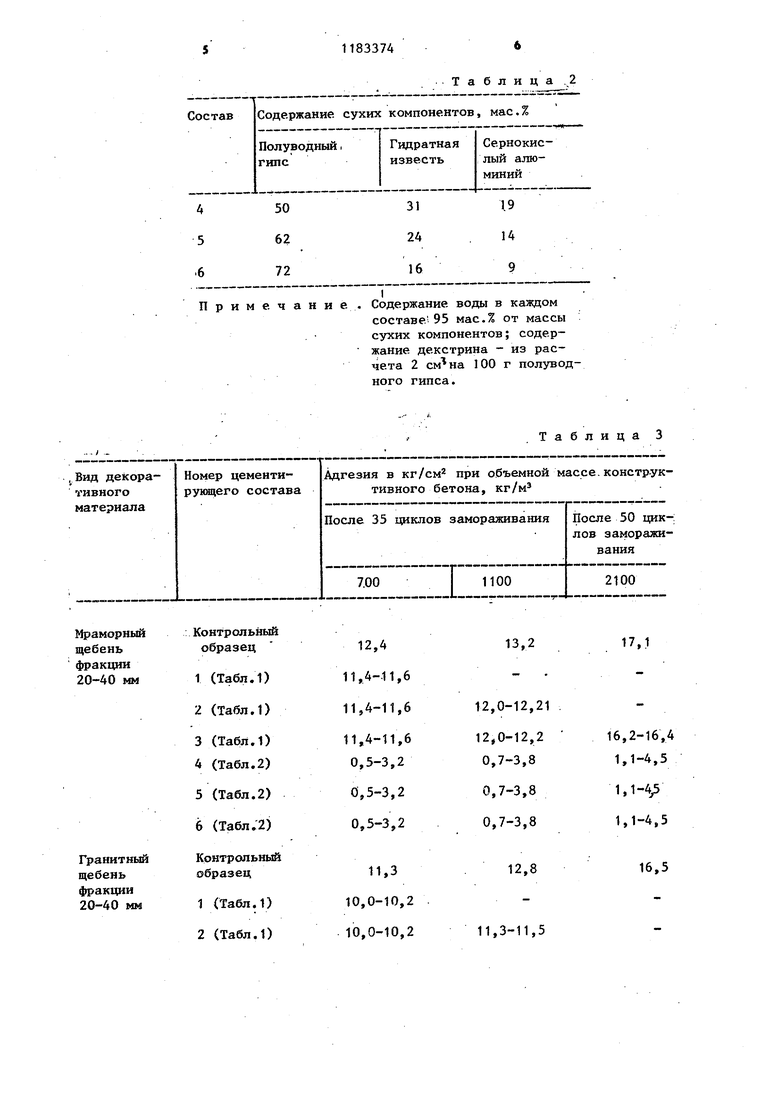

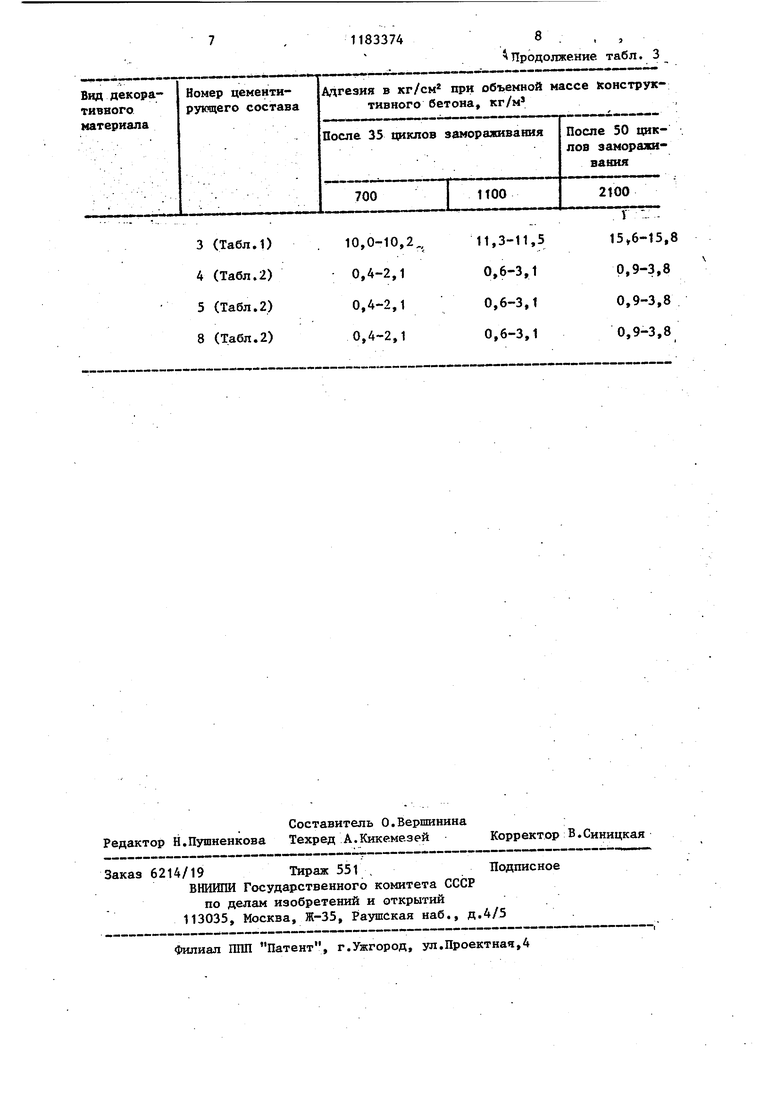

vl Изобретение относится- к промьшше ности железобетонных изделий и може быть использовано для декоративной отделки поверхностей железобетонных и бетонных изделий в заводских уело Цель изобретения - повышение качества изделий путем повьппения адге зии декоративного слоя к конструкти ному слою.. Цементирующий состав приготавливают непосредственно в форме путем укладки на слой предварительно уложенных и равномерно рассредоточенны по поддону гранул декоративного дробленого t, материала сухой смеси, содержащей полуводный гипс, кварцевый песок и алюминиевую пудру, орошения смеси известковым молоком до полной пропитки и уплотнения вибрацией. Пример 1. Проводят креплени декоративного дробленого материала (мраморного щебня) к поддону формы, предназначенной для изготовления из конструктивного бетона объемной массы 700 кг/м строительных изделий размером 1,5 6 м. Собранную форму со смазанными бо тами и поддоном устанавливают на вибростол5 в разделительных смесителях гото вят сухую смесь, содержащую полувод ный гипс, алюминиевую пудру и кварц вый песок соответственно, мас„%: 20, 0,008 и 79,992, и известковое молоко плотностью 0,1 г/см. Полученной сухой смесью заполняют первы вибробункер, снабженный секционированным шибером, а известковое молоко заливают в емкость, снабженную распылителями; Мраморный щебень фракции 20-40 загружают во второй вибробункер с секционированным шибером. Оба вибробункера и емкость с рас iпьшителями вмонтированы на портале, установленном с. возможностью перемещения вдоль формы, при этом размеры вибробункеров и размещение распылителей выбраны такими,чтобы за один проход портала обеспечивалась у1шадк а щебня или сухой смеси, а также орошение находящейся в форме сухой смеси по всей поверхности поддона. После выполнения перечисленных подготовительньзс операций и определ ния в лабораторных условиях удаль- ного расхода материалов входящих в цементирующий состав, в процессе перемещения портала в одном из на правлений вдоль формы осуществляют укладку мраморного щебня из соответствующего вибробункера из расчета 25 кг на 1 м поверхности поддона. Включают вибратор вибростола на 5-10 с, В результате вибрации в режиме Рабочий ход, при которой обеспечиваются комплексные колебания с амплитудой вертикальных колебаний 0,4-0,5 мм и амплитудой горизонтальных колебаний 1,1-1,2 мм, происходит практически равномерное распределение щебни по всей поверхности поддона. При перемещении портала в направлении, противоположном первоначальному, из соответствующего вибробункера осуществляют равномерную укладку в форму сухой смеси из расчета 2,5 кг на 1 м площади поддона. При этом большая часть.сухой смеси оказывается непосредственно на поддоне, частично заполнив зазоры в слое щебня, а другая часть - на его поверх- , ности. При повторном перемещении портала в первоначальном направлении включаются распылители, которые обеспечивают подачу в форму известкового молока под давлением 0,8 атм из расчета 1уЗ л на 1 м поддона. При зтом происходит орошение находящейся в форме сухой смеси, в процессе, которого очищается поверхность щебня от частиц сухой смеси, а также- пропитка сухой смеси известковым молоком. В результате взаимодействия известкового молока с полуводным гипсом и алюминиевой пудрой происходит выделение водорода, что приводит к поризации смеси и ее расширению. Повторно включают вибратор вибростола в режиме Рабочий ход, что обеспечивает уплотнение цементирующего состава в слое мраморного щебня, при этом высота слоя затвердевшего цементирующего состава равна в среднем 12 мм, что соответствует требованиям надежного крепления декоративного дробле- ного материала в конструктивном бетоне. После твердения цементирующего состава, примерно через 7-10 мин после орошения и вибрации, в форму укла дывают конструктивный бетон объемной массой 700 кг/м, изделие подвергают тепловлажностной обработке в течение 16 ч по принятой схеме, а затем осуществляют распалубку и очистку фасад . ной поверхности изделия от разрушив шегося в процессе тепловлажностной обработки (ТВО) цементирующе о слоя. П.р и м е р 2, Проводят крепление декоративного дробленого материала (гранитного щебня) к поддону формы при изготовлении изделий размером 1,5х 6 м из конструктивного бетона объемной массой 1100 кг/м. Смесь сухих компонентов входящих в цементирующий состав, содержит., мас,%: полуводный гипс 15, алюминиевую пудру 0,009 и кварцевьй песок 84,991, а .расход известкового молока составляет 1,25 л/м. При этом предел проч ности при сжатии затвердевшего цемен тирующего состава равен 4,35 кг/см. В остальном способы по примерам 1 и 2 аналогичны. . Пример 3, Проводят крепление декоративного дробленого материала (гранитного щебня) к поддону формы при .изготовлении тех же изделий, что и в примере 2, но из конструктивного бетона объемной массой 2100 кг/м. Сухая смесь компонентов, входящих в цементирующий состав, содержит, мас.%: полуводный гипс 18, алюминиевую стружку (пудру) 0,009 и кварцевый песок 81,991 (остальное до 100 0), а расхрд известкового молока составляет 1,25 л/м. При этом преде ПРОЧНОСТИ при сжатии затвердевшего цементирующего состава равен 9,25 кг/см2. В остальном способы по примерам 1-3 аналогичны. В табл. 1 приведены составы и их свойства, примененные в предлагаемом способе для закрепления декоративного материала (мраморного и гранитного щебня). 20-40 мм. В табл. 2 приведены составы, применяемые при использовании известного способа для закрепления декоративног.о материала (мраморного и гранитного щебня), V 20-40 мм. В табл. 3 представлены результаты испытаний, подтверждающие преимущество предлагаемого способа по адгезии декоративного щебня к конструктивному бетону. На основании результатов испытаний видно, что адгезия декоративного материала к конструктивному бетону при креплении этого материала предлагаемым способом отличается от величины адгезии в контрольном образце не более чем на 10%, ..а при креплении известным способом снижается в несколько раз (в зависимости от степени загрязнения поверхнос-. ти гранул от 3,5 до 25 раз). Предлагаемый способ обеспечивает нормативную величину адгезии декоративного материала к конструктивному бетону (HS ниже 6 кг/см) и нормативное значение морозостойкости декоративного слоя (не ниже 35 циклов для бетонов объемной массы 700 и 1000 кг/м и 50 циклов для бетона объемной массы 2100.,кг/м). Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления декоративных железобетонных изделий | 1987 |

|

SU1414652A1 |

| ДЕКОРАТИВНАЯ ОБЛИЦОВОЧНАЯ ПЛИТКА И СМЕСЬ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355852C2 |

| ДВУСЛОЙНОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ, СПОСОБ И БЕТОНЫ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2017908C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ БРЕКЧИЕВИДНОЙ ПЛИТЫ | 1998 |

|

RU2161565C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТЫ | 1991 |

|

RU2021147C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2004 |

|

RU2276121C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2001 |

|

RU2209801C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, включающий нанесение декоративного дробленого материала на дно формы, закрепление его цементирующей пастой на основе полуводного гипса, укладку бетонной смеси конструктивного слоя, уплотнение и термообработку, отличающийся тем, что, с целью повьшения качества изделий путем повышения адгезии декоративного слоя к конструктивному слою, на дно формы сначала наносят декоративный материал,.а закрепление его осуществляют путем укладки сухой смеси следукидего состава, мас.%: Полуводный гипс 15-20 i Алюминиевая пудра 0,008-0,009 Песок кварцевый Остальное (Л с последующими пропиткой известковым молоком и уплотнением вибрацией.

0,009

0,42

11

Контрольный

й образец

1(Табл.1)

2(Табл.1)

3(Табл.1)

4(Табл.2)

5(Табл.2)

6(Табл.2)

Контрольный

й образец

1(Табл.1)

2(Табл.1)

12,4

13,2

17,1

11,4-11,6 11,4-11,6

16,2-16,4

11,4-11,6 1,1-4,5 0,5-3,2

0,5-3,2

16,5

11,3

10,0-10,2 10,0-10,2

11,3-11,5 ие сухих компонентов, мас.% ый, Гидратная Сернокисие. Содержание воды в каждом Адгезия в кг/см при объемной массе, констр-уктивного бетона, кг/м После 35 циклов замораживания После 50 цикТ а б л и ц а 2 известь лый алю31 19 24 14 16 9 I составе95 мас.% от массы сзгхих компонентов; содер жание декстрина - из расчета 2 100 г полуводного гипса. #1 .ТаблицаЗ лов заморалсивания7.001100 2100 жшп :-| и III BJ T LiiJL iM 1т-т а| я «мклннмвямав в««

Продолжение табл. 3

| Кювета для фотоэлектрических и т.п. колориметров | 1941 |

|

SU62368A1 |

| Водоподъемный аппарат | 1923 |

|

SU806A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.: Стройиздат, 1977, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-10-07—Публикация

1982-11-12—Подача