00 00 4;:

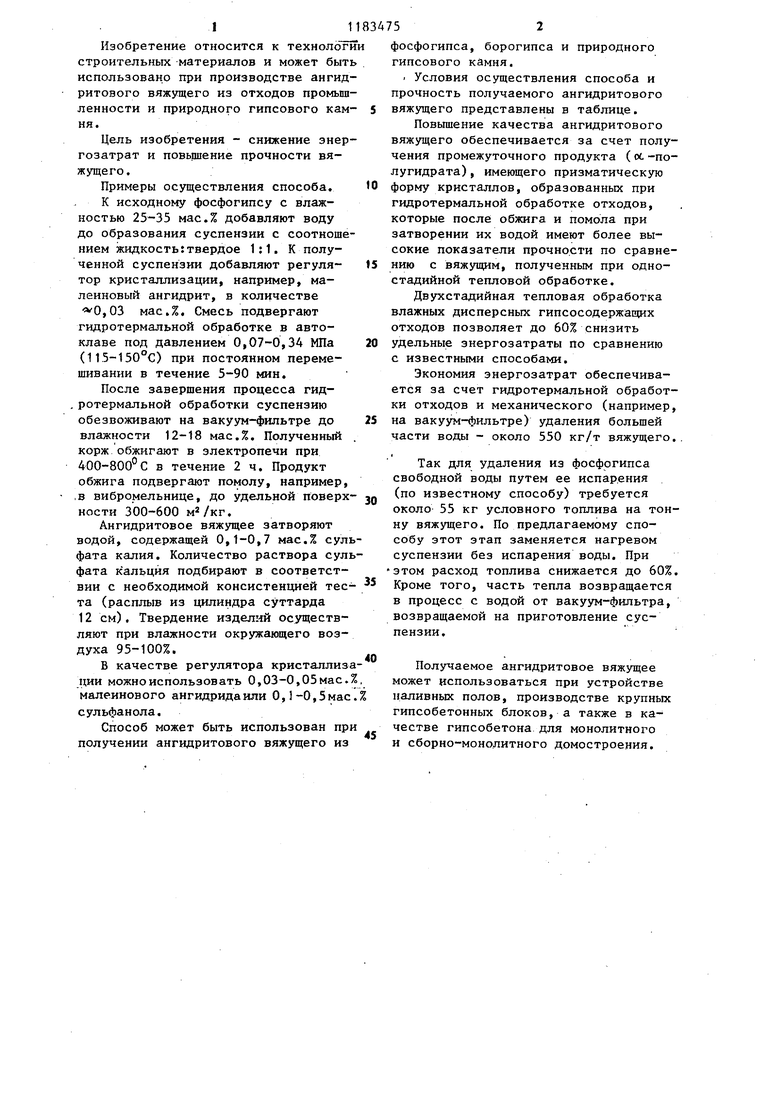

-д сд Изобретение относится к технолог строительных материалов и может быт использовано при производстве ангид ритового вяжущего из отходов промыш ленности и природного гипсового кам ня. Цель изобретения - снижение энер гозатрат и повьшение прочности вяткущего. Примеры осуществления способа. К исходному фосфогипсу с влажностью 25-35 мас.% добавляют воду до образования суспензии с соотноше нием жидкость:твердое 1:1. К полученной суспензии добавляют регулятор кристаллизации, например, малеиновый ангидрит, в количестве ,03 мас.%. Смесь подвергают гидротермальной обработке в автоклаве под давлением 0,07-0,34 МПа (115-150°С) при постоянном перемешивании в течение 5-90 мин. После завершения процесса гид, ротермальной обработки суспензию обезвоживают на вакуум-фильтре до влажности 12-18 мас.%. Полученный корж обжигают в электропечи при 400-800°С в течение 2 ч. Продукт обжига подвергают помолу, например, ,в вибромельнице, до удельной поверх нести 300-600 м/кг. Ангидритовое вяжущее затворяют водой, содержащей 0,1-0,7 мас.% сул фата калия. Количество раствора сул фата кальцйя подбирают в соответствии с необходимой консистенцией тес та (расплыв из цилиндра суттарда 12 см). Твердение изделий осуществляют при влажности окружающего воздуха 95-100%. В качестве регулятора кристаллиз ции можноиспользовать О,03-0,05мас. мапеииового ангидрида или 0,1-0,5мас сульфанола. Способ может быть использован пр получении ангидритового вяжущего из фосфогипса, борогипса и природного гипсового камня. . Условия осуществления способа и прочность получаемого ангидритового вяжущего представлены в таблице. Повьшение качества ангидритового вяжущего обеспечивается за счет получения промежуточного продукта (л-полугидрата) , имеющего призматическую форму кристаллов, образованных при гидротермальной обработке отходов, которые после обжига и помола при затворении их водой имеют более высокие показатели прочности по сравнению с вяжущим, полученным при одностадийной тепловой обработке. Двухстадийная тепловая обработка влажных дисперсных гипсосодержащих отходов позволяет до 60% снизить удельные энергозатраты по сравнению с известными способами. Экономия энергозатрат обеспечивается за счет гидротермальной обработки отходов и механического (например, на вакуум-фильтре) удаления большей части воды - около 550 кг/т вяжущего.. Так для удаления из фосфогипса свободной воды путем ее испарения (по известному способу) требуется около- 55 кг условного топлива на тонну вяжущего. По предлагаемому способу этот этап заменяется нагревом суспензии без испарения воды. При этом расход топлива снижается до 60%. Кроме того, часть тепла возвращается в процесс с водой от вакуум-фильтра, возвращаемой на приготовление суспензии. Получаемое ангидритовое вяжущее может использоваться при устройстве наливных полов, производстве крупных гипсобетонных блоков, а также в качестве гипсобетона для монолитного и сборно-монолитного домостроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ангидритового вяжущего | 1990 |

|

SU1730072A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО И ЭКОЛОГИЧЕСКИ ЧИСТОГО ГИПСОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2333171C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВЯЖУЩИХ ВЕЩЕСТВ | 1997 |

|

RU2136620C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО АНГИДРИТА | 2005 |

|

RU2297989C1 |

| ПОЛИФАЗНОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2356863C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО И ИЗДЕЛИЙ НА ЕГО ОСНОВЕ | 2009 |

|

RU2413688C2 |

| Сырьевая смесь для получения тампонажного вяжущего гидротермальным способом | 1985 |

|

SU1344893A1 |

| Способ получения ангидритового вяжущего из фосфогипса | 1989 |

|

SU1694533A1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТСОДЕРЖАЩЕГО ВЯЖУЩЕГО | 2007 |

|

RU2371407C2 |

СПОСОБ ПОЛУЧЕНИЯ АНГВДРИТОВОГО ВЯЖУЩЕГО из дисперсных гипсосодержащих отходов промышленности с влажностью 25-35%, включающий их обжиг при 400-800 С и помол готового продукта, отлич ающийс я тем, что, с целью снижения энергозатрат и повьшения прочности вяжущего, гипсосодержащий отход перед обжигом подвергают гидротермальной обработке в суспензии под давлением 0,07-0,34 Ша при 115-150 0 при перемешивании в течение 5-90 мин с последующим обезвоживанием до с 9 влажности 12-18%. (Л

| Патент ФРГ № 3040688, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Саркисян К.Э., Ахмедов М.А | |||

| и др | |||

| Возможность получения высокооб | |||

| ЖИРОВЫХ веществ из фосфогипса Алмалыкского химического завода | |||

| Строительство и архитектура Узбекистана | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1985-10-07—Публикация

1984-01-05—Подача