Изобретение относится к цветной металлургии, в частности к получен1по алюминия электролизом криолитглиноземного расплава.

Цель изобретения - повьппение сро- 5 ка службы и стабилизация теплового режима электролизера, снижение расхода фтористых солей на пропитку футеровки.:

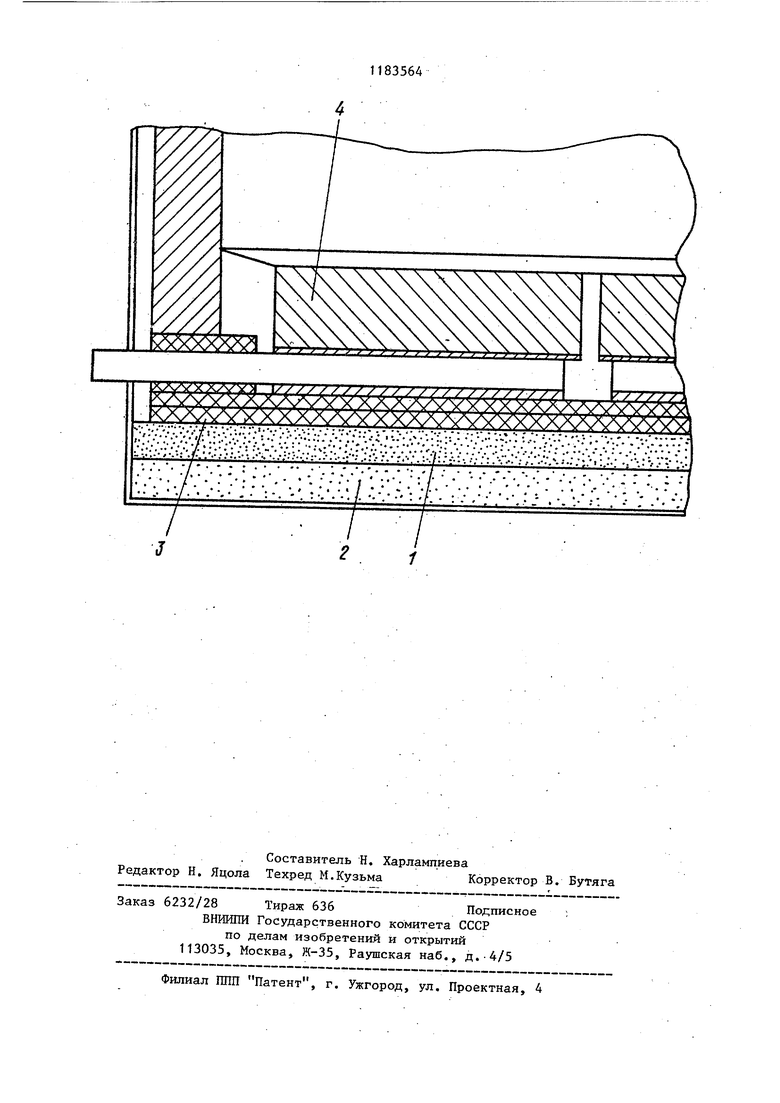

Для этого теплоизоляционная часть Ю футеровки, расположенная между огнеупорным кирпичем и днищем катодного кожуха, выполнена из двух слоев хо- рошоуплотняющего насыпного материала с различной степенью уплотнения: 15 верхнего - максимально уплотненного и нижнего - уплотненного в меньшей степени, выполняющего роль теплоизоляционного компенсационного слоя.

В качестве насыпного материала может использован глубокопрокаленный глинозем с содержанием 8595 о, а так как AljO входит в состав криолитглиноземного расплава, то пос-25 ле использования в качестве футеровки он может применяться как компонент при электролизе (утилизация). Кроме того, глубокопрокаленный глинозем имеет значительные отличия от других зо разновидностей глинозема. Высокая тем пература кальцинации (более ) при участии минерализаторов приводит к резкому изменению формы зерен глинозема. Межкристальные промежутки исчезают, а поверхность зерен в результате перекристаллизации, превращения т-в вС-фазу становится шероховатой. Такой глинозем не течет, как жидкость, имеет угол естественного 40 откос 48-50 и высокую сцепляемость. При глубокой прокалке поверхность глинозема снижается до 0,6-0,. Снижается его химическая активность, способность адсорбировать фторсоли 5 растворимость в электролитах промышленных электролизеров. Глубокопрокаленный глинозем значительно уплотняется под действием статических . При изменении нагрузки от JQ 1 до 100 кг/см плотность его изменяется с 0,55 до 1,55 г/см, т.е. способность компенсировать усилия, развивающиеся в катоде электролизера, значительно выше, чем у других раз- jj новидностей глинозема. Под воздействием вибрации глубокопрокаленный глинозем уплотняется до 1,39-1,87 г/см .

Пористость уплотненного образца менее 65%..

Уплотненный до 1,2-1,8 г/см глубокопрокаленный глинозем в верхнем слое,, имея низкую удельную поверхность и малую пористость, является надежной защитой днища катодного кожуха от воздействия жидкого алюминия и-значительно снижает скорость пропитки расплавом фтористых солей нижнего слоя по сравнению с металлургическим глиноземом. Поэтому этот слой размещают в непосредственной близости от катодных угольных блоков или отделяют от блоков 1-2 рядами кирпича (выравнивающим слоем).

Уплотненный до 0,8-1,2 г/см глубокопрокаленный глинозем в нижнем слое под.действием значительных вертикальных усилий, развивающихся в катоде электролизера, может уплотняться далее и компенсировать .эти усилия, предотвращая разрушение катода. За счет более высокой пористости он обладает низкой теплопроводностью. Теплопроводность нижнего слоя вследствие надежной защиты от пропитки верхним уплотненньш слоем при эксплуатации не только не повьшается, а наоборот уменьшается вследствие аномально сильного снижения теплопроводности глубокопрокаленного глинозема с повышением температуры. Этот слой размещают между днищем и слоем, уплотенным до 1,2-1,8 г/см.

На чертеже показана схема размещения слоев.

Для уменьшения пропитки расплавом фторсолей цоколя и. обеспечения оптимяльного расхода глубокопрокаленного глинозема предлагаются пределы соотношения верхнего и нижнего слоев от 1:1 до 1:2 при общей высоте насыпного цоколя 0,5 - 1,0 Бысоты катодного блока. Эти пределы учитывают особенности конструкции катодных кожухов, применяемых в aлю fflниeвoй промьшшенности, а также расширяют возможности в направлении снижения энергетических затрат.

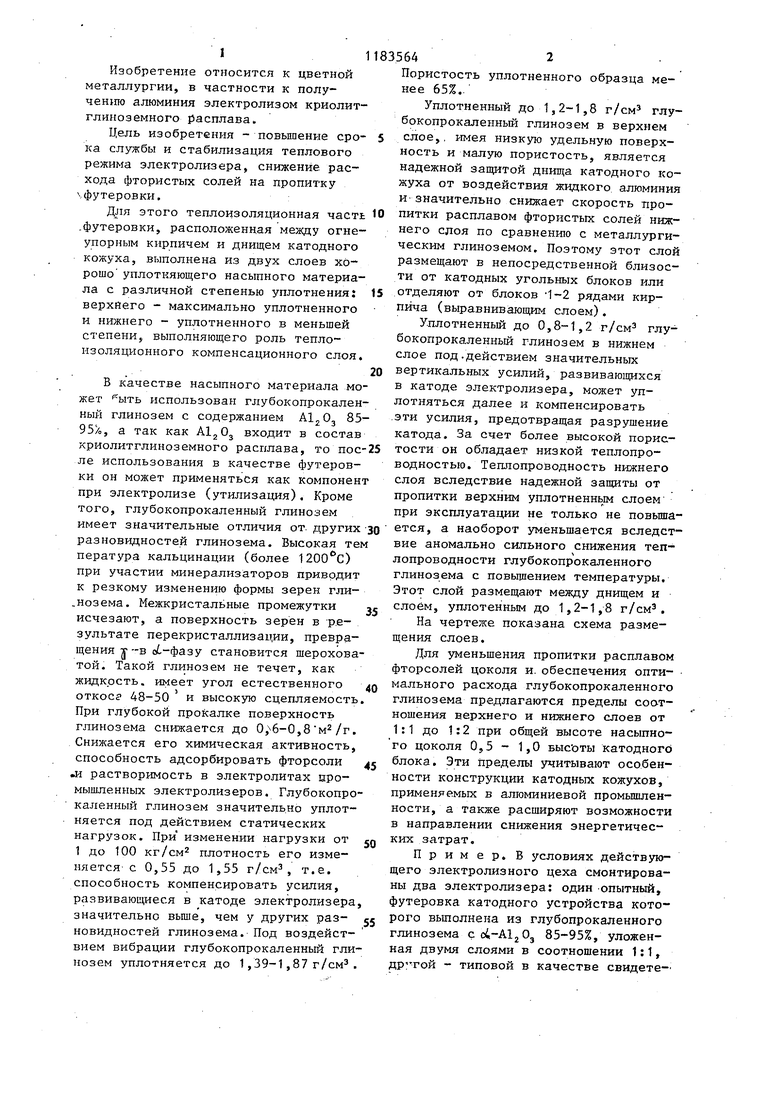

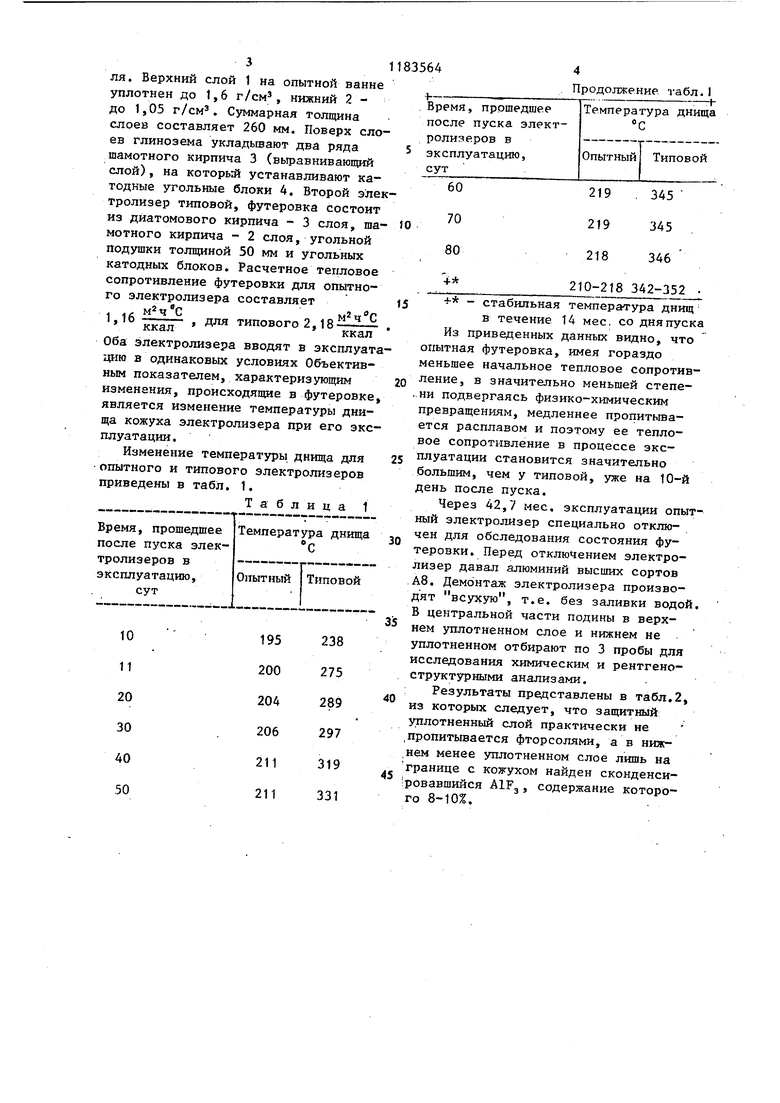

Пример. В условиях действующего электролизного цеха смонтированы два электролизера: один -опытный, футеровка катодного устройства которого вьшолнена из глубопрокаленного глинозема со4-А1,,Оз 85-95%, уложенная двумя слоями в соотношении 1:1, дргой - типовой в качестве свидете- ля. Верхний слой 1 на опытной ванне уплотнен до 1,6 г/см, нижний 2 до 1,05 г/см, Суммарная толщина слоев составляет 260 мм. Поверх сло ев глинозема укладывают два ряда шамотного кирпича 3 (вьфавнивающий слой), на которьй устанавливают катодные угольные блоки 4. Второй эле тролизер типовой, футеровка состоит из диатомового кирпича - 3 слоя, ша мотного кирпича - 2 слоя, угольной подушки толщиной 50 мм и угольных катодных блоков. Расчетное тепловое сопротивление футеровки для опытного электролизера составляет для типового 2,18 ккал ккал Оба электролизера вводят в эксплуат цию в одинаковых условиях Объективным показателем, характеризующим изменения, происходящие в футеровке является изменение температуры днища кожуха электролизера при его экс плуатации. Изменение температуры днища для опытного и типового электролизеров приведены в табл. 1, Таблица 1 Продолжение табл.I в течение 14 нес, со дня пуска Из приведенных данных видно, что опытная футеровка, имея гораздо меньшее начальное тепловое сопротивление, в значительно меньшей степени подвергаясь физико-химическим превращениям, медленнее пропитывается расплавом и поэтому ее тепловое сопротивление в процессе эксплуатации становится значительно большим, чем У типовой, уже на 10-й день после пуска. Через 42,7 мес. эксплуатации опытный электролизер специально отключен для обследования состояния футеровки. Перед отключением электролизер давал алюминий высших сортов А8. Демонтаж электролизера производят всухую, т.е. без заливки водой. В центральной части подины в верхнем уплотненном слое и нижнем не уплотненном отбирают по 3 пробы для исследования химическим и рентгеноструктурными анализами. Результаты представлены в табл.2, из которых следует, что защитный уплотненный слой практически не пропитьшается фторсолями, а в нижнем менее уплотненном слое лишь на границе с кожухом найден сконденсировавшийся AlFj, содержание которого 8-10%.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1993 |

|

RU2061796C1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2276700C1 |

| ФУТЕРОВКА КАТОДНОГО КОЖУХА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2131487C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2294403C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| КАТОДНАЯ ФУТЕРОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2266983C1 |

| Способ формирования футеровочных слоев в катодном кожухе алюминиевых электролизеров и устройство для его осуществления | 2017 |

|

RU2667270C1 |

| ФУТЕРОВКА КАТОДНОГО КОЖУХА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2191223C1 |

| ФУТЕРОВКА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2006 |

|

RU2318921C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2010 |

|

RU2458185C1 |

ФУТЕРОВКА КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА с.катодным кожухом и угольными подовыми блоками, включающая огнеупорный и теплоизоляционный слой, отличающаяся тем, что, с целью повышения срока службы и стабилизации теплового режима электролизера, снижения расхода фтористых солей на пропитку футеровки, теплоизоляционный слой выполнен из двух слоев глубоко прокаленного глинозема различной плотности - верхнего с плотностью 1,2-1,8 т/м, нижнего ,1 т/м, общая высота теплоизоляционного слоя составляет 0,5-1,0 сл высоты подового блока, причем соотношение высот верхнего и нижнего слоев составляет

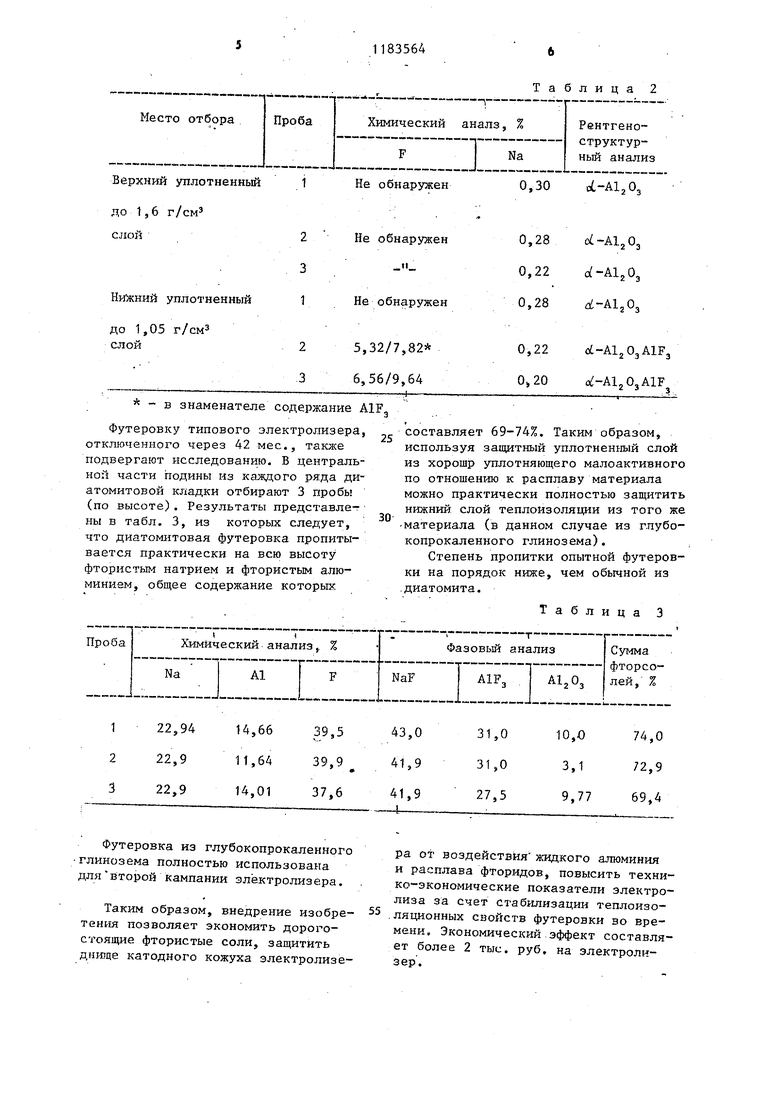

- в знаменателе содержание A Футеровку типового электролизера, отключенрюго через 42 мес., также подвергают исследованию. В центральной части подины из каждого ряда диатомитовой кладки отбирают 3 гфобы (по высоте). Результаты представлены в табл. 3, из которых следует, что диатомитовая футеровка пропитывается практически на всю высоту фтористым натрием и фтористым алюминием, общее содержание которых

Футеровка из глубокопрокаленного глинозема полностью использована длявторой кампании электролизера.

Таким образом, внедрение изобретения позволяет экономить дорогостоящие фтористые соли, защитить дншце катодного кожуха электролизера от воздействия жидкого алюминия и расплава фторидов, повысить технико-экономические показатели электролиза за счет стабилизации теплоизо 5 .ляцнонных свойств футеровки во времени. Экономический эффект составляет более 2 тыс. руб. на электролизер. составляет 69-74%, Таким образом, используя защитный уплотненный слой из хорошр уплотняющего малоактивного по отношению к расплаву материала можно практически полностью защитить нижний слой теплоизоляции из того же материала (в данном случае из глубокопрокаленного глинозема). Степень пропитки опытной футеровки на порядок ниже, чем обычной из .диатомита. Таблица 3

| Производство алюминия | |||

| Справочник металлурга по цветным металлам | |||

| М.: Металлургия, 1976, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Беляев А.И | |||

| и др | |||

| Электрометаллургия алюминия | |||

| М.: Металлзфгиздат, 1953, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Кайнарский И.С | |||

| и др | |||

| Корундовые огнеупоры и керамика | |||

| М.: Металлургия, 1981, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1985-10-07—Публикация

1983-12-06—Подача