Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия, и может быть использовано при монтаже катодного устройства электролизера для производства первичного алюминия.

Известна футеровка катодного устройства алюминиевого электролизера, содержащая углеродные блоки, теплоизоляционный слой и неформованный огнеупорный материал в виде сухой барьерной смеси (СБС) (рекламный проспект фирмы Claybum INDUSTRIES LTD 33765 Pine Street Abbotsfbrd ВС CANADA V2S 5C1). Вещественный состав СБС подбирается исходя из противоречивых требований защиты от фтористого натрия, паров натрия и расплавленного алюминия. Для защиты от паров натрия и расплавленного алюминия более подходящим является огнеупор с большим содержанием оксида алюминия. Однако при этом падает реакционная способность материала по отношению к фтористому натрию и, как следствие, усиливается его пропитка. С другой стороны, если содержание SiO2 будет слишком велико (более 70%), то формируются низкотемпературные маловязкие силикаты натрия. При оптимальном содержании оксида алюминия за счет протекания реакции между алюмосиликатным материалом СБС и проникающими компонентами электролита - натрием и фтористым натрием, формируется слой нефелина и/или альбита. Этот слой препятствует проникновению агрессивных компонентов в теплоизоляционную часть цоколя.

Недостатком известной футеровки катодного устройства алюминиевого электролизера является необходимость тщательного подбора гранулометрического и химико-минералогического состава, его хорошего уплотнения в цоколе электролизера, что обуславливает высокую стоимость материала и его монтажа.

Известна футеровка катодной части алюминиевого электролизера (патент РФ №2221087, МПК С25С 3/08, 2004), включающая подовые секции, огнеупорный слой, выполненный из демонтированной огнеупорной футеровки электролизеров в виде порошка фракций 2-20 мм, так называемый барьерный материал, и теплоизоляционный слой. Теплоизоляционный слой сформирован из высокопористого графита или пенококса со скоростью коррозии в расплаве алюминия и криолитглиноземном расплаве не более 0,03 и 0,05 мм/сутки соответственно.

По назначению и наличию существенных сходных признаков приведенное техническое решение выбрано в качестве прототипа.

Недостатком известной футеровки катодной части алюминиевого электролизера является высокая пористость и большие размеры пор огнеупорного слоя из-за отсутствия мелкодисперсных фракций (менее 2 мм), что при плавлении фторсолей, составляющих до 40% от массы барьерного слоя, безусловно, приведет к усадке материала, вследствие чего подовые блоки не будут иметь опоры и подвергнутся опасности разрушения. Другим недостатком является то, что указанные скорости коррозии теплоизоляции, определенные отдельно для расплавов алюминия и криолитглиноземного расплава, в условиях воздействия натрия и обогащения расплава фтористым натрием будут существенно выше указанных, поскольку после воздействия натрия меняется характер смачивания. В противном случае нет необходимости применения барьерного материала, поскольку при указанных скоростях коррозии необходимость в установке вышерасположенного барьерного материала отпадает. Наконец, еще одним недостатком известной футеровки является неизбежное протекание газофазных реакций, которые приводят к изменению химико-минералогического и структурного состава барьерных материалов и ускоряют процессы проникновения агрессивных компонентов в теплоизоляционный цоколь. В известном техническом решении (особенно в случае неуплотненного материала) при формировании в футеровке альбита и нефелина получают развитие реакции с образованием летучего SiF4. Так, в электролизере со сроком службы 48 месяцев концентрация кремния в цокольном пространстве электролизера снизилась с 30 до 6,5%. Снижение концентрации кремния происходит как за счет разубоживания концентрации компонентов, вследствие поступления в футеровку жидкофазных компонентов электролита, так и за счет выноса кремния из футеровки его летучим соединением (SiF4).

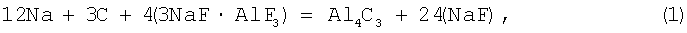

Известно, что фильтрация компонентов электролита через катодные блоки сопровождается протеканием реакции образования фтористого натрия:

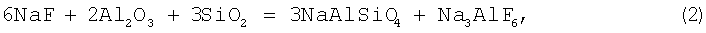

Фторидный расплав, обогащенный натрием, реагирует с компонентами шамота с образованием нефелина, криолита и тетрафторалюмината натрия:

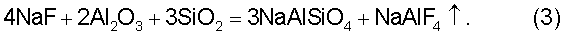

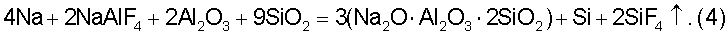

В результате взаимодействия паров натрия и тетрафторалюмината натрия с компонентами барьерного материала, образуется нефелин, кремний и неконденсирующийся газ SiF4:

Протекание реакции (4) привело бы к очень быстрому выносу кремния из цокольного пространства электролизера, если бы процесс не сдерживался реакцией взаимодействия пара натрия, постоянно поступающего в цокольное пространство электролизера из катодных блоков, с газообразным продуктом реакции SiF4. В результате этой реакции образуются конденсированные фазы:

Фторид натрия, реагирует с газообразным тетрафторалюминатом натрия с образованием вторичного криолита:

Тетрафторалюминат натрия - высоколетучее, нестабильное вещество, обнаруженное при испарении электролита. При конденсации оно диссоциирует с образованием хиолита и фторида алюминия:

Натрий имеет более высокое сродство к фтору, чем алюминий, и восстанавливает последний не только из фторида алюминия, но и из криолита:

Реакции 3-10 раскрывают механизм образования из газовой фазы включений интерметаллидов (Al-Fe-Si), покрытых вторичным криолитом, обнаруженных в слоях сухих барьерных смесей со сроком службы в несколько месяцев.

Суммой реакций (4) и (5) будет обратимая реакция:

Термодинамические расчеты показывают, что в цокольном пространстве электролизера при температурах выше 850°С равновесное давление неконденсирующегося газа SiF4 является достаточно высоким (0,22 атм). Дальнейшее повышение температуры приводит к резкому увеличению давления газа SiF4 и сильному выносу кремнезема, величина которого зависит от скорости поступления в цокольное пространство паров натрия и электролита, а также скорости образования фторида алюминия - продукта диссоциации тетрафторалюмината натрия.

В итоге процессов, протекающих при участии паров натрия, фторидов металлов и компонентов огнеупорных материалов, образуются альбит, нефелин, вторичный криолит, интерметаллид на основе алюминия, железа, кремния и газообразный тетрафторид кремния. Парообразный натрий, вступая в реакцию с газообразным SiF4, образует кремний и фторид натрия, который в свою очередь, вступая в реакцию с газообразным NaAlF4, формирует вторичный криолит.

Так как реакции завершаются образованием прочных химических соединений (альбит, нефелин) и интерметаллида (Al-Fe-Si), то конечные термодинамические активности компонентов, из которых они образовались, будут низкими. В итоге металлическая и оксидная фазы будут находиться в состоянии химического равновесия, т.е. обе фазы будут стабильно существовать. Например, алюминий, находящийся в сплаве с кремнием и железом, не будет восстанавливать натрий и кремний, входящие в состав химических соединений - альбита и нефелина.

Таким образом, образование интерметаллидов в объеме барьерного материала, удаление кремния с формированием полостей различных размеров снижают срок службы футеровки катодного устройства и ухудшают показатели работы электролизеров для производства первичного алюминия.

Задачей предлагаемого технического решения является увеличение срока службы футеровки катодного устройства и улучшение показателей работы электролизера.

Техническим результатом изобретения является устранение попадания паров натрия, других компонентов фторсолей и расплавленного алюминия в теплоизоляционные слои катодной футеровки.

Поставленная задача решается тем, что в футеровке катодного устройства электролизера для производства первичного алюминия, включающей подовые секции, огнеупорный, выполненный в виде барьерного материала - порошка и теплоизоляционный слои, согласно предлагаемому решению огнеупорный слой состоит, по крайней мере, из трех компонентов - порошков алюмосиликатного, углеродсодержащего составов и антипылящей добавки, причем в качестве компонента углеродсодержащего состава используют неграфитированные и не поддающиеся гомогенной термической графитации разновидности углерода с сильными поперечными связями и среднесуточной скоростью насыщения парами натрия не более 3*10-3% в час.

Изобретение дополняют частные отличительные признаки, направленные также на решение поставленной задачи.

Количество порошка углеродсодержащего состава составляет от 20 до 30%, а его средний медианный размер не превышает 100 мкм, остальное - алюмосиликатный порошок следующего зернового состава (мас.%):

В качестве антипылящей добавки используют лигносульфонат технический в количестве до 15%.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна».

Условия работы цокольных материалов в конструкции современных электролизеров диктуют необходимость использования материалов с более высокой термодинамической устойчивостью как к парам натрия, так и расплавам алюминия и фторсолей. Углеграфитовые материалы при обычных условиях плохо смачиваются фторсолями, следовательно, являются хорошими барьерами против проникновения фторсолей в теплоизоляционные слои. Однако в результате внедрения натрия в углеграфитовые материалы меняется характер смачивания и они пропускают фторсоли. Поэтому чем меньше углеграфитовые материалы взаимодействуют с натрием, тем медленнее происходит проникновение фторсолей в барьерный материал.

Как показали результаты проведенного исследования, такими материалами могут явиться неграфитированные и не поддающиеся гомогенной термической графитации разновидности углерода - угли наиболее низкой степени метаморфизма и полукокс из этих углей, в частности полукокс из бурых углей марки АБГ-П. Эти материалы отличаются большим количеством сильных поперечных связей, что препятствует подвижности углеродных плоских слоев, а следовательно, проникновению натрия в межслойные пространства.

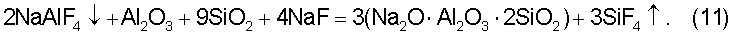

В результате проведенных исследований установлено, что при насыщении буроугольного полукокса парами натрия в течение 24 часов его содержание в углеродной решетке буроугольного полукокса составляет всего 0,0774%. Для сравнения, поглощение натрия из паров газокальцинированным антрацитовым наполнителем, содержащим 30% графита, достигает 5%; полуграфитом ˜1,5%, а нефтяным коксом, прошедшим высокотемпературную тепловую обработку при 2300°С, - 0,3%. Таким образом, буроугольный полукокс адсорбирует атомарного натрия в 4 раза меньше, чем высокотемпературный нефтяной кокс. Замедление процессов проникновения натрия, в свою очередь, затрудняет смачивание твердой поверхности углерода электролитом и проникновение солевого расплава в поры материала. Введение в шамотный порошок углерода уменьшит разрушение огнеупорной футеровки за счет снижения вероятности протекания реакций восстановления алюминия и кремния парами натрия. Так, термодинамические расчеты показывают, что в присутствии углерода в футеровочном материале восстановление кремния с образованием бисиликата мало вероятно, вследствие положительного изменения стандартной энергии Гиббса реакции (12).

Исследование на криолитоустойчивость сухих барьерных смесей с различным соотношением порошков буроугольного полукокса и алюмосиликатов показало, что технически и экономически эффективным вариантом является смесь, содержащая 20-30% буроугольного полукокса с размером фракции меньше 0,1 мм. Остальное - серийно выпускаемый алюмосиликатный порошок шамотный ПШ-1, имеющий следующий зерновой состав, в мас.%, приведенный в таблице.

Если содержание буроугольного полукокса будет больше 30%, то возрастает стоимость футеровки и снижается экономическая эффективность, если меньше, чем 20%, то снижается техническая эффективность применения такой футеровки из-за снижения криолитоустойчивости. Если размер буроугольного полукокса будут более заявленного, то снижается плотность упаковки, если меньше, то возрастает пыление, что потребует дополнительного количества антипылящей добавки, увеличивающей стоимость футеровки.

Как показали сопоставительные испытания на криолитоустойчивость, заявленный состав КБС обеспечивает самую низкую из известных неформованных материалов степень взаимодействия с компонентами электролита в ходе 20 и 40 часовых тестов, а также высокую экономическую эффективность. Так, по сравнению с традиционно применяемой китайской СБС Е-50 глубина проникновения фторсолей в течение времени испытаний в КБС в два раза ниже. Характерной особенностью этой смеси является достаточно низкая теплопроводность исходной смеси, что позволяет обеспечить высокий градиент температур по высоте барьерного материала.

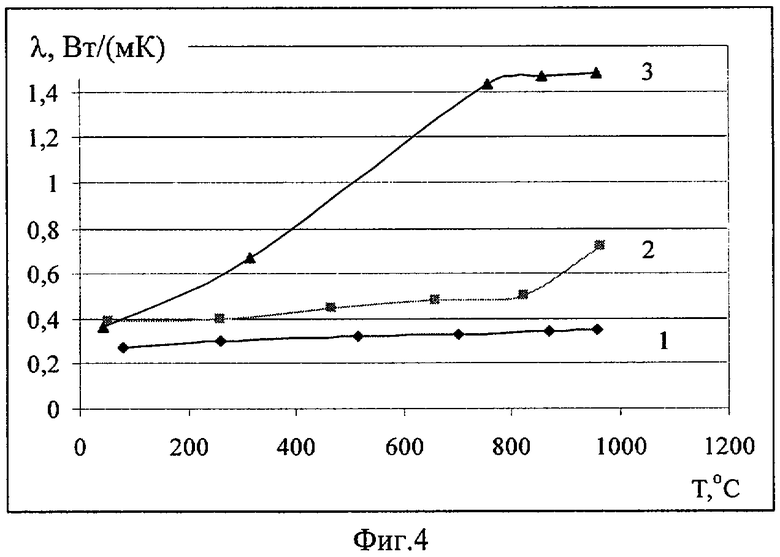

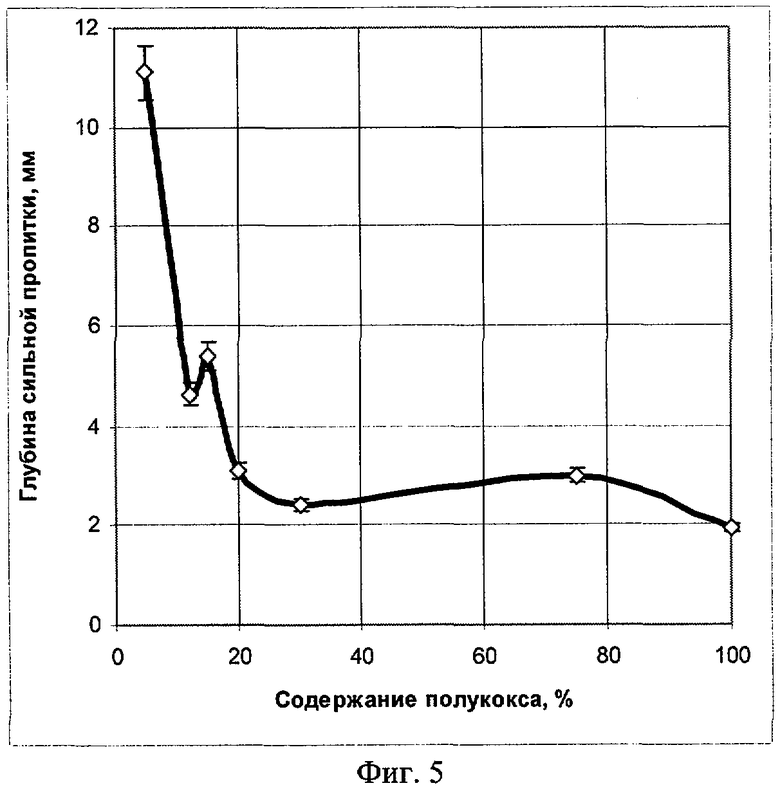

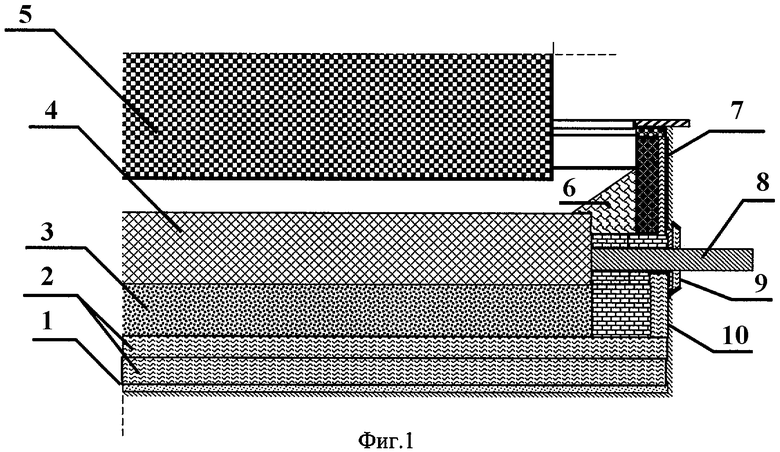

Сущность изобретения поясняется чертежами, где: на фигуре 1 изображена схема катодной футеровки алюминиевого электролизера; на фигуре 2 - результаты сопоставительных испытаний на криолитоустойчивость различных барьерных материалов; на фигуре 3 -динамика адсорбции атомарного натрия буроугольным полукоксом при 1227 К и давлении 1,2 атм; на фигуре 4 - коэффициенты теплопроводности исходного материала, прореагировавшего и пропитанного слоев; на фигуре 5 - зависимость глубины сильной пропитки от содержания полукокса в огнеупорной смеси.

Изображенная на фигуре 1 футеровка состоит из выравнивающей подушки 1, двух слоев теплоизоляционного материала 2, слоя огнеупора из материала, выполненного из смеси порошков алюмосиликатного, углеродсодержащего составов и антипылящей добавки, защищающего теплоизоляцию от агрессивных компонентов электролита, проникающих через подину, состоящую из углеродных блоков 4. Анод 5 помещен в электролизную ванну. Подовая масса 6 утрамбовывается в пространство между углеродными блоками 4 и бортовым блоком 7. Блюмс 8 через уплотнение 9 соединен с углеродным блоком 4. В нижней части электролизной ванны установлен компенсатор 10.

На фиг.2 приведены результаты количественной оценки поглощения натрия при температуре 960°С (1,2 атм) активированным буроугольным полукоксом. Видно, что с увеличением времени выдержки содержание натрия в углеродной решетке монотонно увеличивалось с 0,02 при 2 ч до 0,0774% при выдержке 24 ч. Поглощение натрия нефтяным коксом, прошедшим высокотемпературную тепловую обработку при 2300°С, при тех же условиях испытания достигало 0,3%, что в 4 раза больше по сравнению с буроугольным коксом. При этом оценка влияния концентрации адсорбированного атомарного натрия на интенсивность смачивания поверхности буроугольного кокса расплавленным электролитом показала, что если начальная скорость смачивания кокса электролитом составляла ˜5 град/мин, то обработанного парообразным натрием увеличивалась до 10 град/мин.

Результаты сопоставительных испытаний на криолитоустойчивость различных видов огнеупорных материалов методом Tabereaux в виде зависимости глубины разрушения материала от времени испытаний представлены на фиг.3. Испытаниям в течение 20 и 40 часов подвергались порошкообразная сухая барьерная смесь алюмосиликатного состава марки Е-50 производства фирмы Claybum, высококачественный (открытая пористость менее 12%) алюмосиликатный кирпич близкого к Е-50 химико-минералогического состава BorAluBar и заявляемый материал - комбинированная барьерная смесь - КБС, состоящая из смеси активированного полукокса и алюмосиликатного мертеля.

После испытаний на криолитоустойчивость для образцов Е-50 и BorAluBar характерны две зоны - прореагировавшая с фторсолями верхний слой и остаточная нижняя часть, так что высота исследованного образца уменьшалась. Для КБС высота исследуемого материала не изменилась, но становились различимы 3 характерные зоны. Из общей высоты образца в 14 мм верхний слой (4 мм) приобрел светлый цвет и превратился в прочный монолит. Под верхней зоной располагался промежуточный слой - зона слабой пропитки, толщиной 7,1 мм внешне слабо различимый от исходной смеси, но пропитанный некоторым количеством фторсолей (масса пропитанных фторсолей составляла 0,5 г). Нижняя зона толщиной 14 мм практически не подверглась взаимодействию и после разрезания тигля легко высыпалась из него.

В верхней части образца углерод находился в форме графита, содержание которого в верхнем слое образца уменьшилось до ˜6% из-за разбавления пробы криолитом. Заметны следы муллита и нефелина. Образец в средней части более чем наполовину состоит из нефелина и сопутствующего ему альбита. Вероятно, в процессе образования нефелина участвовал корунд из верхнего реакционного слоя. Наблюдается большое содержание муллита (26,8%). Образец в нижней части мало трансформирован и близок по химическому составу к исходному материалу. Содержание муллита находится на уровне 70 мас.%. Как видно из фиг.2, заявляемый материал характеризуется самой низкой степенью взаимодействия.

Значения коэффициентов теплопроводности в зависимости от температуры для исходного порошка КБС 1, частично пропитанного 2 и прореагировавшего с жидкой фазой фторсолей, представлены на фиг.4. Из представленных данных следует, что пропитка не приводит к росту коэффициента теплопроводности, по крайней мере, при температурах до 800°C. Зависимость глубины сильной пропитки в течение 20 часового теста в зависимости от содержания активированного буроугольного полукокса марки АБГ-П (ООО Карбоника г.Красноярск) в смеси с алюмосиликатным мертелем марки ПШ-1 (ООО Огнеупор г.Магнитогорск) представлена на фиг.5. Содержание активированного буроугольного полукокса изменялось от 12 до 100 мас.%. Установлено, что наименьшую среднюю глубину прореагировавшего слоя (˜2,5 мм) имел состав: 75 мас.%. ПШ-1 и 25 мас.%. АБГ-П.

Из-за низкого значения коэффициента теплопроводности КБС слой имеет высокое тепловое сопротивление, что обеспечивает большой градиент температур по его высоте. Поэтому проникающий расплав электролита будет застывать, образуя корку, не проницаемую для газовой и жидкой фаз. Вышерасположенный подовый блок в случае применения КБС будет находиться в более однородном температурном поле, чем блок в прототипе. В период разогрева и обжига подины этот фактор определяет целостность подины, поскольку при прогреве перепад температур по высоте массивного подового блока уменьшается. В период пропитки подовых блоков компонентами электролита за счет капиллярных сил уменьшение градиента температур по их высоте способствует уменьшению количества проникающего фтористого натрия. Но самым примечательным в случае применения предлагаемого решения является резкое снижение температур в нижерасположенных слоях. В результате этого открывается возможность уменьшения количества материалов, используемых в цоколе, что влечет за собой экономический эффект.

Предлагаемая футеровка алюминиевого электролизера с барьерной смесью по сравнению с прототипом позволяет повысить срок службы за счет замедления скорости проникновения компонентов криолитглиноземного расплава в теплоизоляционную часть цоколя и сохранения теплофизических свойств последней.

Использование вышеописанной катодной футеровки позволит увеличить в среднем срок службы каждого алюминиевого электролизера на 1,5 года, что приведет к увеличению выпуска алюминия примерно на 600 тонн. При этом достигается снижение удельного расхода электроэнергии на 125 тыс. кВтч на 1 тонну металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| КАТОДНАЯ ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2015 |

|

RU2608942C1 |

| КАТОДНАЯ ФУТЕРОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2266983C1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2276700C1 |

| СПОСОБ ПОДГОТОВКИ РЕЦИКЛИНГА НЕФОРМОВАННОГО ФУТЕРОВОЧНОГО МАТЕРИАЛА ИЗ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2804973C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2614357C2 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2294403C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2020 |

|

RU2754560C1 |

| СПОСОБ РЕЦИКЛИНГА ФУТЕРОВОЧНОГО МАТЕРИАЛА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2727377C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА | 2015 |

|

RU2606374C1 |

Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия, и может быть использовано при монтаже катодного устройства электролизера для производства первичного алюминия. В футеровке катодной части алюминиевого электролизера, включающей подовые секции, огнеупорный и теплоизоляционные слои, выполненные в виде порошка, огнеупорный слой состоит, по крайней мере, из трех компонентов - порошков алюмосиликатного, углеродсодержащего составов и антипылящей добавки, причем в качестве компонента углеродсодержащего состава используются неграфитированные и не поддающиеся гомогенной термической графитации разновидности углерода с сильными поперечными связями и среднесуточной скоростью насыщения парами натрия не более 3*10-3% в час. Футеровка обеспечивает устранение попадания паров натрия, других компонентов фторсолей и расплавленного алюминия в теплоизоляционные слои катодной футеровки. 2 з.п. ф-лы, 5 ил., 1 табл.

более 1,6 мм - 10,5-11,5;

1,6-1,25 мм - 8,5-9,5;

1,25-0,63 мм - 24,5-25,5;

0,63-0,315 мм - 18,5-19,5;

0,315-0,2 мм - 10,5-11,5;

0,2-0,1 мм - 8,5-9,5;

менее 0,1 мм - 15,5-16,5.

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2221087C2 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2095485C1 |

| Групповая автопоилка | 1985 |

|

SU1308291A1 |

| US 4673481 16.06.1987 | |||

| US 4683046 28.07.1987 | |||

| US 4548692 22.10.1985 | |||

| DE 4128963 04.03.1993. | |||

Авторы

Даты

2008-03-10—Публикация

2006-04-26—Подача