00 00

ел

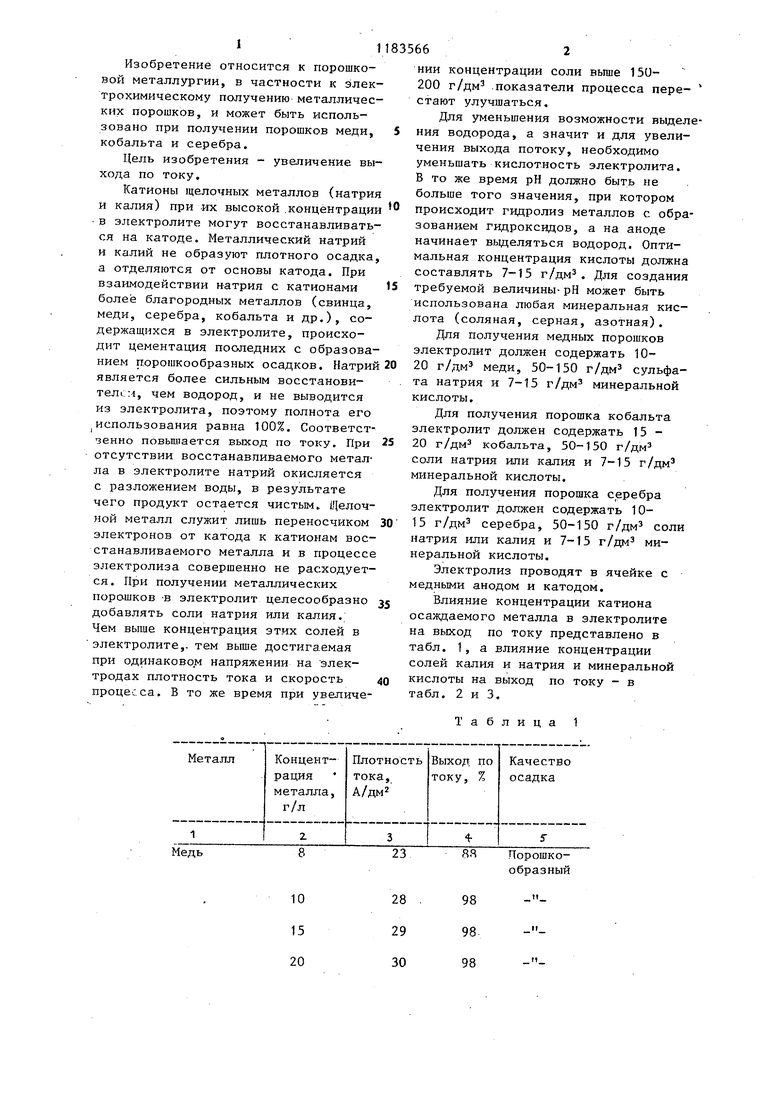

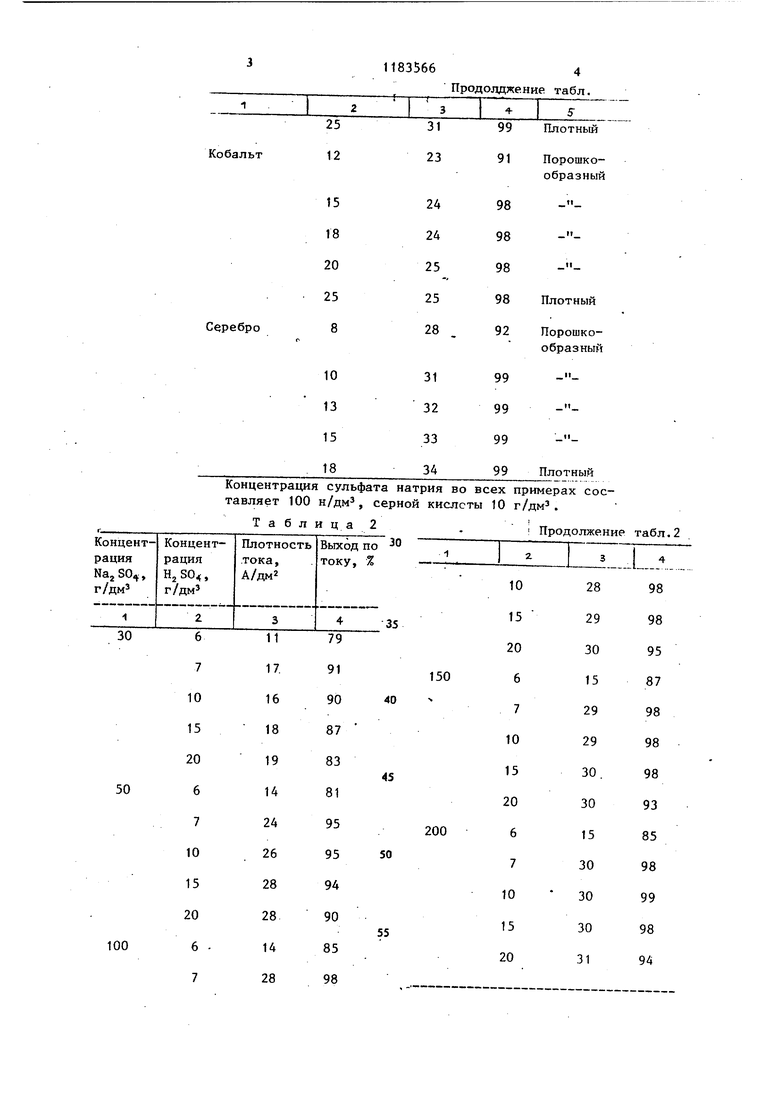

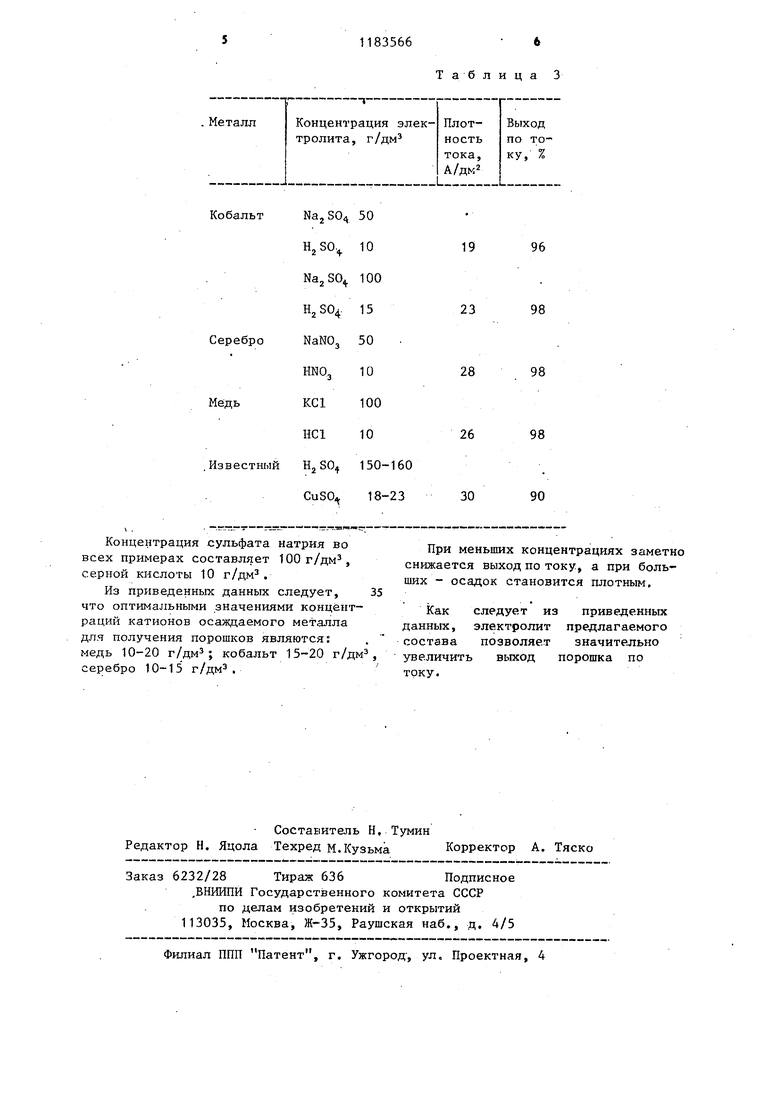

Од 9д I1 Изобретение относится к порошковой металлургии, в частности к электрохимическому получению металлических порошков, и может быть использовано при получении порошков меди, кобальта и серебра. Цель изобретения - увеличение выхода по току. Катионы щелочных металлов (натрия и калия) при их высокой .концентрации в электролите могут восстанавливаться на катоде. Металлический натрий и калий не образуют плотного осадка, а отделяются от основы катода. При взаимодействии натрия с катионами более благородных металлов (свинца, меди, серебра, кобальта и др.), содержащихся в электролите, происходит цементация последних с образованием порошкообразных осадков. Натрий является более сильным восстановителем, чем водород, и не выводится из электролита, поэтому полнота его использования равна 100%. Соответстзенно повьшгается выход по току. При отсутствии восстанавливаемого металла в электролите натрий окисляется с разложением воды, в результате чего продукт остается чистым,. Щелочной металл служит лишь переносчиком электронов от катода к катионам восстанавливаемого металла и в процессе электролиза совершенно не расходуется. При получении металлических порашков -в электролит целесообразно добавлять соли натрия или калия. Чем выше концентрация этих солей в электролите,- тем выше достигаемая при одинаковом напряжении на электродах плотность тока и скорость процесса. В то же время при увеличеТаблица 1 66 НИИ концентрации соли выше 150200 г/дм .показатели процесса перестают улучшаться. Для уменьшения возможности выделения водорода, а значит и для увеличения выхода потоку, необходимо уменьшать кислотность электролита. В то же время рН должно быть не больше того значения, при котором происходит гидролиз металлов с образованием гидроксидов, а на аноде начинает выделяться водород. Оптимальная концентрация кислоты должна составлять 7-15 г/дм. Для создания требуемой величины-рН может быть использована любая минеральная кислота (соляная, серная, азотная). Для получения медных порошков электролит должен содержать 1020 г/дм меди, 50-150 г/дм сульфата натрия и 7-15 г/дм минеральной кислоты. Для получения порошка кобальта электролит должен содержать 15 20 г/дм кобальта, 50-150 г/дм соли натрия или калия и 7-15 г/дм минеральной кислоты. Для получения порошка серебра электролит должен содержать 1015 г/дм серебра, 50-150 г/дм соли натрия или калия и 7-15 г/дм минеральной кислоты. Электролиз проводят в ячейке с медными анодом и катодом. Влияние концентрации катиона осаждаемого металла в электролите на выход по току представлено в табл. 1, а влияние концентрации солей калия и натрия и минеральной кислоты на выход по току - в табл. 2 и 3.

1. ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, содержащий катионы осаждаемого Металла и кислоту, отличающийся тем, что, с целью увеличения выхода по току, он содержит 50-150 г/дм соли калия или натрия и 7-15 г/дм минеральной кислоты. 2.Электролит по п.1, о т л и чающийся тем, что при получении медных порошков он содержит 10-20 г/дм меди, в качестве соли натрия - сульфат натрия, а в качест е минеральной кислоты - серную кислоту. 3.Электролит по п.1, отличающийся тем, что при полуI чении порошков кобальта он содержит 15-20 г/дм кобальта, а при получе(Л нии порошка серебра 10-15 г/дм серебра.

8

Медь

10 15 20

8Я

Порошкообразный

ti

98

98

98

Концентрация сульфата натрия во всех примерах составляет 100 и/дм, серной кислоты 10 г/дм.

Таблица 2

Продолжение табл.2

50

Кобальт

Н 30. 10

100

H,,S04 15

НаШз 50

Серебро

HNO,

J

КС1 100

НС1 10 тный HjSO 150CuSO

Концентрация сульфата натрия во всех примерах составляет 100 г/дм, серной кислоты 10 г/дм.

Из приведенных данных следует, 35 что оптимальными значениями концентраций катионов осаждаемого металла для получения порошков являются: . медь 10-20 кобальт 15-20 г/дм, серебро 10-15 г/дм.

Таблица 3

19

96

98

23

98

28

26

98

160

90

30 23

При меньших концентрациях заметно снижается выход по току, а при больших - осадок становится плотным.

Как следует из приведенных данных, электролит предлагаемого состава позволяет значительно увеличить выход порошка по

току.

| Номберг М.И | |||

| Производство медного порошка электролитическим способом | |||

| - М.: Металлургия, 1971 | |||

| Кудра О., Гитман Е | |||

| Электролитическое получение металлических порошков | |||

| - Киев, 1952, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1985-10-07—Публикация

1983-06-13—Подача