Изобретение относится к нанесени гальванических покрытий, в частности композиционных, и может быть использовано для получения композиционных электрохимических покрытий (КЭП) на основе никеля, кобальта и их сплавов, содержащих частицы твердых смазок графита, молибденита (MoSj) и гексагонального нитрида бора (oC-BN). Электролит может найти применение в маиино- и приборостроении, автомобильной, авиационно и других отраслях промышленности дл защиты от истирания деталей узлов, работающих в условиях сухого и граничного трения (в обьлчных-условиях и в вакууме).

Известен электролит для осаждения самосмазывающегося покрытия никель-графит, содержащий, г/л: сульфат никеля 300-450} хлорид никеля 20-50 борную кислоту 20-40} смачиватель, например лаурилсульфат натрия 0,05-1} мелкодисперсный графит 2-50. Электролит предназначен для получения равномерных покрытий при плотностях тока 3-15 только для композиции N1 - графит f

Однако xopoijee качество покрытий достигается при использовании очень высокой скорости перемешивания (предотвращающей образование и включение в осадок гидроокиси ник-еля) , а также большого расстояния между катодом и анодом. Помимо того, При нанесении покрытия на специальные марки сталей, железо, медь, медные сплавы и другие металлы требу€ тся применение подслоя другого металла, например никеля.

Наиболее близким по технической сущности к изобретению является электролит для нанесения самосл азывающихся покрытий на основе никеля и кобальта, содержащий соли осаждаемых метсшлов, например сульфаты ил хлориды, буферную добавку, например борную кислоту, и частицы твердой смазки, например частицы дисульфида молибдена, графита, нитрида бора и других 2 .

Недостатком известного электролита является то, что покрытия осаждаются в виде рыхлых неког пактных осадков в достаточно узком интервале рабочих плотностей тока

Целью изобретения является снижение шероховатости и повыиение плотности покрытий при расширении интервала рабочих плотностей тока.

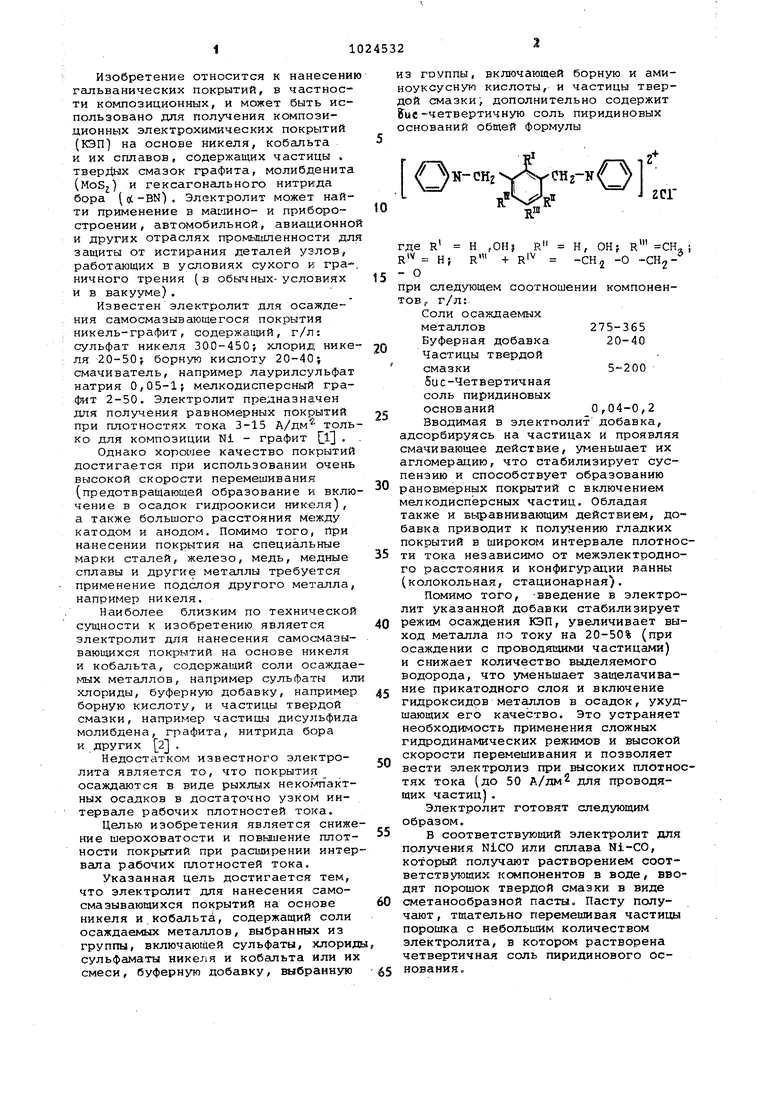

Указанная цель достигается тем, что электролит для нанесения самосмазывающихся покрытий на основе никеля и.кобальта, содержащий соли осаждаемых металлов, выбранных из группы, включающей сульфаты, : слорид сульфаматы никеля и кобальта или их смеси, буферную добавку, выбранную

из ГРУППЫ, включающей борную и аминоуксусную кислоты, и частицы твердой смазки, дополнительно содержит Sue-четвертичную соль пиридиновых оснований общей формулы

где R Н ,ОН| pji

Н, OHf CH

R Hf

-CHg -O -CH,,R + R 2 О

при следующем соотношении компонентов,, Г/Л

Соли осайсдаел1нх

металлов275-365

Буферная добавка20-40

Частицы твердой

смазки5-200

Sue-Четвертичная

соль пиридиновых

оснований0,04-0,2

Вводимая в электполит добавка, адсорбируясь на частицах и проявляя смачивающее действие, уменьшает их агломерацию, что стабилизирует суспензию и способствует образованию рановмерных покрытий с включением мелкодисперсных частиц. Обладая также и выравнивающим действием, добавка приводит к полунению гладких покрытий в широкогл интервале плотноти тока независимо от межэлектродного расстояния и конфигурации ванны (колокольная/ стационарная).

Помимо того, -введение в электролит указанной добавки стабилизирует режим осаждения КЭП, увеличивает выход металла по току на 20-50% (при осаждении с проводящими частицс1ми) и снижает количество выделяемого водорода, что уменьшает защелачивание прикатодного слоя и включение гидроксидрв металлов в осадок, ухудшающих его качество. Это устраняет необходимость применения сложных гидродинамических режимов и высокой скорости перемешивания и позволяет вести электролиз при высоких плотнотях тока (до 50 А/дм для проводящих частиц).

Электролит готовят следующим образом.

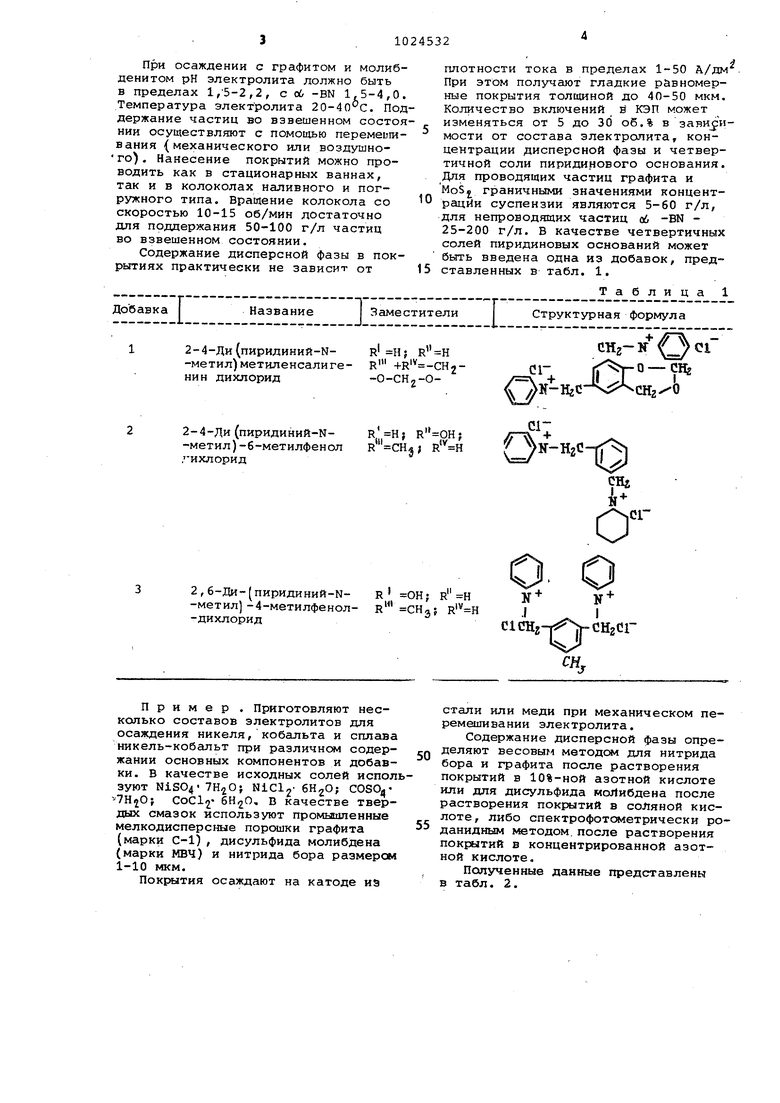

В соответствующий электролит для получения NiCO или сплава Ni-CO, который получают растворением соответствующих кс 1понентов в воде, вводят порошок твердой смазки в виде сметанообразной пасты. Пасту получают , тщательно перемешивая частицы порошка с небольшим количеством электролита, в котором растворена четвертичная соль пиридинового основания. При осаждении с графитом и молибденитом рН электролита должно быть в пределах 1,5-2,2, с об -BN 1,5-4,0. Температура электролита 20-40 С. Под держание частиц во взвешенном состоя нии осуществляют с помощью перемеишвания (механического или воздушного). Нанесение покрытий можно проводить как в стационарных ваннах, так и в колоколах наливного и погружного типа. Вращение колокола со скоростью 10-15 об/мин достаточно для поддержания 50-100 г/л частиц во взвешенном состоянии. Содержание дисперсной фазы в покрытиях практически не зависит от Добавка Название Заме плотности тока в пределах 1-50 А/дм При этом получают гладкие равномерные покрытия толщиной до 40-50 мкм. Количество включений и КЭП может изменяться от 5 до 30 об.% в зави имости от состава электролита, концентрации дисперсной фазы и четвертичной соли пиридинового основания. Для проводящих частиц графита и MoSj граничными значениями концентрации суспензии являются 5-60 г/л, для непроводящих частиц об -BN 25-200 г/л. В качестве четвертичных солей пиридиновых оснований может быть введена одна из добавок, представленных в табл. 1, Таблица 1 Структурная формула ли

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА | 1990 |

|

RU2026892C1 |

| Комплексная добавка в кислые электролиты для получения композиционных покрытий на основе никеля и сплава никель-кобальт | 1987 |

|

SU1544847A1 |

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НИКЕЛЬ-ВАНАДИЙ-ФОСФОР-НИТРИД БОРА | 2010 |

|

RU2437967C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2449063C1 |

| Электролит для получения композиционных никелевых покрытий | 1987 |

|

SU1557199A1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

| Способ получения композиционного электрохимического покрытия на стали | 2015 |

|

RU2618679C1 |

ЭЛЕКТРОЛИТ ДЛЯ-НАНЕСЕНИЯ САМОСМАЗЫВАИиЩХСЯ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ И КОБАЛЬТА, содержащий соли осаждаемых металлов, выбранных из группы, включающей сульфаты, хлориды, сульфаматы никеля и кобальта или их смеси, буферную добавку, выбранную из группы, включающей борную и аминоуксусную кислоты, и частицы твердой, смазки, отличающи йс я тем, что, с целью снижения шероховатости и повышения плотности покрытий при расширении интервала рабочих плотностей тока, он дополнительно содержит Бис -четвертичную соль пиридиновых оснований общей формулы f 1 Jzcr R™ где R Н, ОН; Гл Н, ОН R -- f г - LI и в1 - СНэ R Н R -CHg-0-CHe-0при следующем,соотношении компонентов, г/л: Соли осаждаемых металлов275-365 Буферная добавка20-40 Частицы твердой смазки5-200 бис-Четвертичная соль пиридиновых оснований 0,04-0,2

2,6-Ди- пиридиний-Ы-метил)-4-метилфенол-дихлорид

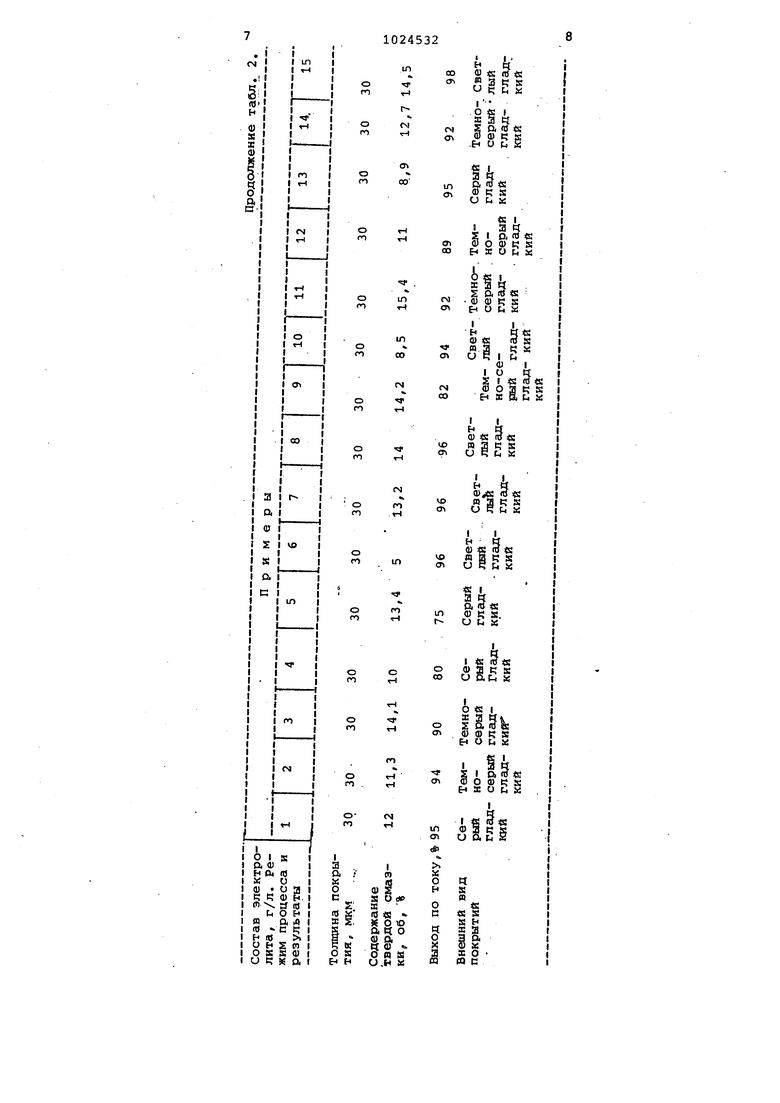

Пример . Приготовляют несколько составов электролитов для осалсдения никеля, кобашьта и сплава никель-кобальт при различием содержании основных компонентов и добавки. В качестве исходных солей исползуют NiS047H20; NiCl2 SHgO; COSO VHjO; CoCl2 6H2O, В качестве твердых смазок используют промышленные мелкодисперсные порошки графита (марки С-1), дисульфида молибдена (марки МВЧ) и нитрида бора размером 1-10 мкм.

Покрытия осаждают на катоде из

R ОН; R Н

ClCHz

стали или меди при механическом перемешивании электролита.

Содержание дисперсной фазы определяют весовым методе для нитрида

0 бора и графита после растворения покрытий в 10%-ной азотной кислоте или для дисульфида иоЛибдена после растворения покрытий в соЛяной кислоте, либо спектрофотсметрически ро5данидным методом, после растворения покрытий в концентрированной азотной кислоте.

Полученные данные представлены в табл, 2.

Для сравнения были получены данные в отсутствии лобавок 5ис-четвертичныхсолей пиридиновых оснований при

сохранении остальных характеристик, электролита и режима неизменными.Полученные данные представлены в табл. 3.

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ПРОСТАВОК | 2015 |

|

RU2634128C2 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сайфуллин Р.С.fКомбинированные электрохимические покрытия и материалы | |||

| М., Химия, 1972, с.76-77, 109-111. | |||

Авторы

Даты

1983-06-23—Публикация

1980-12-22—Подача