а

СП

4i

00

Изобретение относится к гальванотехнике, в частности к электролитическому нанесению толстослойных медных покрытий на изделия различного профиля.

Известен водный электролит меднения, содержащий сернокислую медь и серную кислоту lU.

Однако использование данного электролита для скоростного наргицивания толстых слоев меди ограничено из-за относительно небольшой растворимости пятиводного сульфата меди в кислой среде, необходимости применения специальных режимов электролиза и невысокой рассеивающей способности электролита.

Наиболее близким к изобретению по составу и технической сущности является водный электролит меднения - содержащий сульфамат меди, сульфаминовую кислоту и катионный краситель в качестве поверхностно-активной добавки 2 .

Однако известный электролит имеет ограниченный срок службы, кроме того, продукты окисления органической добавки загрязняют электролит и ухудшают качество получаемых медных осадков.

Целью изобретения является повышение эффективности процесса.

Указанная цель достигается тем, что электролит, содержащий сульфамат меди, сульфаминовую или серную кислоту и поверхностно-активную добавку, в качестве последней содержит пирофосфат щелочного металла при следующем соотношении компонентов, г/л:

Сульфамат меди 240-260

Пирофосфат щелочного металла2,5-5,0

Сульфаминовая

или серная кислота До рН 0,3-0,8

Введение в электролит пирофосфата щелочного металла, в качестве которого можно использовать соли калия или натрия, позволяет увеличить срок службы электролита до 1300 Л-ч/л упростить операции по анализу и корректировке электролита и повысить качество получаемых покрытий вследствие полного устранения эффекта шишкования.

Процесс меднения рекомендуется проводить при рН 0,3-0,8; катодной плотности тока 10-12 А/дм и 25-30 с При перемешивании плотность тока можно увеличить до 15 А/дм. Рекомендуется использовать медные аноды марки АМФ.

Из предлагаемого электролита осаждаются толстые, до 8 мм, мелкозернистые медные покрытия с матовой поверхностью, обладающие адгезией к полимерным композициям.

Методика приготовления электролита заключается в растворении требуемых количеств сульфамата меди в подкисленной серной или сульфаминовой кислотой до рН 1 дистиллированной воде (во избежание гидролиза солей меди). По окончании растворения сульфамата меди в раствор вводятся 5 требуемые количества пирофосфатов, а рН доводится до требуемого значения серной или сульфаминовой кислотой.

Верхний пред1ел концентрации сульQ фамата меди - 260 г/л - объясняется пределом растворимости сульфамата меди .

При концентрациях ниже 240 г/л скорость осаждения из сульфаматного 5 электролита падает, теряется скоростное преимущество предлагаемого электролита. .

Рабочий интервал рН равен 0,3-0,8. Это значение рН предотвращает вы падение основных солей в прикатодном слое в рабочем интервгше плотностей тока.

Выравнивающий эффект, обусловленный Нсшичием в электролите пирофос. фатов, четко проявляется при концентрации пирофосфата от 1 г/л. При концентрации пирофосфата 6 г/л начинается пассивация анодов. С учетом необходимого ресурса пирофосфатов в электролите, достаточного для сведения числа корректировок к минимуму, повышения работоспособности

электролита и обеспечения эффекта

/

выравнивания, концентрация пирофосфатов выбрана в пределах 2,55 5 г/л. Это позволяет после прохождения через электролит 1300 А.ч/л откорректировать его добавлением , 1,5 г/л пирофосфата щелочного металла.

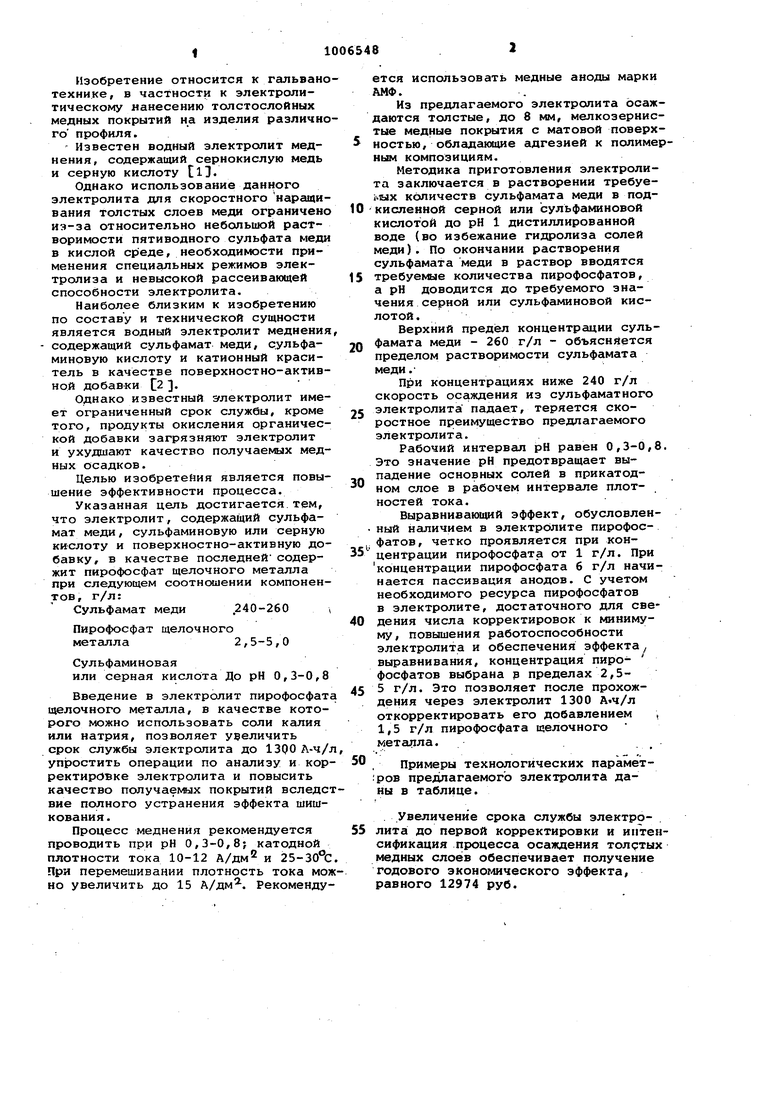

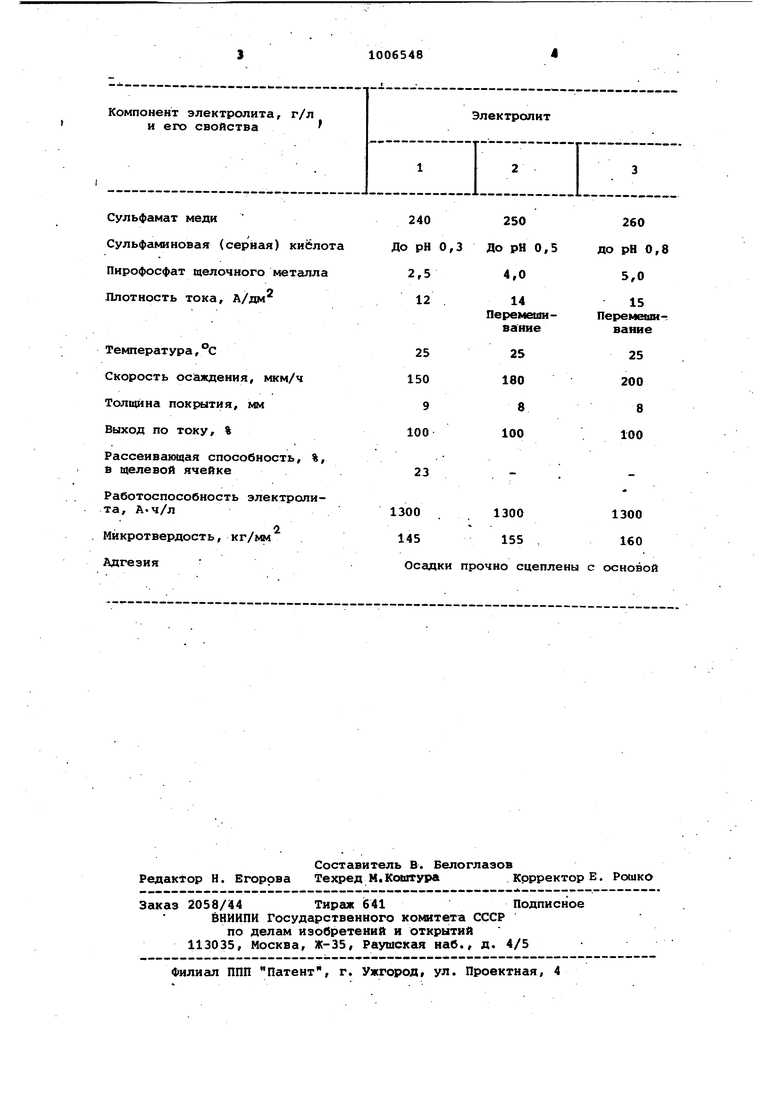

Ц - - . , Примеры технологических параметров предлагаемого электролита даны в таблице.

Увеличение срока службы электролита до первой корректировки и интенсификация процесса осаждения толстых медных слоев обеспечивает получение годового экономического эффекта, равного 12974 руб.

Сульфамат меди

Сульфаминовая (серная) киёло

Пирофосфат шелочного металла

л

Плотность тока. А/дм

Температура,°С Скорость осаждения, мкм/ч Толщина покрытия, мм Выход по току, %

Рассеивающая способность, %, в щелевой ячейке

Работоспособность электролита, А«ч/л

2 Микротвердость, кг/мм

Адгезия

240

250

260

о рН 0,3

До рН 0,5

до рН 0,8 4,0 2,5 12 5,0

14

15

ПереманиПеремешиваниевание

25

25

25 150 9

180 200 8

8 100

100 100

23- .

«

300 13001300

145 155 , 160 Осадки прочно сцеплены с основой

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ | 2002 |

|

RU2219293C1 |

| Электролит меднения | 2022 |

|

RU2799366C1 |

| Электролит для меднения алюминия и его сплавов | 1990 |

|

SU1705416A1 |

| Электролит меднения | 1982 |

|

SU1094868A1 |

| Электролит для гальванического меднения стали | 1973 |

|

SU540946A1 |

| Способ изготовления матрицы вырубного штампа | 1984 |

|

SU1237280A1 |

| Электролит меднения | 1990 |

|

SU1761820A1 |

| ЭЛЕКТРОЛИТ ДЛЯ МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2094543C1 |

| Раствор для анодной обработки стальных деталей | 1978 |

|

SU775188A1 |

| Способ нанесения гальванических покрытий медью | 2022 |

|

RU2779419C1 |

ЭЛЕКТРОЛИТ МЕДНЕНИЯ, содержсцций сульфгшат меди, сульфаминовую или серную кислоту и поверхиостно-активную добавку, отлич аюц и и с я . тем, что, с целью повнпения эффективности прбцесса, ои в качестве поверхностно-активной добавки содержит пирофосфат щелочного металла при следуккцем соотношении компонентов, г/л: Сульфамат 240-260 .меди Пирофосфат целочнога металла 2,5-5.,О Сульфгшиновая или серная , До рН 0,3-0,8 кислота

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ямпольский А.-М,; и Ильин В.А | |||

| Краткий справочник гальванотехника, Л., Машиностроение, 1972, с | |||

| Устройство для усиления слабых электрических токов | 1957 |

|

SU113115A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пранцу лите Р.Г., Янушевичене Ю.А | |||

| Влияние добавок на физикомеханические свойства медных покрытий в сульфаматном электролите.В сб | |||

| Исследования в области электроосгикдения металлов, Вильнюс, .1976, 6, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1983-03-23—Публикация

1981-07-16—Подача