00 Од

to 1 Изобретение относится к медицине а именно к ортопедической стоматоло гии . Целью изобретения является повышение прочности соединения пластмас совых искусственных зубов. Способ осуществляют следующим образом, Снимают слепок с протезного поля изготавливают шаблоны с прикусными валиками, определяют центральную окклюзию, изготавливают восковую композицию протеза, получают гипсовую форму, в которую заливают базис ный материал- полиуретан, стандартными пластмассовыми губами и базисным материалом предварительно прокладываот промежуточный слой из смеси метши- : ч-крилата и полиметилметакрилата в соотношении l.tjS-ZjO и проводят одновременно отверждение этой смеси и полиуретана, используемого в качестве базисного материала, Благодаря использованию операции предварительного прокладьшания промежуточного слоя, представляющего собой смесь метилметакрилата и поли eтилмeтaкpилaтa, взятых в соотно;ле п-1и 1:1,5-2,0, и одновременного отверждения этой смеси и полиуретана, происходит возникновение прочиьгх химических связей базисом :г материалом стандартных пластмассовых зубов. Это происходит за счет того, что материал промежуточного .:;.тгоя имеет достаточное количество свободных радикалов для 1- нициирования и полимеризации метилмета :рилат и образования химических связей с материалом зубов, за счет частичн го их растворе ия в метилметакрилат а также за счет реакций двойных свя зей метилметакрила а со свободными изодиа 1атнь ми группами 11еотвер 1сденного полиуретана. Пример 1, Для изготовления съемных пластиночных протезов по оп санному способу вначале снимают рабочий оттиск с челюсти, на которую цвлают протез, и вспомогательной оттиск с противоположной челюсти, В качестве слепочного материала используют гипс, из которого отливали гипсовую модель. На рабочем слепке ,1ыполняют прикуснь е восковые валики :i определяют окклюзию анатомо-физиолопг-егк.м способом, после чего 52 модели гипсуют в окклюзатор. Постановку зубов осуществляют в соответствии с зубами-антагонистами или по стеклу (при изготовлении протеза на беззубую челюсть). Восковую композицию протеза проверяют в полости рта, производят окончательную моделировку протеза. Затем восковую композицию протеза гипсуют обратным способон в обычную кювету, вываривают воск в водной бане при температуре кипящей воды. Приготовленную таким образом форму сушат при комнатной температуре 4-5 ч, наносят на нее изоляционньш слой лака Изокол. Из бюгельного воска моделируют сетку по форме вершины альвеолярного гребня и отливают ее из кобальто-хромового сплава. Затем готовят смесь метилметакрилата и полиметилметакрилата в соотношении 1:0,5 и наносят ее с помощью зубоврачебного шпателя на искусственные зубы тонким слоем После этого их заливают заранее приготовленным базисным материалом - полиуретаном СКУ-ПФЛ, а по вершине альвеолярного гребня укладьгоают сб;тку из кобальто-хромового сплава. Полиуретан С1СУ-ПФЛ синтезируют следующим образом. В трехгорлую колбу помещают навеску форполимера СКУ-ПФЛ. Навеска зависит от количества протезов (на один протез идет примерно 10 г форполимера). Форполимер подогревают до 40-60°С и при перемешивании вакуумируют 1 ч. Затем содержимое колбы охлаждают до 20-25°С. Берут навеску отвердителя Диамета-х (по ТУ 6-14-980-73), которую расчитывают по формуле х ав84-Tooгде X - количество отвердителя - диамета (4,4-метилен-бис-ортохлоранилина), вес.ч,; а - количество форполимера, вес.ч.; в - содержимое NCO-групп в форполимере СЮ-ПФЛ, %; 267 - молекулярный вес отвердителя Диамета-х | 8 молекулярный вес двух NCOгрупп форполимера. -1°- 084-150 92,

Навеску отвердителя расплавляют при в фарфоровом стаканчике и вводят в колбу с форполимером, содер жимое колбы перемешивают под вакуумом в течение 3-5 мин.

Кювету с гипсовой формой, в которую между стандартными пластмассовыми зубами и базисным материалом полиуретаном проложен промежуточный слой, представляющий собой .смесь метилметакрилата.и полиметилметакрилата, оставляют для предварительной полимеризации при комнатной температуре на 16 ч, таким образом происходит одновременное отверждение полиуретана и смеси, вьщержка в суховоздушном шкафу при 100-120 С проводится 3 ч. Затем кювету охлаждают. Из охлажденной кюветы извлекают готовый протез и обрабатывают его: срезают ножницами излишки по краю протеза, закругляют края с помощью эластичных дисков на бормашине, а окончательную отделку проводят фетровыми фильцами на шлейф-машине с орошением водой. Пример 2. Изготовление прот зов ведут по примеру 1, с той лишь разницей, что промежуточный слой между искусственными зубами и базис ным материалом представляет собой смесь метилметакрилата и полиметилметакрилата, взятых в соотношении П р и м е р 3. Изготовление протезов ведут по примеру 1 при соотношении метилметакрилата и полиметилметакрилата 1:1,5. П р и м е р А. Изготовление протезов ведут по примеру 1 при соотношении метилметакрилата и полиметилметакрилата 1:2. П р и м е р 5. Изготовление протезов ведут по Примеру 1 при соотношении метилметакрклата и полимети метакрилата 1:2,5. Полученные образць были испытаны на разрывной машине УШ-5 для определения прочностных характеристик, а для определения количества циклов до отслоения на растяжение и сжатие на испытательной машине МРС-2. Полу ченные результаты физико-механических свойств приведены в табл. i

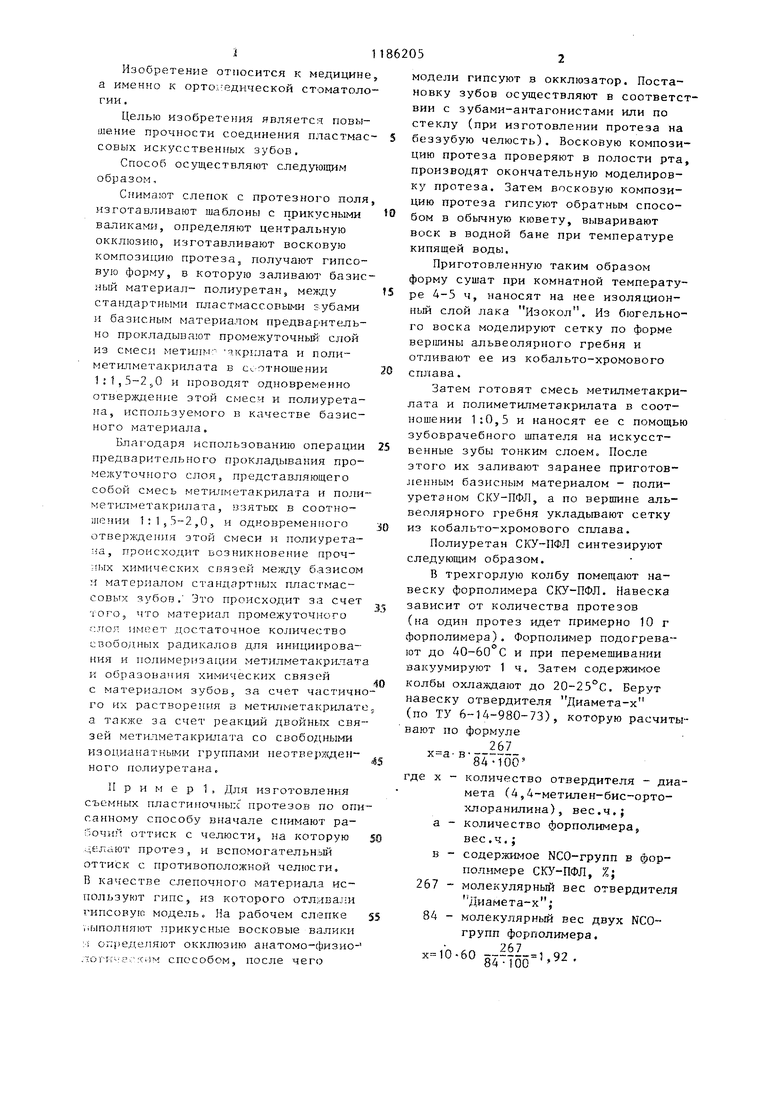

Таблица 1

Показатели

Пример

ГГГТГ1Т Т

Адгезионная прочность на границе зубыпластмасса, кгс/см 3,0 3,2 3,9 3,85 3,3

Адгёзионная прочность на границе пластмасса-полиуретан,

кгс/см 1,5 1,5 1,6 1,65 1,4 Количество циклов до отсложения на растяжение ,

7,0 7,5 14,0 14,5 8,0 сжатие Как видно из табл. 1 наиболее :благоприятные результаты получены у образцов, изготовленных в результате проведения опытов 3 и 4, где соотношение компонентов для получсния промежуточного слоя - метилметакрилата и полиметилметакрилата 1:1,5-2,0. Это объясняется тем оптимальным соотношением функциональных групп полиуретана и двойных связей метилметакрилата, а также достаточным количеством свободных радикалов полиметилметакрилата для инициирования реакции полимеризации метилметакрилата, причем скорость инициирования позволяет частично размягчаться поверхности стандартных пластмассовых зубов JB метилметакрилате. Для по.чучения сравнительных данных было изготовлено 6 протезов по предлагаемому и 6 протезов по иэ- вестному способам. По истечении трех, а затем и шести месяцев бьию проведено микроскопическое излучение шлифов, которые изготавливались на уровне боковых резцов к первых моляров. Данные исследования приведены в табл. 2.

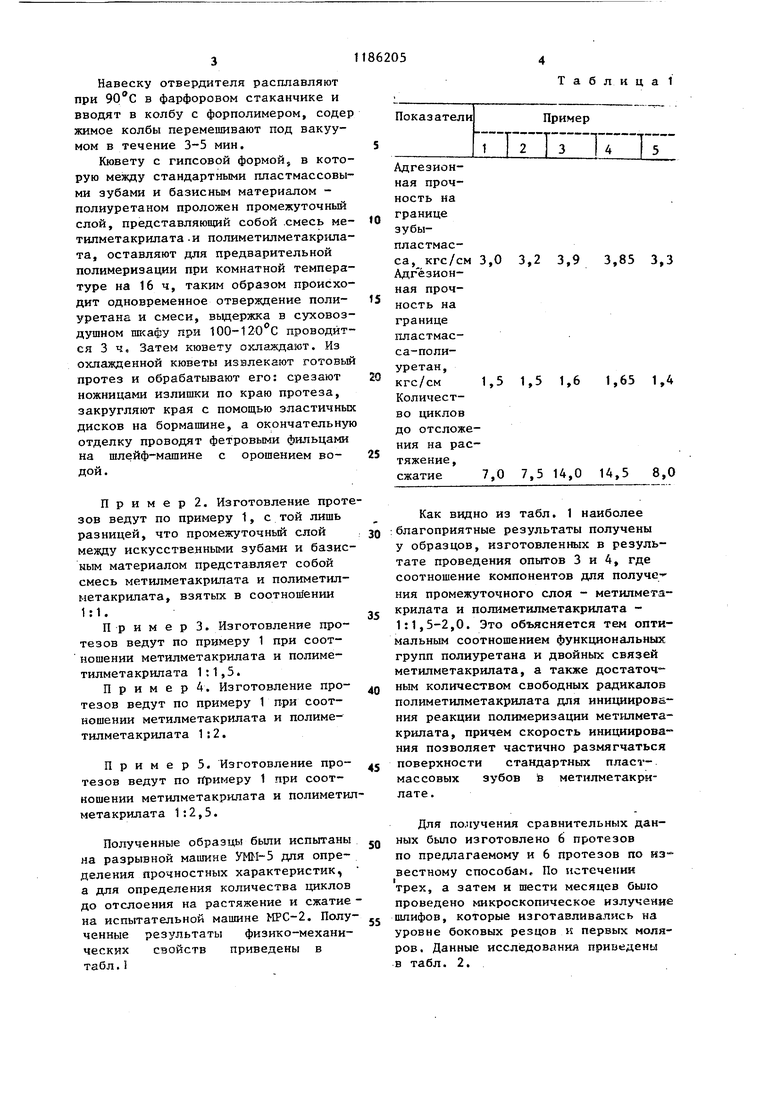

Т а б л и ц а 2 Есть/нет Есть/нет

i..,; ь/нет Есть/нет Нет/нет Есть/нет

Как видно из табл. 2, качественные характеристики съемных пластиночных протезов, изготовленн1)1х по предлагаемому способу, намного вьпче, -;ем у протезов, изготовленных по известному способу. Во всех протезах, изготовленных по известному способу, в связи с малой прочностью сцепления, вернее отсутствия связи между искусственными зубами и базисом, имеется и(ель между ними, вследствие чего н эту щель попадает микрофлора полости рта и остатки пищи. Так как гигиеническое, очищение щели затруднено, то уже через три месяца появляется гнилостный запах от протеза.

В протезах же, изготовленных

по предлагаемому способу, щель между искусственными зубами и базисом полностью отсутствует благодаря повышению прочности их связи, чему

способствует наличие промежуточного слоя, обеспечивающего химическую связь между ними. В результате повышения прочности соединения искусственных зубов из акриловой пластмассы с базисом-полиуретаном значительно улучиыются качественные характеристики протезов за счет отсутствия попадания микрофлоры между зубами и базисом, а следовательно, и запаха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Съемный пластиночный зубной протез с армированным базисом | 2022 |

|

RU2791989C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2003 |

|

RU2224480C2 |

| СЪЕМНЫЙ ПЛАСТИНОЧНЫЙ ПРОТЕЗ | 1999 |

|

RU2162307C1 |

| Способ изготовления съемного пластиночного зубного протеза с полимерной сеткой для армирования базисов съемных зубных протезов верхней челюсти | 2022 |

|

RU2791086C1 |

| ПОЛНЫЙ СЪЁМНЫЙ ПРОТЕЗ НИЖНЕЙ ЧЕЛЮСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2214196C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2010 |

|

RU2427345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ С ЭЛАСТИЧНОЙ ПОДКЛАДКОЙ | 2003 |

|

RU2224481C2 |

| СПОСОБ ФИКСАЦИИ ЦЕНТРАЛЬНОГО СООТНОШЕНИЯ ЧЕЛЮСТЕЙ ЖЕСТКИМИ ПРИКУСНЫМИ ШАБЛОНАМИ | 2023 |

|

RU2820813C1 |

| Способ моделирования искусственного нёба полных съёмных зубных протезов | 2020 |

|

RU2738017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2008 |

|

RU2386413C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ПЛАСТИНОЧНЫХ ПРОТЕЗОВ путем снятия оттисков, изготовления шаблонов с прикусными валиками, определения центральной окклюзии, изготовления восковой композиции, получения гипсовой формы, в которую заливают базисный материал, отличающийся тем, что, с целью повышения прочности соединения пластмассовых искусственных зубов, предварительно между стандартными пластмассовыми зубами и базисным материалом прокладывают промежуточный слой из смеси метилметакрилата и полиметилметакрилата в соотношении 1:1,5-2,0.

| Патент США № 4024636, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1985-10-23—Публикация

1981-07-27—Подача