Изобретение относится к медицине, а именно к ортопедической стоматологии, и может быть использовано для изготовления съемных зубных протезов.

Ортопедическая стоматология предъявляет повышенные и все более жесткие требования к конструкционным материалам для съемных зубных протезов, т.к. функциональная ценность протезов в большой мере зависит от качественных характеристик базисного материала.

По литературным данным, до 98% съемных зубных протезов в мире изготавливается из акриловых пластмасс. При этом широко известно о серьезных недостатках акриловых пластмасс: это недостаточная прочность при статическом изгибе, низкая удельная ударная вязкость, что приводит к частым поломкам протезов, довольно большая усадка (до 6-8%), что может выражаться в несоответствии внутренней поверхности базиса протеза и протезного ложа, а также наличие остаточного мономера, являющего протоплазматическим ядом, который оказывает негативное влияние на ткани протезного ложа и организм в целом.

Известен способ изготовления съемных зубных протезов, состоящий в том, что предварительно подготавливают восковую модель протеза, которая гипсуется в металлическую кювету. После затвердения гипса воск размягчают, нагревают в течение 15-20 мин и удаляют с помощью кипящей воды и получают полую форму протеза. Кювету сушат на воздухе в течение 12 ч. Тестообразной смесью композиции смол для базиса протеза, состоящей из порошковой компоненты (в основном из полиметилметакрилата) и жидкой компоненты (в основном из мономера метилметакрилата), заполняют форму и сжимают смесь, затем полимеризуют в горячей воде. После нагрева в горячей воде при температуре 70oС в течение 30-90 мин форму прогревают в кипящей воде 25-30 мин (Авт. св. СССР N 1708325, МКИ А 61 С 13/00, 13/02, опубл. 30.01.92).

Недостатком этого способа изготовления стоматологических протезов является, во-первых, длительность процесса до 13 ч. Во-вторых, полимеризация в воде не обеспечивает равномерного прогрева протеза, так как тепло поступает с внешней поверхности заготовки протеза, что не обеспечивает хорошего качества протеза из-за образования линейных деформаций и усадки материала протеза.

Известен способ изготовления съемных зубных протезов из акриловых пластмасс, состоящий в том, что получают оттиск протезируемой части ротовой полости, производят моделирование восковой композиции протеза с последующей заменой воска на пластмассу и проводят полимеризацию протеза в диэлектрической кювете с помощью СВЧ-энергии. Для этого производят гипсование восковой модели зубного протеза в диэлектрическую кювету. Дают время застыть гипсу. После застывания гипса размягчают восковую модель зубного протеза в СВЧ-печи при 500-700 Вт СВЧ-мощности в течение 1-2 мин. Раскрывают кювету, удаляют размягченный воск. Вымывают остатки воска кипящей водой. Подсушивают гипсовую форму в СВЧ-печи при 250-350 Вт СВЧ-мощности в течение 5-10 мин. Покрывают гипсовую форму слоем разделительного лака. Подготавливают используемый материал по технологической инструкции в зависимости от его типа. Размещают тестообразный используемый материал в гипсовой модели. После чего производят прессование с усилием 4600-5400 кгс. После прессования фиксируют части той же кюветы и размещают кювету в СВЧ-печи на краю столика. Нагревают протез в СВЧ-печи в определенном режиме. Затем вынимают кювету из печи, охлаждают, извлекают зубной протез и проводят окончательную обратоку (Пат. РФ 2157140, МКИ А 61 С 13/00, опубл. 2000).

К недостаткам известного способа относятся все вышеуказанные недостатки акриловых пластмасс, а также необходимость использования специального оборудования.

Известен наиболее близкий к заявленному способ изготовления съемного зубного протеза на основе полиуретанов, включающий формирование базиса и эластичного подкладочного слоя, состоящий в том, что для получения базиса съемного зубного протеза используют композицию, содержащую диизоцианат, олигополиатомный спирт и дибутилдилаурат олова в качестве катализатора с последующим формированием базиса, включающем получение оттиска протезируемой части ротовой полости, изготовление по оттиску восковой модели протезируемой части ротовой полости с последующим формованием гипсовой модели с восковой композицией в кювету для свободного литья с использованием формовочной массы, выдерживание формовочной массы до ее застывания, установление искусственных зубов, снабженных специальными приспособлениями (крампоны, отверстия для сцепления с базисом протеза), в соответствии с их отпечатками в формовочной массе, заливку в кювету подготовленной композиции, выдерживание для образования полимера, затем раскрывают кювету, извлекают протез и проводят окончательную обработку протеза (Пат. США 4024636, МКИ А 61 С 13/00, опубл. 1977).

Однако в известном способе в качестве диизоцианата используют 4,4'-дициклогексилметандиизоцианат, изофорондиизоцианат, гексаметилендиизоцианат, 2,2,4-триметил-1,6-гексадиизоцианат, ксилилендиизоцианат, "димерил"-диизоцианат, метилциклогексилдиизоцианат и продукт взаимодействия 3 молей гексаметилендиизоцианата с 1 молем воды.

Используемые диизоцианаты требуют особых условий подготовки - дегазация под вакуумом проводится в течение 2-3 ч, а также особых условий хранения - под сухим азотом в специальных емкостях. Известный способ также включает дополнительное получение преполимера перед заливкой в кювету для полимеризации.

Кроме того, в известном способе получают полимерный базис съемных зубных протезов с недостаточно высокой твердостью: твердость получаемых базисов составляет 40-70 в условных единицах по Шор Д, что усложняет процесс получения съемного зубного протеза за счет использования дополнительных приспособлений при установке искусственных зубов (крампоны, отверстия) для сцепления с базисом протеза.

Известным способом можно получить только двухслойный съемный зубной протез, т. к. состав композиций для формирования базиса и подкладочного слоя определен таким образом, чтобы в протезе происходило взаимодействие реакционных групп базиса и подкладочного слоя, т.е. известным способом невозможно получить съемный зубной протез без подкладочного слоя. Однако на практике очень часто при отсутствии особых показаний достаточно изготовление протеза только с жестким базисом, что приводит к удешевлению процесса.

Изобретение решает задачу упрощения и удешевления способа получения съемных зубных протезов с повышенными физико-механическими свойствами из материала на основе полиуретанов.

Поставленная задача решается за счет того, что в способе изготовления съемных зубных протезов, включающем получение оттиска протезируемой части ротовой полости, изготовление по оттиску восковой модели протезируемой части ротовой полости с последующим формованием гипсовой модели с восковой композицией в кювету для свободного литья с использованием формовочной массы, выдерживание формовочной массы до ее застывания, установление искусственных зубов в соответствии с их отпечатками в формовочной массе, заливку в кювету композиции, содержащей диизоцианат, полиатомный спирт и катализатор, выдерживание для образования полимера, извлечение и окончательную обработку протеза, для заливки в кювету используют композицию, содержащую в качестве диизоцианата 4,4'-дифенилметандиизоцианат при следующем соотношении компонентов, мас. ч.:

4,4'-Дифенилметандиизоцианат - 100,0

Полиатомный спирт - 94,4-111,0

Катализатор - 0,1-0,3

В качестве полиатомного спирта композиция может содержать олигооксипропилентриол с молекулярной массой 370 (Лапрол 373, ТУ-113-03-604-86) или с молекулярной массой 500 (Лапрол 503, ТУ-6-05-1679-83) или его смесь с олигооксипропиленгликолем с молекулярной массой 500 (Лапрол 502, ТУ-6-05-18-54-78) или с 1,4-бутандиолом (ТУ-64-5-120-75).

В качестве катализатора композиция содержит дибутилдилаурат или октоат олова.

При необходимости получения окрашенного базиса композиция может содержать краситель, например пигмент красный 5С (ТУ 6-14-588-79), в количестве 0,0001-0,00015 мас. ч., т.е. следы.

Предлагаемый способ позволяет получить съемный зубной протез на основе полиуретана с повышенными физико-механическими свойствами, с твердостью базиса выше 75 усл. ед. по Шор Д, что позволяет устанавливать искусственные зубы без каких-либо приспособлений и приводит к упрощению и удешевлению способа получения съемных зубных протезов. Использование промышленно производимых компонентов позволяет сделать производство таких протезов массовым.

Изобретение иллюстрируют примеры.

Пример 1

Моделируют восковую конструкцию зубного протеза, тщательно выводя конфигурацию его наружной поверхности. Производят формование восковой модели протеза в специальной кювете с помощью кремнийорганической формовочной массы, дают время застыть формовочной массе, после застывания разбирают кювету и удаляют воск, гипсовую модель изолируют полиуретановым лаком, содержащим полиуретан СКУ-ПФЛ-100 мас. ч. , диамет-Х (метиленбис-орто-хлоранилин) 18 мас. ч. и ацетон 30 мас. ч., формируют литниковые ходы, устанавливают искусственные зубы соответственно их отпечаткам в полученной форме и собирают кювету. Затем через литниковые ходы в кювету заливают композицию для образования базиса. Композицию получают плавлением 4,4'-дифенилметандиизоцианата при 50oС, вакуумированием в течение 4 мин и смешиванием расплава 4,4'-дифенил- метандиизоцианата (4,4'-МДИ, ТУ-113-03-604-86) с раствором катализатора в полиатомном спирте под вакуумом в течение 20 с при следующем соотношении компонентов мас. ч.:

4,4'-Дифенилметандиизоцианат - 100,0

Олигооксипропилентриол, М.м. 370 - 100,0

Дибутилдилаурат олова - 0,12

Полученную смесь заливают в подготовленную кювету с конфигурацией базиса. Кювету со смесью помещают в термостат на 2 ч при 80oС. После остывания кювету раскрывают, извлекают зубной протез, удаляют литники и производят окончательную обработку протеза.

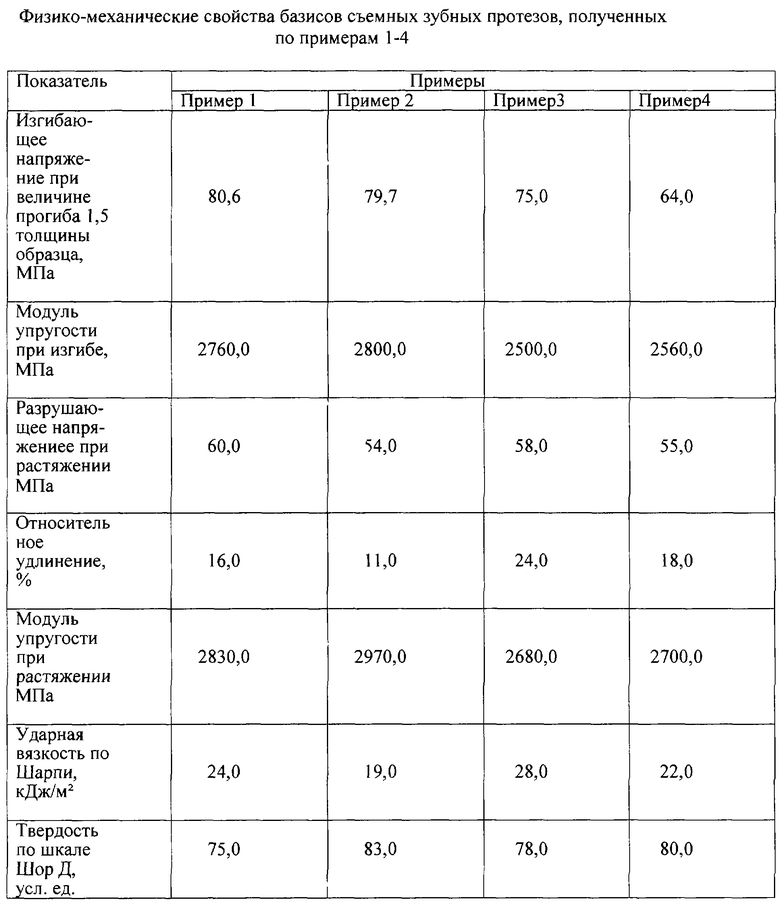

Физико-механические свойства полиуретанового базиса приведены в таблице.

Пример 2

Изготовление съемного зубного протеза проводят в соответствии с примером 1, но для образования базиса используют композицию следующего состава, мас. ч.:

4,4'-Дифенилметандиизоцианат - 100,0

Олигооксипропилентриол, М.м. 500 - 80,0

1,4-Бутандиол - 14,4

Дибутилдилаурат олова - 0,1

Полученную смесь заливают в подготовленную кювету с конфигурацией базиса. Кювету со смесью выдерживают при комнатной температуре в течение 10 ч. Затем кювету раскрывают, извлекают зубной протез, удаляют литники и производят окончательную обработку протеза.

Физико-механические свойства полиуретанового базиса приведены в таблице.

Пример 3

Изготовление съемного зубного протеза проводят в соответствии с примером 1, но для образования базиса используют композицию следующего состава, мас. ч.:

4,4'-Дифенилметандиизоцианат - 100

Олигооксипропилентриол, М.м. 500 - 23,5

Олигооксипропилентриол, М.м. 370 - 87,0

Дибутилдилаурат олова - 0,15

Физико-механические свойства полиуретанового базиса приведены в таблице.

Пример 4

Изготовление съемного зубного протеза проводят в соответствии с примером 1, но для образования базиса используют композицию следующего состава, мас. ч.:

4,4'-Дифенилметандиизоцианат - 100,0

Олигооксипропилентриол, М.м. 500 - 103,0

1,4-Бутандиол - 8,0

Октоат олова - 0,3

Физико-механические свойства полиуретанового базиса приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ С ЭЛАСТИЧНОЙ ПОДКЛАДКОЙ | 2003 |

|

RU2224481C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2010 |

|

RU2427345C1 |

| СЪЕМНЫЙ ЗУБНОЙ ПРОТЕЗ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2396937C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2008 |

|

RU2386413C1 |

| НЕСЪЕМНЫЙ КОМБИНИРОВАННЫЙ ЗУБНОЙ ПРОТЕЗ С ПОЛИУРЕТАНОВЫМ КАРКАСОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2491048C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕЛЮСТНО-ЛИЦЕВЫХ ПРОТЕЗОВ | 2010 |

|

RU2425653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2010 |

|

RU2427346C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНОГО ПРОТЕЗА | 2015 |

|

RU2603715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ЧЕЛЮСТНО-ЛИЦЕВОГО ЭПИТЕЗА | 2022 |

|

RU2796887C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БАЗИСА СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2003 |

|

RU2224482C2 |

Изобретение относится к ортопедической стоматологии. Способ изготовления съемных зубных протезов включает получение оттиска протезируемой части ротовой полости, изготовление по оттиску восковой модели протезируемой части ротовой полости, с последующим формованием гипсовой модели с восковой композицией в кювету для свободного литья с использованием формовочной массы, выдерживание формовочной массы до ее застывания, установление искусственных зубов в соответствии с их отпечатками в формовочной массе, заливку в кювету композиции, содержащей диизоцианат, полиатомный спирт, катализатор, выдерживание до образования полимера, извлечение и окончательную обработку протеза. Способ позволяет удешевить получение зубных протезов с повышенными физико-механическими свойствами. 1 табл.

Способ изготовления съемных зубных протезов, включающий получение оттиска протезируемой части ротовой полости, изготовление по оттиску восковой модели протезируемой части ротовой полости с последующим формованием гипсовой модели с восковой композицией в кювету для свободного литья с использованием формовочной массы, выдерживание формовочной массы до ее застывания, установление искусственных зубов в соответствии с их отпечатками в формовочной массе, заливку в кювету композиции, содержащей диизоцианат, полиатомный спирт и катализатор, выдерживание для образования полимера, извлечение и окончательную обработку протеза, отличающийся тем, что для заливки в кювету используют композицию, содержащую в качестве диизоцианата 4,4-дифенилметандиизоцианат при следующем соотношении компонентов, мас.ч:

4,4′-Дифенилметандиизоцианат 100,0

Полиатомный спирт 94,4-111,0

Катализатор 0,1-0,3

| Способ изготовления зубных протезов из акриловых пластмасс | 1989 |

|

SU1708325A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ ЗУБНЫХ ПРОТЕЗОВ | 1998 |

|

RU2157140C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ С ДВУХСЛОЙНЫМ КОМПОЗИЦИОННЫМ ПОКРЫТИЕМ | 1992 |

|

RU2076661C1 |

Авторы

Даты

2004-02-27—Публикация

2003-02-21—Подача