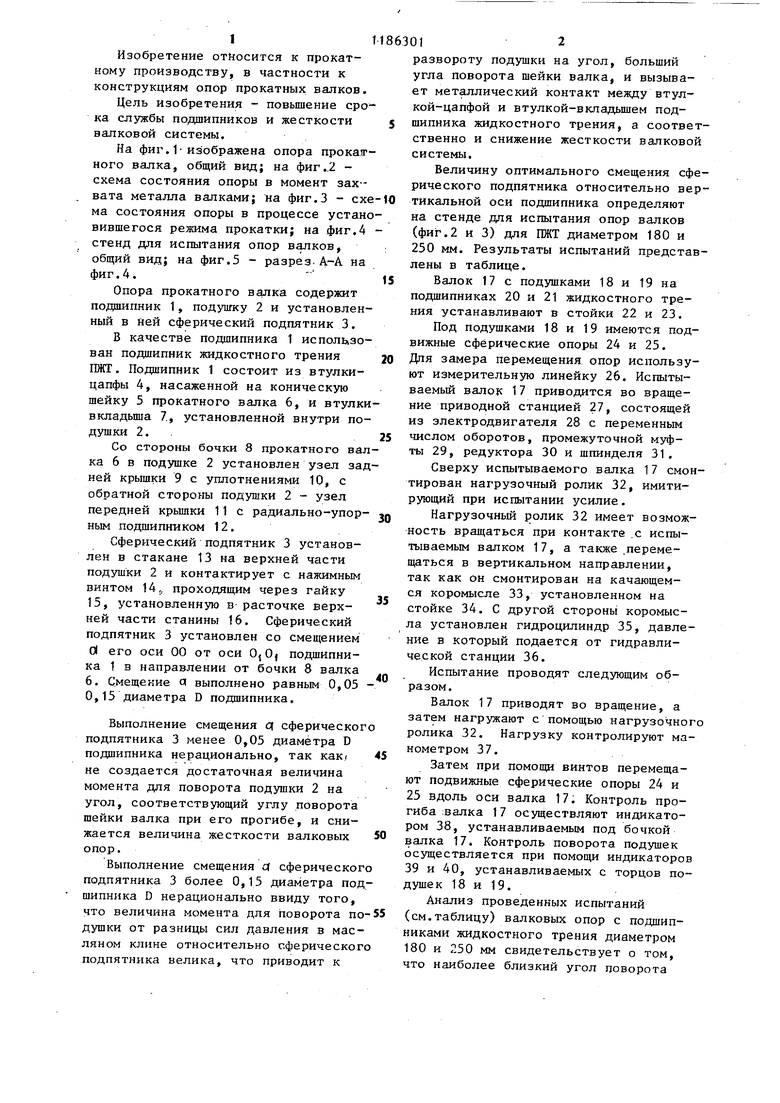

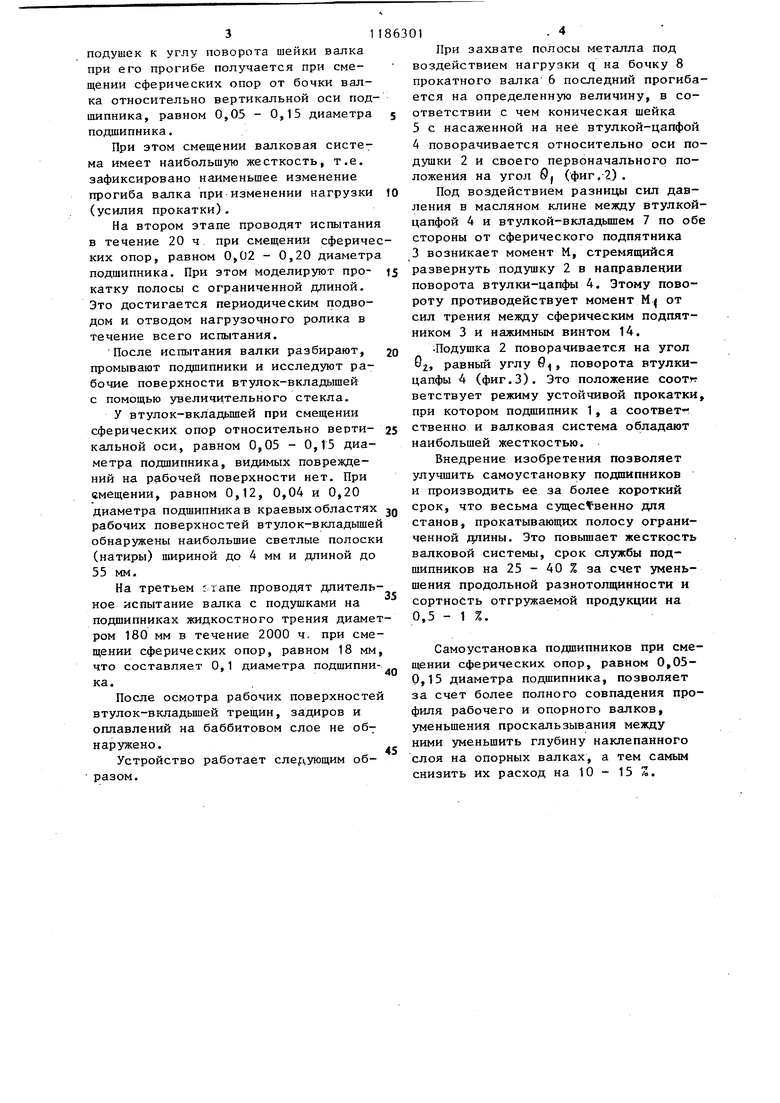

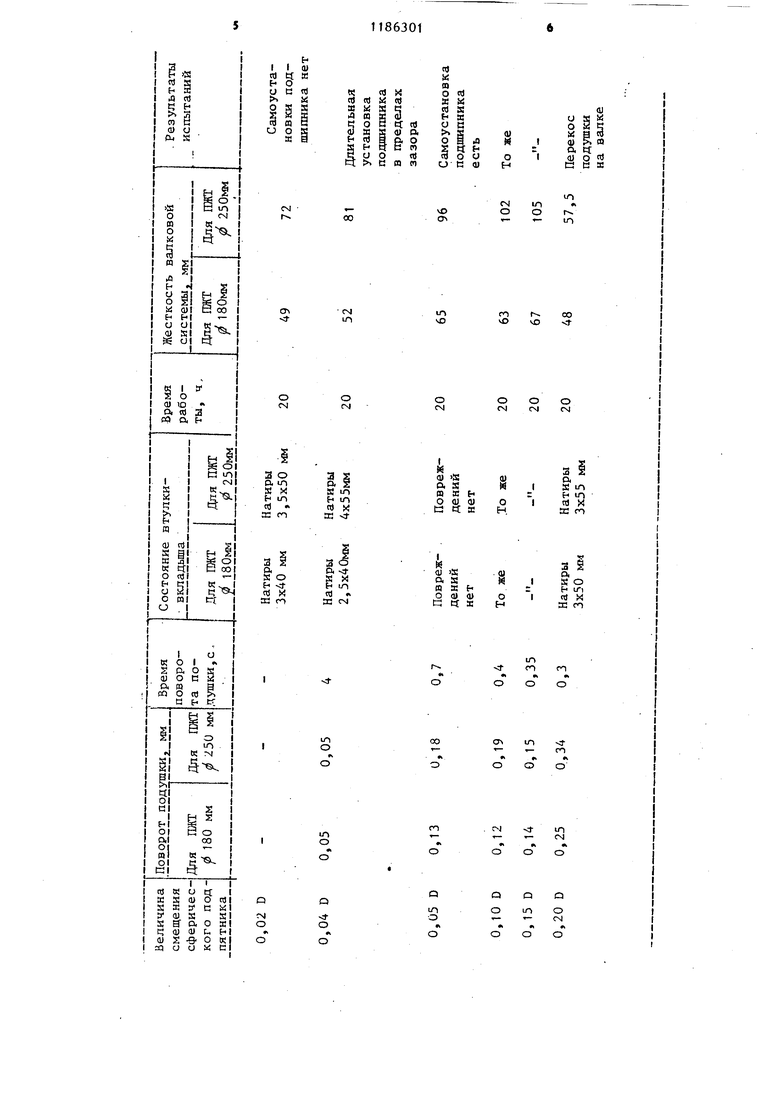

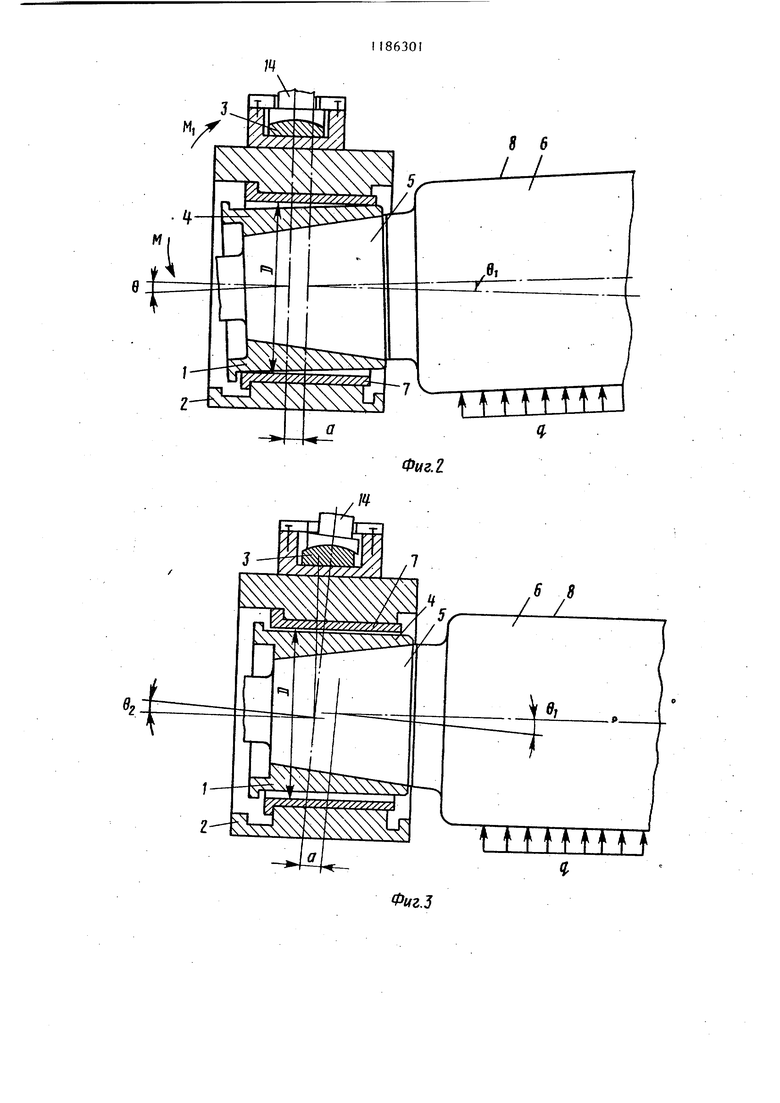

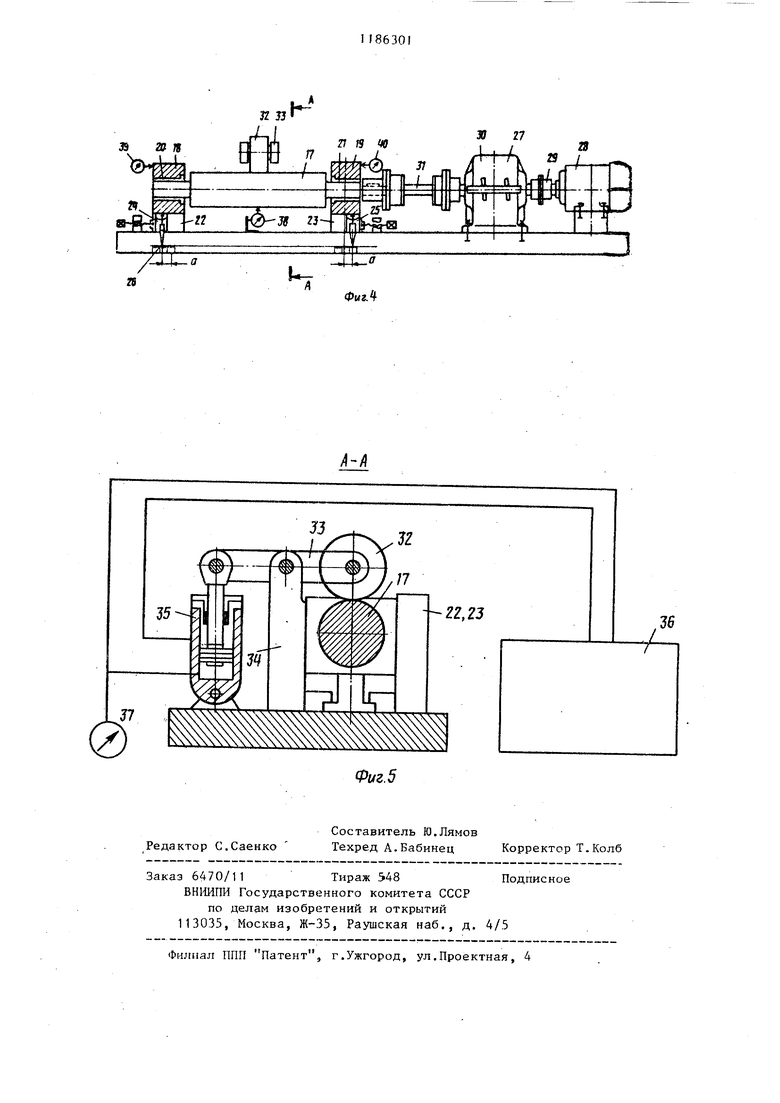

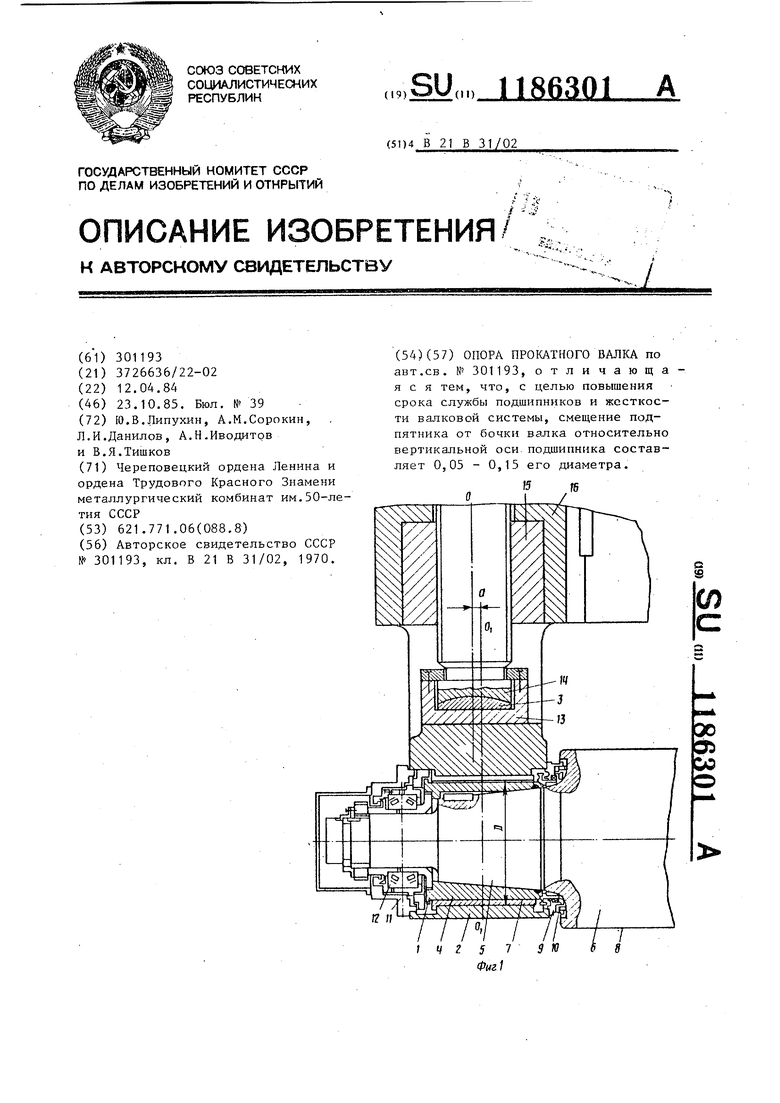

Изобретение относится к прокатному производству, в частности к конструкциям опор прокатных валков. Цель изобретения - повышение срока службы подшипников и жесткости валковой системы. На фиг.1-изображена опора прокаг ного валка, общий вид; на фиг..2 скема состояния опоры в момент захвата металла валками; на фиг.З - схе ма состояния опоры в процессе устано вившегося режима прокатки; на фиг.4 стенд для испытания опор валков, общий вид; на фиг.З - разрез.А-А на фиг. 4. Опора прокатного валка содержит подшипник 1, подуиту 2 и установленный в йей сферический подпятник 3. В качестве подшипника 1 использован подшипник жидкостного трения ПЖТ. Подшипник 1 состоит из втулкицапфы 4, насаженной на коническую шейку 5 прокатного валка 6, и втулки вкладьш1а 7, установленной внутри подушки 2. . Со стороны бочки 8 прокатного вал ка 6 в подушке 2 установлен узел зад ней крышки 9 с уплотнениями 10, с обратной стороны подушки 2 - узел передней крышки 11 с радиально-упорнь м подшипником 12. Сферический подпятник 3 установлен в стакане 13 на верхней части подушки 2 и контактирует с нажимным винтом 14,, проходящим через гайку 15, установленную в- расточке верхней части станины 16. Сферический подпятник 3 установлен со смещением 01 его оси 00 от оси 0,0) подшипника 1 в направлении от бочки 8 валка 6. Смещение о выполнено равным 0,05 0,15 диаметра D подшипника. Выполнение смещения 0( сферическог подпятника 3 менее 0,05 диаметра D подшипника нерационально, так как/ не создается достаточная величина момента для поворота подушки 2 на угол, соответствующий углу поворота шейки валка при его прогибе, и снижается величина жесткости валковых опор. Выполнение смещения cf сферическог подпятника 3 более 0,13 диаметра под шипника D нерационально ввиду того, что величина момента для поворота по душки от разницы сил давления в масляном клине относительно сферическог подпятника велика, что приводит к развороту подушки на угол, больший угла поворота шейки валка, и вызывает металлический контакт между втулкой-цапфой и втулкой-вкладьш1ем подшипника жидкостного трения, а соответственно и снижение жесткости валковой системы. Величину оптимального смещения сферического подпятника относительно вертикальной оси подшипника определяют на стенде для испытания опор валков (фиг.2 и 3) для ПЖТ диаметром 180 и 250 мм. Результаты испытаний представлены в таблице. Валок 17 с подушками 18 и 19 на подшипниках 20 и 21 жидкостного трения устанавливают в стойки 22 и 23. Под подушками 18 и 19 имеются подвижные сферические опоры 24 и 25. Для замера перемещения опор используют измерительную линейку 26. Испытываемый валок 17 приводится во вращение приводной станцией 27, состоящей из электродвигателя 28 с переменным числом оборотов, промежуточной муфты 29, редуктора 30 и шпинделя 31. Сверху испытываемого валка 17 смонтирован нагрузочный ролик 32, имитирующий при испытании усилие. Нагрузочный ролик 32 имеет возможность вращаться при контакте .с испытываемым валком 17, а также .перемещаться в вертикальном направлении, так как он смонтирован на качающемся коромысле 33, установленном на стойке 34. С другой стороны коромысла установлен гидроцилиндр 35, давление в который подается от гидравлической станции 36. Испытание проводят следующим образом. Валок 17 приводят во вращение, а затем нагружают с помощью нагрузочного ролика 32. Нагрузку контролируют манометром 37. Затем при помощи винтов перемещают подвижные сферические опоры 24 и 23 вдоль оси валка 17. Контроль прогиба :валка 17 осуществляют индикатором 38, устанавливаемым под бочкой валка 17. Контроль поворота подушек осуществляется при помощи индикаторов 39 и 40, устанавливаемых с торцов подушек 18 и 19. Анализ проведенных испытаний (см.таблицу) валковых опор с подшипниками жидкостного трения диаметром 180 и 250 мм свидетельствует о том, что наиболее близкий угол поворота подушек к углу поворота шейки валка при его прогибе получается при смещении сферических опор от бочки валка относительно вертикальной оси под шипника, равном 0,05 - 0,15 диаметра подшипника. При этом смещении валковая система имеет наибольшую жесткость, т.е. зафиксировано наименьшее изменение прогиба валка при изменении нагрузки (усилия прокатки). На втором этапе проводят испытани в течение 20 ч при смещении сфериче ких опор, равном 0,02 - 0,20 диаметр подшипника. При этом моделируют прокатку полосы с ограниченной длиной. Это достигается периодическим подводом и отводом нагрузочного ролика в течение всего испытания. После испытания валки разбирают, промывают подшипники и исследуют рабочие поверхности втулок-вкладышей с помощью увеличительного стекла. У втулок-вкладьшей при смещении сферических опор относительно вертикапьной оси, равном 0,05 - 0,15 диаметра подшипника, видимых повреждений на рабочей поверхности нет. При смещении, равном 0,12, 0,04 и 0,20 диаметра подшипника в краевых областях рабочих поверхностей втулок-вкладыше обнаружены наибольшие светлые полоск (натиры) шириной до 4 мм и дпиной до 55 мм. На третьем ;тапе проводят длитель ное испытание валка с подушками на подшипниках жидкостного трения диаме ром 180 мм в течение 2000 ч, при сме щении сферических опор, равном 18 мм что составляет О,1 диаметра подшипни ка. После осмотра рабочих поверхносте втулок-вкладьш1ей трещин, задиров и оплавлений на баббитовом слое не об наружено. Устройство работает следующим образом. При захвате полосы металла под воздействием нагрузки q на бочку 8 прокатного валка 6 последний прогибается на определенную величину, в соответствии с чем коническая шейка 5 с насаженной на неё втулкой-цапфой 4 поворачивается относительно оси подушки 2 и своего первоначального положения на угол 0( (фиг. 2.) . Под воздействием разницы сил давления в масляном клине между втулкойцапфой 4 и втулкой-вкладьш1ем 7 по обе стороны от сферического подпятника .3 возникает момент М, стремящийся развернуть подушку 2 в направлении поворота втулки-цапфы 4. Этому повороту противодействует момент М от сил трения между сферическим подпятником 3 и нажимным винтом 14. -Подушка 2 поворачивается на угол 02, равный углу 0, поворота втулкицапфы 4 (фиг.З). Это положение COOTW ветствует режиму устойчивой прокатки, при котором подшипник 1 , а соответт. ственно и валковая система обладают наибольшей жесткостью. Внедрение изобретения позволяет улучшить самоустановку подшипников и производить ее за более короткий срок, что весьма существенно дпя станов, прокатывающих полосу ограниченной пины. Это noBbmiaer жесткость валковой системы, срок службы подшипников на 25 - 40 % за счет уменьшения продольной разнотолщинности и сортность отгружаемой продукции на П S - 1 7 U, J I . Самоустановка подшипников при смещении сферических опор, равном 0,050,15 диаметра подшипника, позволяет за счет более полного совпадения профиля рабочего и опорного валков, уменьшения проскальзывания между ними уменьшить глубину наклепанного слоя на опорных валках, а тем самьп4 снизить их расход на 10 - 15 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть | 1980 |

|

SU984519A1 |

| Прокатная клеть | 1990 |

|

SU1724398A1 |

| Стенд для испытания подшипниковых опор прокатных валков | 1981 |

|

SU975127A1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1570810A1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| ВАЛКОВОЕ УСТРОЙСТВО | 2016 |

|

RU2675881C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2152832C1 |

| Опора рабочего валка прокатной клети | 1991 |

|

SU1808432A1 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2164182C2 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ | 2005 |

|

RU2336962C2 |

ОПОРА ПРОКАТНОГО ВАЛКА по авт.св. № 301193, о т л и ч а ю щ а лея тем, что, с целью повышения срока службы подшипников и жесткости валковой системы, смещение подпятника от бочки валка относительно вертикальной оси подшипника составляет 0,05 - 0,15 его диаметра. 5 Ш

K

n 33 J9 20 It

| ОПОРА ПРОКАТНОГО ВАЛКАВСЕСОЮЗНАЯI гдТОИйО-ТЕХЙйНЕ'НАНБИБЛИОТЕКА | 0 |

|

SU301193A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-12—Подача