в сторону привода. Благодаря клиновым пластинам 10-12 и т,д. боковые зазоры выбираются. Выбор зазоров способствует резкому уменьшению осевых нагрузок на опорный валок и, следовательно, на подшипниковые опоры,-Радиальные нагрузки на опоры также снижаются. Минимальная ширина проема станины 2 с планками 15 и 17 должна быть больше максимальной ширины подушки 8 с пластинами 10 и 12 для осуществления свободной перевалки. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки рабочей клети кварто листового прокатного стана | 1985 |

|

SU1329848A1 |

| УЗЕЛ ОПОРНОГО ВАЛКА | 1995 |

|

RU2088354C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ И ФИКСАЦИИ ВЕРХНЕГО И НИЖНЕГО ВАЛКОВ В КЛЕТИ ОБЖИМНОГО СТАНА | 2000 |

|

RU2183520C1 |

| Прокатная клеть | 1990 |

|

SU1724398A1 |

| ЧЕТЫРЕХВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 2004 |

|

RU2260489C1 |

| Валковый узел клети кварто | 1988 |

|

SU1653876A1 |

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1992 |

|

RU2014919C1 |

| ОПОРНЫЙ УЗЕЛ РАБОЧЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2147473C1 |

| КОМПЛЕКТ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025158C1 |

| Узел валка рабочей клети | 1980 |

|

SU994067A1 |

Изобретение относится к прокатному производству и может быть использовано для широкополосного стана. Цель изобретения - повышение долговечности подшипниковых опор и рабочей поверхности валков и повышение точности путем автоматического выбора боковых зазоров между подушками и станинами. Вследствие скручивания рабочих валков и неизбежных боковых зазоров между их подушками и станинами возникают перекосы рабочих валков относительно опорных. Опорные валки 7 воспринимают осевые нагрузки в сторону привода. Опорный валок 7 перемещается в сторону привода. Благодаря клиновым пластинам 10, 11, 12 и т.д. боковые зазоры выбираются. Выбор зазоров способствует резкому уменьшению осевых нагрузок на опорный валок и следовательно, на подшипниковые опоры. Радиальные нагрузки на опоры также снижаются. Минимальная ширина проема станины 2 с планками 15 и 17 должна быть больше максимальной ширины подушки 8 с пластинами 10 и 12 для осуществления свободной перевалки. 2 ил.

Изобретение относится к прокатному производству и может быть использовано для широкополосного стана.

Целью изобретения является повышение долговечности подшипниковых опор и рабочей поверхности валков и повышение точности прокатки путем автоматического выбора боковых зазоров между подушками и станинами.

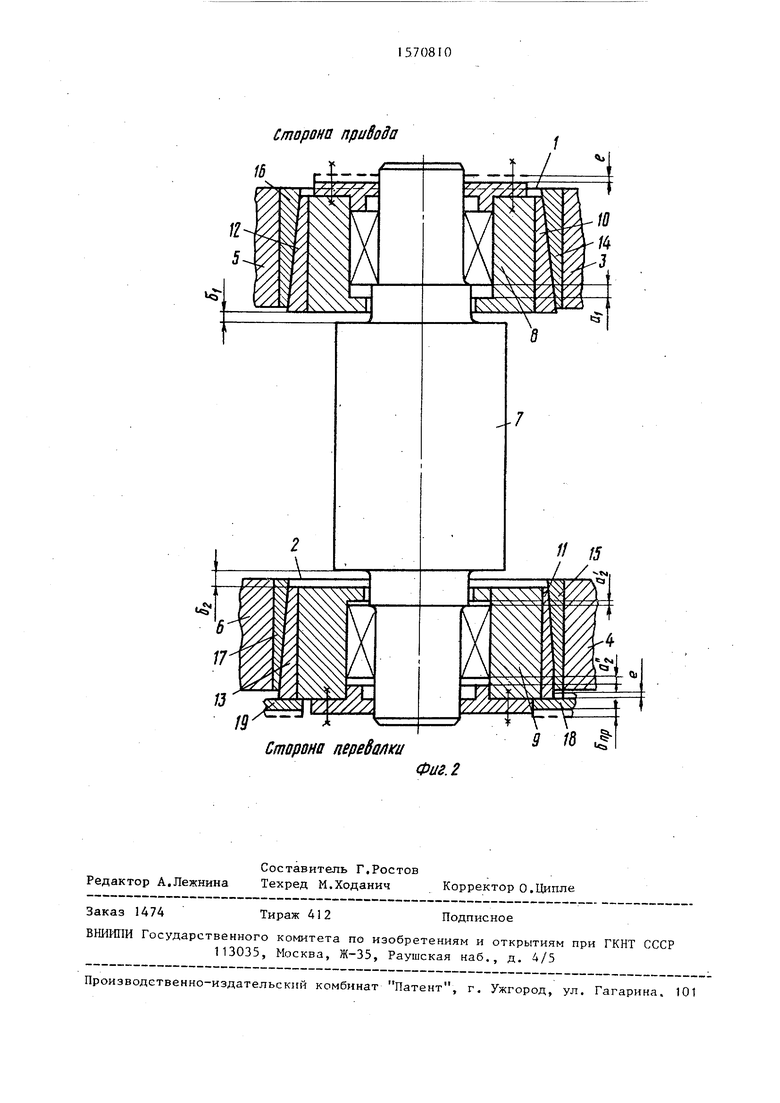

На фиг.1 изображена рабочая клеть, разрез по оси опорного валка в горизонтальной плоскости; на фиг.2 - схема установки опорного валка в подуш- к ах о

Клеть включает станины 1 и 2, расположенные соответственно со стороны привода и перевалки, с передними 3 и 4 и задними 5 и 6 стойками и опорные валки 7 с подушками 8 и 9. На подушках закреплены сменные направляющие клиновые пластины 10-13, а на сопряженных с ними стойках станин - сменные направляющие клиновые пластины 14-17. Пластины выполнены со скосами под углом Л к оси валков. Через пластины осуществляется контакт подушек опорных валков со стойками

станин. Скосы образуют клиновое соединекие с направлением острия клина

пластин подушек в сторону привода валков.

Угол оЬ скоса пластин (угол клина) выбирается из условия незаклинивания подушек в станинах для возможности регулирования положения верхнего валка по высоте и свободной перевалки валков, т„е. из условия, что угол oi должен быть больше угла трения между пластинами. С другой стороны, угол об не должен превышать значения, при котором под действием горизонтальных сил, передающихся на валки и их опоры в направлении прокатки, подушки могут быть выдавлены из клиновых посадочных мест в сторону перевалки.

При передаче горизонтальных усилий Рг на подушку на клиновой поверхнос

ти в направлении перевалки действует выталкивающая сила

15

Ro Рг

sinoi

(1)

Удерживают подушку в станине силы трения F п на ее контакте с опорой поперечины станины (пятой нажимного винта или опорной пластиной) и FH в клиновых скосах боковых направляющих. Выражения для этих сил имеют вид:

-н

(2) (3)

0

5

0

.с

5

где РПо - усилие прокатки;

f,f H - коэффициенты трения на контакте подушки с опорой поперечины и в клиновых скосах боковых направляющих. Горизонтальные усилия РГ определяются действием инерционных сил и сил трения на- контакте рабочего и опорного валков, вызванных относительным проскальзыванием из-за разницы окружных скоростей. Величина усилия Рг , передающегося на одну подушку, не превышает 10% от усилия прокатки, т.е. в расчетах можно принять

(4)

РГ 0,1Рпр,

Условие удержания подушки в станине при максимальном угле вид

об

плох

имеет

R,

Fn + FH

(5)

После подстановки в это выражение значений (1) - (4) и преобразований получим:

fn+p,2fH cosotmcu 0,2 sinotmax(6)

Второй член левой части этого выражения (ввиду малости f M Ј 0,05 при смазываемых пластинах) значительно меньше его правой части и им можно пренебречь. Кроме того, данное допущение идет в запас надежности удержания подушки в станине (уменьшаетоЈ „„) Тогда выражение для ot „,„, примет вид:

sin of.

tna

5 f,

(7)

При значении ,l (трение скольжения сталь по стали) ot

max

30

Минимальный угол скоса пластин соответствует углу трения между ними, т.е„

win н

(8)

Тогда выражение для допускаемого угла скоса пластин можно записать

oi 5f и

(9)

Подставляя значения fH и fп, полу- подушку 8 и периодически ее поджимают

к пластинам 14 и 16, обеспечивая плотный контакт подушки по скосам пластин с передней и задней стойками станины 1.

чим

2,8° od ± 30°

(Ю)

С учетом разброса значений коэффициентов трения fH и fn в качестве оптимальных пределов угла уЈ, при которых исключается заклинивание и обеспечивается надежное удержание подушек в станинах, можно принять

1 ,5 ° Ј 20

(И)

т.е. угол yL следует выбирать в пределах 1,5-20°,,

Установка опорного валка с подушками в клеть осуществляется со сторо- зо гулировки осевого люфта шейки с заны перевалки через проемы в станинах, образованные клиновыми скосами пластин 14-17, причем минимальная ширина проема станины 2 со стороны перевалки должна быть больше максимальной - ширины подушки 8 опорного валка со стороны привода для осуществления свободной перевалки.

При завалке подушка 8 на шейке валка подается в проем станины 1 и поджимается валком с помощью перевалочного устройства к боковым направляющим пластинам 14 и 16. Плотное поджатие подушки 9 к пластинам 15 и 17 ста- между подшипниками н упорными бур- нины 2 осуществляется упорами 18 и 45 тами подушек и фланцев, при которых 19, установленными на шпильках 20 и 21 возможные свободные перемещения вал- 21, с помощью гаек 22 и 23 через пру- Ка в осевом направлении в сторону пежины 24 и 25 ревалки не воспринимаются подушкой 8, При такой конструкции опорных уз - установленной на стороне привода, и, лов валков обеспечивается плотный без-50 следовательно, не нарушается ее кон- зазорный контакт подушек опорного вал- такт, со станиной 1. Зазор а, между ка со станинами и исключаются его пе- буртом подушки и подшипником валка со рекосы. Отсутствие зазоров значитель- стороны привода в крайнем положении но уменьшает горизонтальные динамичес- при упоре во фланец подушки 8 опреде- кие нагрузки на опоры валков в направ-5з ляется из соотношения лении прокатки и способствует повы-« р. тению их долговечности. Вследствие а + ПР

(12)

скручивания рабочих валков и неизбежных боковых зазоров между их подушка708106

ми и станинами возникают перекосы рабочих валков относительно опорных и на опорные валки передаются осевые нагрузки, действующие в сторону привода. Так как перекосы опорных валков относительно оси клети исключаются, величина этих нагрузок значительно уменьшается по сравнению с нагрузками на клетях известной конструкции, причем эти нагрузки будут действовать в основном в период захвата полосы валками. Осевые нагрузки через опорный валок передаются на

10

подушку 8 и периодически ее поджимают

к пластинам 14 и 16, обеспечивая плотный контакт подушки по скосам пластин с передней и задней стойками станины 1.

Для исключения нарушения контакта подушки 8 со станиной I в случае возможного изменения направления осевой нагрузки и перемещения опорного валка в сторону перевалки шейки опорного

валка установлены в подшипниковых опорах подушек с возможностью свободного осевого перемещения. При установке валков на подшипниках жидкостного трения (ПЖТ) это достигается путем ре

крепленной на ней втулкой-цапфой с помощью дистанционных прокладок между упорным фланцем и подушкой.

При установке валков на подшипниках качения величина осевого люфта регулируется путем установки соот - ветствующего зазора между наружным кольцом крайнего ряда подшипника со стороны привода и упорным фланцем, закрепляемым на подушке.

При установке валка в подушках (фиг,2) обеспечиваются такие осевые зазоры

бур- оторы ия в рону ушкой вода ее ко между валка ожени опре

(12)

где а

«

- зазор между подшипником и фланцем подушки на стороне;

Јпр 1 азор

возможная деформация сжатия пружин 25 и Lk при осевом перемещении валка с подушкой 9 в сторону перевалки после выбора зазора а2; возможное осевое смещение подушек в станинах в сторону привода при износе контактных поверхностей боковых.., направляющих. а между подшипником и упорбуртом подушки валка со стороны валки принимается равным смеще- 1 подушки в осевом направлении износе направляющих, т.е.

15

1

(13)

20

Следовательно, свободное осевое перемещение шейки валка со стороны привода должно быть больше, чем со стороны перевалки, на величину деформации пружины поджатия подушки 9. Минимальный зазор Јfмежду подушкой и торцом бочки валка со стороны при- 25 вода принимается конструктивно с учетом требований к монтажу валковых опор; зазор $Ј между подушкой и торцом бочки валка со стороны перевалки принимается равным

30

,(14)

При назначении зазоров вначале устанавливают минимально возможный для данного типа подшипника зазор аг. Затем по величине допустимого износа и углу скоса контактных поверхностей боковых направляющих определяют возможное осевое смещение подушек 1, возможное сжатие пружин Sпо и по формуле (12) находят зазор а,.

Предлагаемая рабочая клеть обеспечивает такие условия работы валковых опор, при которых подушки со сто.,

5

0

5 0

35

40

роны привода и перевалки постоянно поджаты к сопряженным клиновым поверхностям направляющих на станинах: со стороны привода - за счет подкатил опорным валком при действии на него осевых нагрузок в период захвата полосы валками; со стороны перевалки - за счет действия пружин,

Таким образом, устраняются боковые зазоры между подушками и станинами и обеспечивается соосность опорного валка и рабочей клети. Благодаря этому снижаются осевые и радиальные нагрузки и повышается долговечность подшипниковых опор и рабочей поверхности валков, сокращаются простои прокатного стана, повышаются его производительность и точность прокатки.

Формула изобретения

Рабочая клеть прокатного стана, включающая станины, установленные в них рабочие и опорные валки с подушками, при этом станина снабжена сменными клиновыми пластинами, взаимодействующими плоской стороной со станинами, а клиновой - с подушками опорных валков, отличающаяся тем, что, с целью повышения долговечности подшипниковых опор и рабочей поверхности валков и повышения точности прокатки путем автоматического выбора боковых зазоров между подушками и станинами, подушки опорных валков также снабжены сменными клиновыми пластинами, при этом пластины на пбдушках и станинах выполнены со скосами под углом 1,5-20° к оси валков, образующими клиновое соединение подушек со станинами, а направление острия клина пластин подушек выполнено в сторону привода валков .

Сторона перейалки

Фиг. 2

| Рабочая клеть прокатного стана | 1981 |

|

SU959858A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для боковой фиксации подушки прокатного валка | 1981 |

|

SU1045965A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Старою, привода 5 16 К Ч Ось прокат199 18 Сторона переЗалки | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-06-15—Публикация

1985-05-22—Подача