00 Од О) 4

Изобретение относится к черной металлургии, конкретно к технологии передела природнолегированных ванадиевых чугунов дуплекс-процессом.

Цель изобретения - снижение расхода ферросплавов, повьппение производительности и извлечения ванадия.

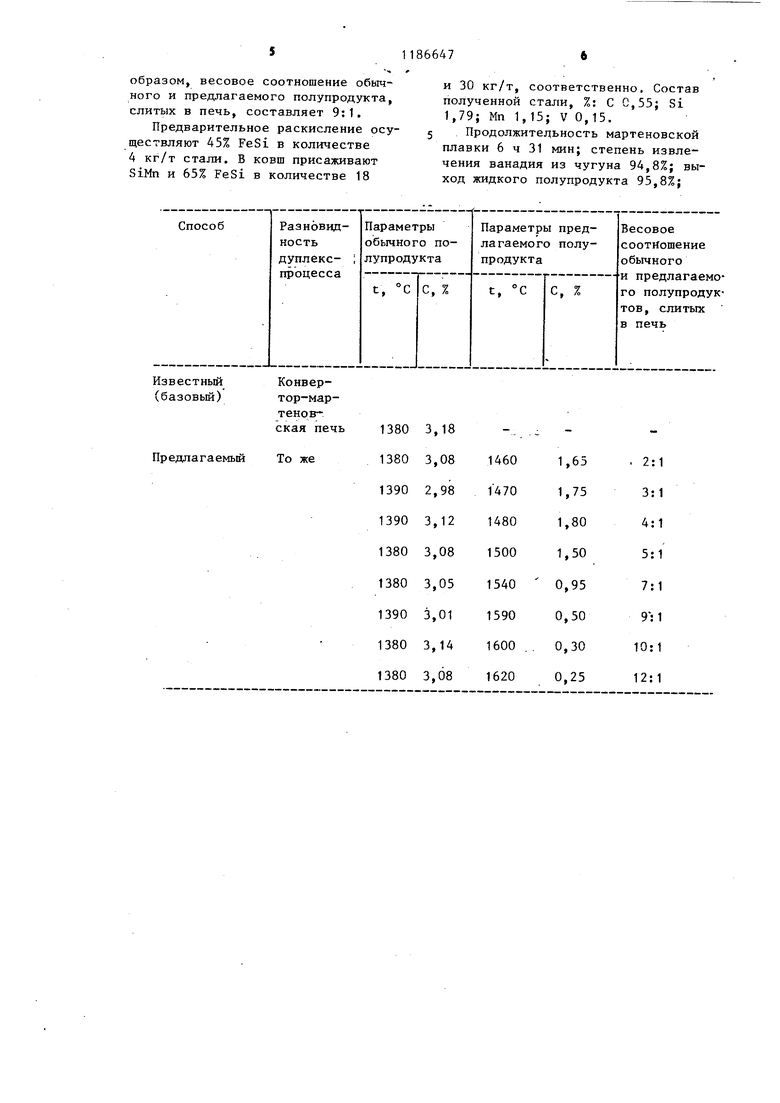

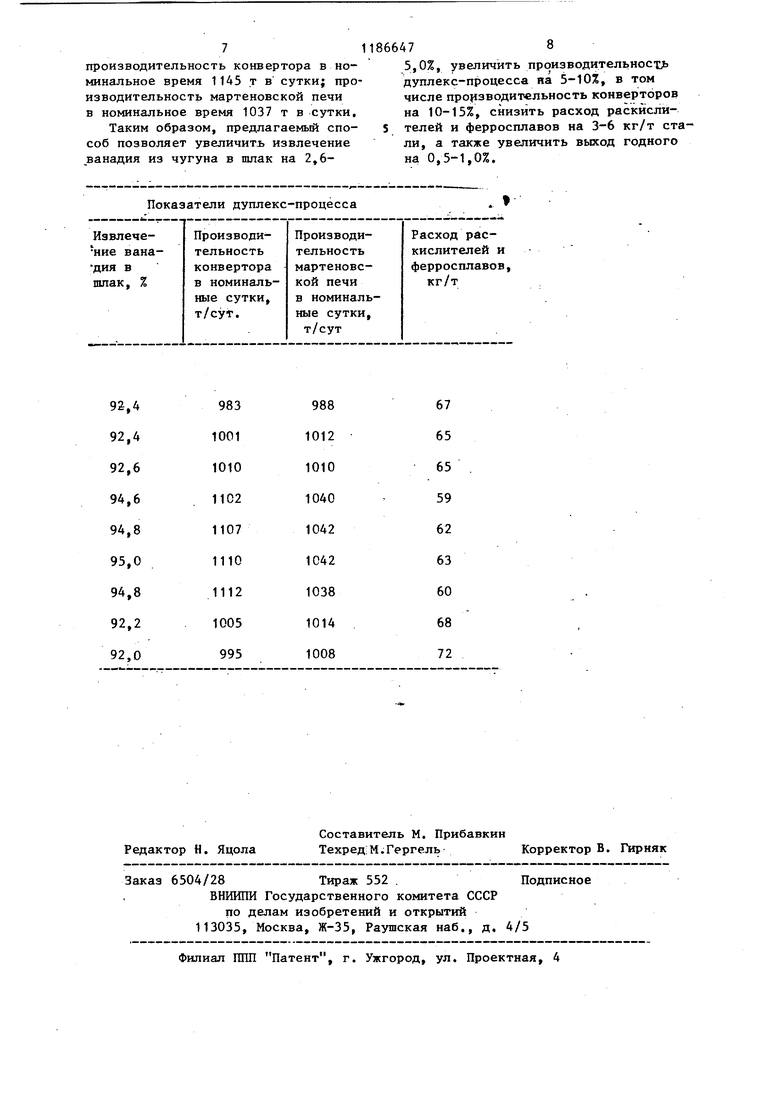

Оптимальное количественнйе весовое соотношение низкотемпературного и высокотемпературного полупродуктов,сливаемых в печь для получения стали, определяют экспериментально при переработке ванадиевого чугуна в 22тонном конверторе с донным кислородным дутьем при выплавке стали марки 55С2ГФ (табл. .1). Максимальная производительность процесса достигается при соотношении (4-9):1, что обусловлено полным устранением при таком соотношении настьшеобразования на горловине конвертера и, соответственно, текущих простоев, связанных с горячими ремонтами. При увеличении количества высокотемпературного полупродукта повьшение длительности про- дувки превалирует над выигрьппем времени за счет устранения текунщх простоев, и производительность процесса снижается особенно заметно при переходе к соотношению 3:1, Одновременно при этом вследствие повьшения возможности самопроизвольного вскипания мартеновской ванны производительность печи падает, а извлечение ванадия из чугуна в шлак уменьшается преимущественно вследствие повышения потерь ванадиевого шлака при его отделении от полупродукта, Из табл. 1 также следует, что снижение температуры высокотемпературного полупродукта менее 148С°С приводит к скачкообразному уменьшению степени извлечения ванадия из чугуна и производительности конвертера. I

В то же время и повышение температуры полупродукта более 1590°С которое преимущественно достигается при содержании углерода 0,5%, также нецелесообразно, так как приводит к интенсивному (взрывообразному) протеканию процесса обезуглероживания и к снижению производительности, выплавки стали и заметному повышению расходов раскислителей и ферросплавов при получении марочного металла.

Пример 1 (базовый вариант). Дуплекс-процессом (22-тонный конвертор донного бутья - 280-тонная осноная мартеновская печь) выплавляют сталь марки 55С2ГФ из ванадиевого чугуна следующего состава, %: С 4,5 V 0,50; Сг 0,14; Мп 0,25; Si 0,25; Ti 0,18; Р 0,03; S 0,014.

На первой стадии чугун в конверторе продувают кислородом с интенсивностью 2,8 м мин-т и получают низкотемпературный полупродукт температурой 1370-1390°С и содержанием С 3,1-3,2% и V 0,03-0,04, а также ванадиевый шлак с концентрацией в нем 15-16% VjO,.. Перед продувкой в конвертор присаживают агломерат в количестве 60 кг/т чугуна. Получаемый полупродукт после отделения при сливе из конвертора ванадиевого шлака заливают в мартеновскую печь, Заливку начинают в период прогрева шихты (20 т известняка и 75 т лома) и заканчивают в течение периода плавления. Всего в печь заливают десять конверторных плавок.

Предварительное раскисление осуществляют 45% FeSi в количестве 6 кг/т. В ковш присаживают SiMn, 65% FeSi, феррованадий ВД-2 в количестве, соответственно, 20, 35 и 5,5 кг/т. Состав полученной стали, % С 0,58; Si 1,81; №i 1,1; V 0,13.

Продолжительность мартеновской плавки 6 ч 52 мин; степень извлечения ванадия из чугуна на первой стадии процесса 92,0%; выход жидкого полупродукта 94,5%; производительность конвертора в номинальные сутки 983 т; производительность мартеновской печи в номинальные сутки 988 т.

И р и м е р 2 (предлагаемый способ). Дуплекс-процессом (22-тонный конвертор донного дутья 280-тонная основная мартеновская печь) вьтлавляют сталь марки 55С2ГФ из ванадиевого чугуна такого

же.состава, как в примере 1. I

В конверторе по той же технологии, что в примере 1, продувают десять плавок, из них две во время периода доводки мартеновской плавки, и получают низкотемпературный полупродукт с температурой 13701390°С и содержанием С 3,1-3,2%, V 0,01-0,04%, а также ванадиевый шпак с 16-17% VjO,. Ванадиевьй шлак отделяют от полупродукта при сливе его из конвертора.

В мартеновскую печь, зашихтованну как в примере 1, в периоды прогрева плавления сливают восемь высокоуглеродистых полупродуктов, а два последних, продутых в период доводки мартеновской плавки, заливают снова в конвертор и продувают кислородом с интенсивностью 3,5 м /мин-т в течение 11 мин. Один из полученных высокотемпературных полупродуктов с концентрацией углерода 0,6% и температурой 1560°С вместе со шлаком заливают в печь перед предварительным раскислением при температуре ванны 1550°С и содержании в ней углерода 0,59%, а второй полупродукт с температурой 1560° С и содержанием углерода 0,55% сливают после предварительного раскисления за 5 мин до вьтуска плавки. Таким образом, весовое соотношение слитых в печь высокоуглеродистого и ванадиевого полупродуктов составляет 4:1,

Предварительное раскисление осуществляют 45% FeSi в количестве 4 кг/т стали. В ковш присаживают Si fn и 65% FeSi в количестве 18 и 30 кг/т соответственно. Состав полученной стали, %: С 0,54; Si 1,72 Мп 1,02; V 0,11.

Продолжительность мартеновской плавки 6 ч 11 мин; степень извлечения ванадия из чугуна 95,6%; выход жидкого полупродукта 95,1%; производительность конвертора в номинальное время 1026 т в сутки; производительность мартеновской печи в номинальное время 1086 т в сутки.

Пример 3 (предлагаемый способ) .

Дуплекс-процессом (22-тонный конвертер донного дутья - 280-тонная основная мартеновская печь) выплавляют сталь марки 55С2ГФ из ванадиевого чугуна такого же состава, как в примере 1 .

В конверторе продувают воздухом, обогащенным кислородом до 40%, с интенсивностью 10 Т /мин.т десять пларок с применением в качестве охладителя агломерата в количестве 50 кг/т в течение 6 мин. Получают полупродук с температурой 1370-1390°С и содержанием С 3,1-3,2%, V 0,01-0,04. Получаемый полупродукт после отделения при сливе из конвертора ванадиевого шлака заливают в мартеновскую печь, зашихтованную как в примере 1, в периоды прогрева - плавления. Последний из полученных полупродуктов после отделения ванадиевого шлака заливают снова в конвертор и продувают до концентрации углерода 1,8% и температуры 1480°С, а затем после отделения шлака заливают в мартеновскую печь перед предварительным раскислением. Температура металла в этот момент составляет 1560°С, содержание углерода 0,5%, а количество полупродукта 26 т. Таким образом, весовое соотношение слитых в печь обычного и предлгаемого полупродуктов составляет 7,6:1.

Предварительное раскисление осуществляют 45% FeSi в количестве 2,5 кг/т. В ковш присаживают SiMn,65 FeSi, феррованадий ВД-2 в количестве, соответственно 20, 35, 5,5 кг/т. Состав полученный стали, %: С 0,59; Si 1,92; Мп 1,12; V 0,15.

Продолжительность мартеновской плавки 6 ч 35 мин; степень извлечения ванадия из чугуна 94,6%; выход жидкого полупродукта 95,5%; производтельность конвертора в номинальное время 1102 т в сутки; производительность мартеновской печи в номинальное время 1032 т в сутки.

Пример 4. Дуплекс-процессом (22-тонный конвертор донного дутья 280-тонная основная мартеновская печь) выплавляют сталь марки 55С2ГФ из ванадиевого чугуна такого же состава, как в примере 1.

В конверторе по той же технологии что в примере 1, продувают девять плавок и получают низкотемпературный полупродукт с температурой 13701390°С и содержанием С 3,1-3,2%, V 0,01-0,04%, а также ванадиевый шлак с 16-17% VjOj. Ванадиевый шлак отделяют от полупродукта при выпуске его из конвертора в ковш. Получаемый полупродукт сливают в мартеновскую печь, зашихтованную, как в примере 1 в периоды прогрева-плавления.

Десятую плавку продувают в конверторе в период доводки мартеновской плавки. Чугун продувают кислородом с интенсивностью 3 м/минт в течение 15 мин. Полученный полупродукт, содержащий 0,5% С и имекщнй температуру 1590°С вместе со шлаком заливают в печь перед предварительным раскислением при температуре мартеновской, ванны 1540С и содердании в ней углерода 0,6%. Таким

образом, весовое соотношение обычного и предлагаемого полупродукта, слитых в печь, составляет 9:1,

Предварительное раскисление осуществляют 45% FeSi в количестве 4 кг/т стали. В ковш присаживают SiMn и 65% FeSi в количестве 18

и 30 кг/т, соответственно. Состав полученной стали, %: С 0,55; Si 1,79; Мп 1,15; V 0,15.

Продолжительность мартеновской плавки 6 ч 31 мин; степень извлечения ванадия из чугуна 94,8%; выход жидкого полупродукта 95,8%;

производительность конвертора в номинальное время 1145 т в сутки; производительность мартеновской печи в номинальное время 1037 т в сутки. Таким образом, предлагаемый способ позволяет увеличить извлечение ванадия из чугуна в шлак на 2,6Показатели дуплекс-процесса

5,0%, увеличить производительнос-о дуплекс-процесса на 5-10%, в том числе производительность конверторов на 10-15%, снизить расход раскйслителей и ферросплавов на 3-6 кг/т стали, а также увеличить выход годного на 0,5-1,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1999 |

|

RU2157414C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| Способ выплавки стали и легирующая смесь для предварительного раскисления стали | 1985 |

|

SU1315479A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| Способ передела чугуна | 1976 |

|

SU578347A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ дуплекс-процессом с предварительным извлечением ванадия в конверторе и последующим получением ле;гированной стали в мартеновской печи, отличающийся тем, что, с целью снижения расхода ферросплавов, повышения производительности и извлечения ванадия, в мартеновскую печь запивают высокоуглеродистый полупродукт и ванадиевый полупродукт с температурой 1480-1590 С при массовом соотношении

| 0 |

|

SU250180A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 627666, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ передела ванадийсодержащего чугуна в конвертере | 1973 |

|

SU589258A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-29—Подача