СХ) Од Од

ел

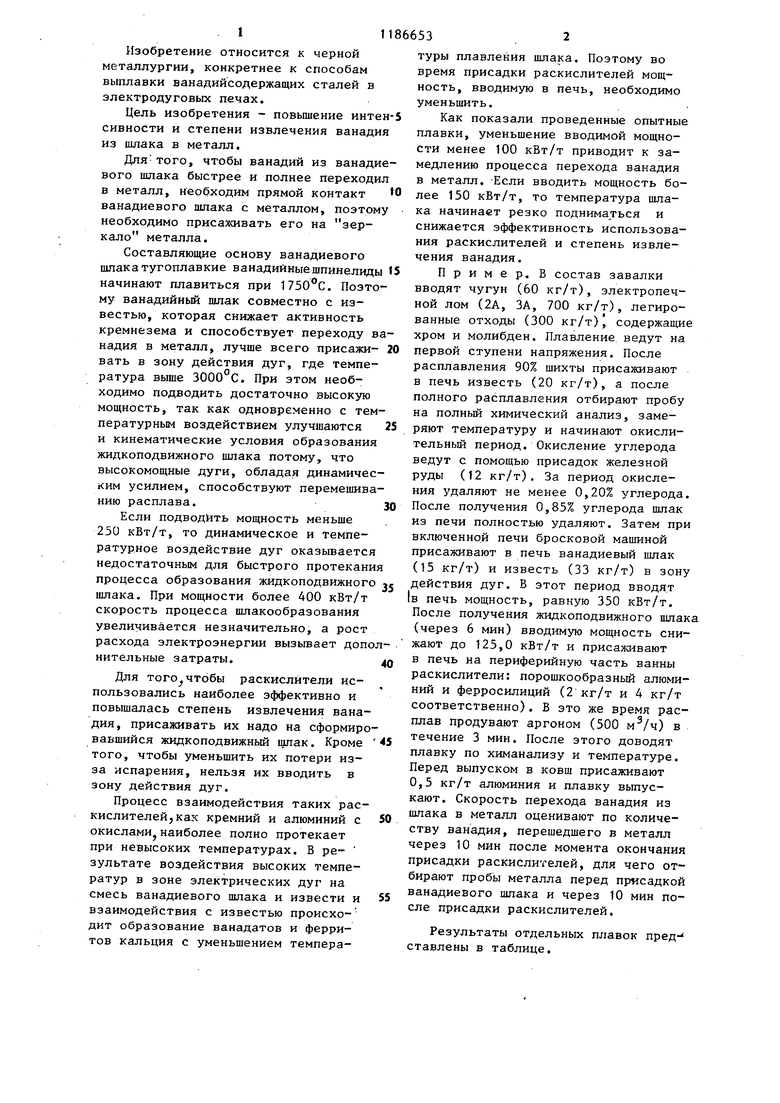

со 1 Изобретение относится к черной металлургии, конкретнее к способам выплавки ванадийсодержащих сталей в электродуговых печах. Цель изобретения - повышение инте сивности и степени извлечения ванади из шлака в металл. Длятого, чтобы ванадий из ванади вого шлака быстрее и полнее переходи в металл, необходим прямой контакт ванадиевого ишака с металлом, поэтом необходимо прнсахсивать его на зеркало металла. Составляющие основу ванадиевого шлака тугоплавкие ванадийныешпинелнд начинают плавиться при 1750 С. Поэто му ванадийньй шлак совместно с известью, которая снижает активность кремнезема и способствует переходу в надия в металл, лучше всего присаживать в зону действия дуг, где температура выше 3000°С. При этом необходимо подводить достаточно высокую мощность, так как одновременно с тем пературным воздействием улучшаются и кинематические условия образования жидкоподвижного шлака потому, что высокомощные дуги, обладая динамичес ким усилием, способствуют перемешива нию расплава. Если подводить мощность меньше 250 кВт/т, то динамическое и температурное воздействие дуг оказывается недостаточным для быстрого протекани процесса образования жидкоподвижного шлака. При мощности более 400 кВт/т скорость процесса шлакообразования увеличивается незначительно, а рост расхода электроэнергии вызывает допо нительные затраты. Для того чтобы раскислйтели использовались наиболее эффективно и повышалась степень извлечения ванадия, присаживать их надо на сформиро вавшийся жидкоподвижный шлак. Кроме того, чтобы уменьшить их потери изза испарения, нельзя их вводить в зону действия дуг. Процесс взаимодействия таких раскислителей,как кремний и алюминий с окислами наиболее полно протекает при невысоких температурах. В результате воздействия высоких температур в зоне электрических дуг на смесь ванадиевого шлака и извести и взаимодействия с известью происходит образование ванадатов и ферритов кальция с уменьшением темпера53туры плавления шлака. Поэтому во время присадки раскислителей мощность, вводимую в печь, необходимо уменьшить. Как показали проведенные опытные плавки, уменьшение вводимой мощности менее 100 кВт/т приводит к замедлению процесса перехода ванадия в металл. -Если вводить мощность более 150 кВт/т, то температура шлака начинает резко подниматься и снижается эффективность использования раскислителей и степень извлечения ванадия. Пример. В состав завалки вводят чугун (60 кг/т), электропечной лом (2А, ЗА, 700 кг/т), легированные отходы (300 кг/т), содержащие хром и молибден. Плавление ведут на первой ступени напряжения. После расплавления 90% шихты присаживают в печь известь (20 кг/т), а после полного расплавления отбирают пробу на полньй химический анализ, замеряют температуру и начинают окислительный период. Окисление углерода ведут с помощью присадок железной руды (12 кг/т). За период окисления удаляют не менее 0,20% углерода. После получения 0,85% углерода шлак из печи полностью удаляют. Затем при включенной печи бросковой машиной присаживают в печь ванадиевый шлак (15 кг/т) и известь (33 кг/т) в зону действия дуг. В этот период вводят IB печь мощность, равную 350 кВт/т. После получения жидкоподвижного шлака (через 6 мин) вводимую мощность снижают до 125,0 кВт/т и присалчивают в печь на периферийную часть ванны раскислйтели: порошкообразный алюминий и ферросилиций (2 кг/т и 4 кг/т соответственно). В это же время расплав продувают аргоном (500 ) в течение 3 мин. После этого доводят плавку по химанализу и температуре. Перед выпуском в ковш присаживают 0,5 кг/т алюминия и плавку выпускают. Скорость перехода ванадия из шлака в металл оценивают по количеству ванадия, перешедшего в металл через 10 мин после момента окончания присадки раскислителей, для чего отбирают пробы металла перед присадкой ванадиевого шлака и через 10 мин после присадки раскислителей. Результаты отдельных плавок пред- ставлены в таблице.

Как видно из таблицы, предлагаемый способ обеспечивает по сравнению с известным повышение интенсивности и степени извлечения ванадия из шлака в металл на 40 и 18% соответственно.

Проведении i опытные плавки стали 9Х2МФ (см. таблицу) показывают, что степень извлечения ванадия из шлака при легировании стали ванадием по предлагаемому способу составляет в оптимальном варианте (плавка 4) 93%а степень извлечения ванадия по базовому варианту (плавка 1) 75%. Массовая доля ванадия в стали 9Х2МФ равна 0,10-0,20% или в среднем 0,15%. Остаточный ванадий (ванадий из шихты) равен 0,04%. Массовая доля ванадия в ванадиевом шлаке составляет 10%. Годовой экономический эффект от внедрения в производство предлагаемого способа вьшлавки стали в количестве 35 тыс.т. составит 34,3 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2133782C1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1089144A1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| Способ выплавки стали | 1977 |

|

SU697571A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕК-ТРОДУГОВОЙ ПЕЧИ, включающий расплавление металлошихты, присадку ванадийсодержащего шлака, рафинирование расплава, раскисление и выпуск, отличающийся тем, что, с целью повьшения интенсивности и степени извлечения ванадия из шлака, ванадийсодержащий шлак присаживают в зону действия дуг при удельной мощности печи 250-400 кВт/т, а раскисление шлака осуществляют вне зоны действия дуг при удельной мощности печи 100150 кВт/т.

| 0 |

|

SU394437A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали | 1979 |

|

SU781217A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| /ч. | |||

Авторы

Даты

1985-10-23—Публикация

1984-05-29—Подача