Изобретение относится к теплообменным аппаратам, в которых один из теплоносителей течет непрерывной тонкой пленкой, и может быть использовано в химической, нефтехимической, пищевой, фармацевтической и других отраслях промышленности при проведении процессов испарения, нагревания или охлаждения вязких, термочувствительных и прочих жидкостей.

Цель изобретения - интенсификация теплообмена в условиях свободного пленочного течения жидкости.

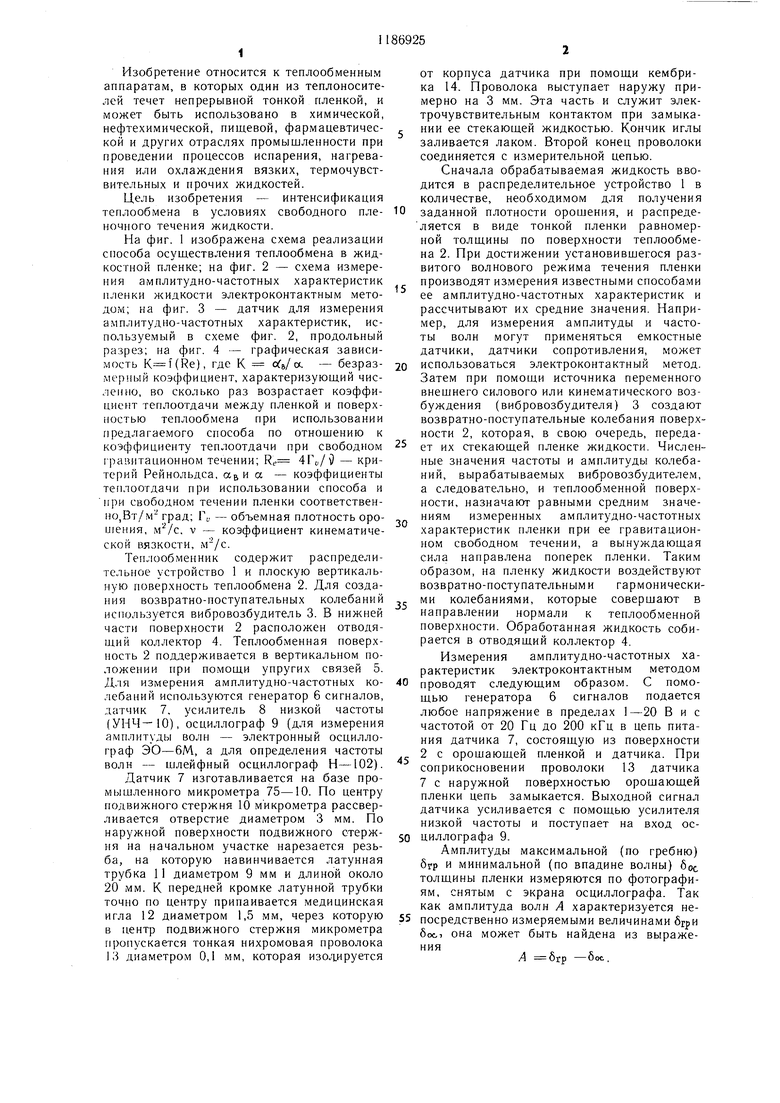

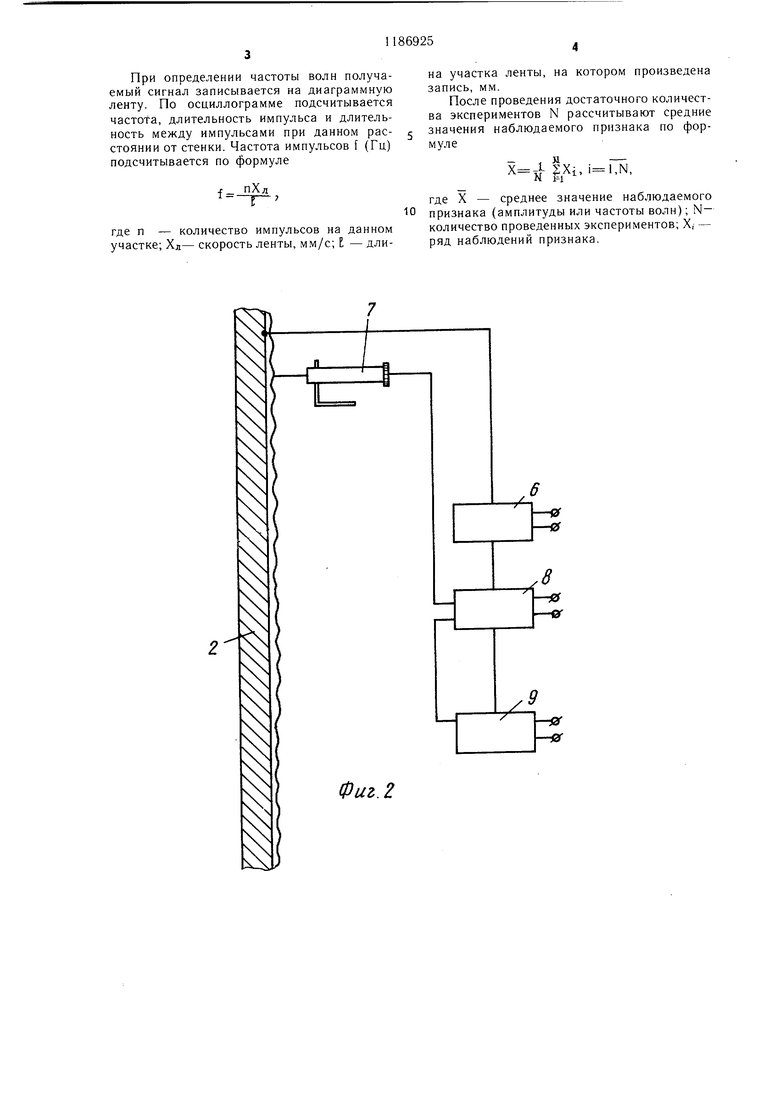

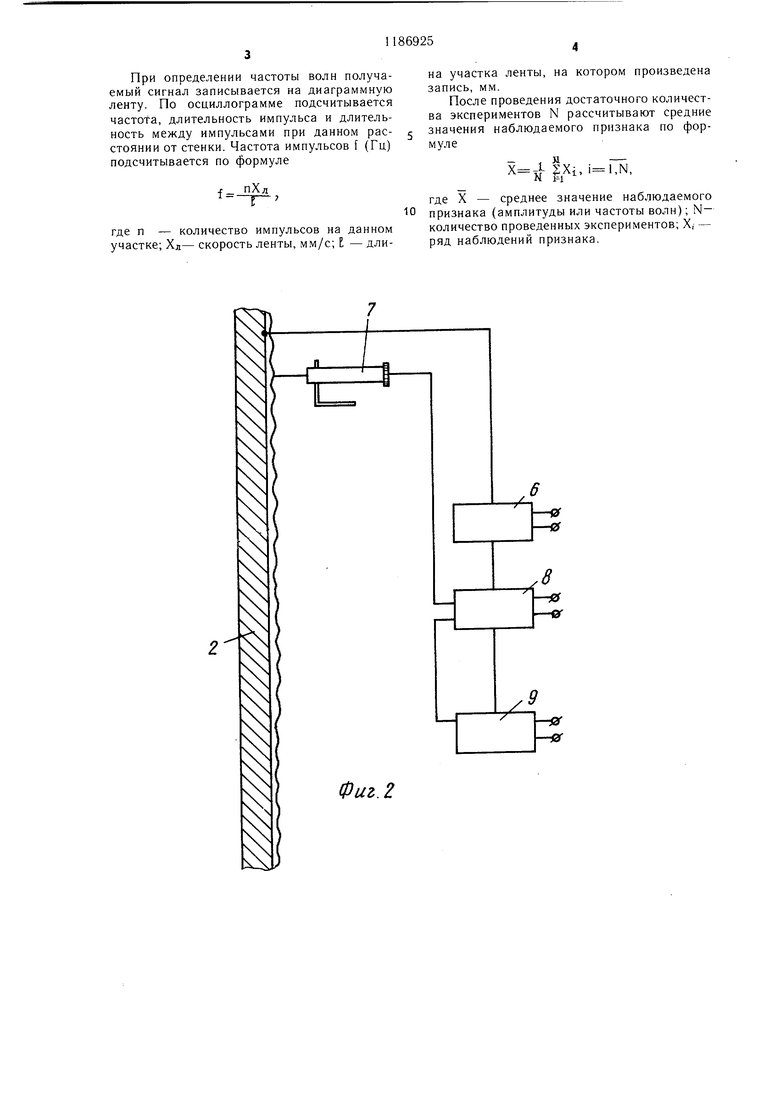

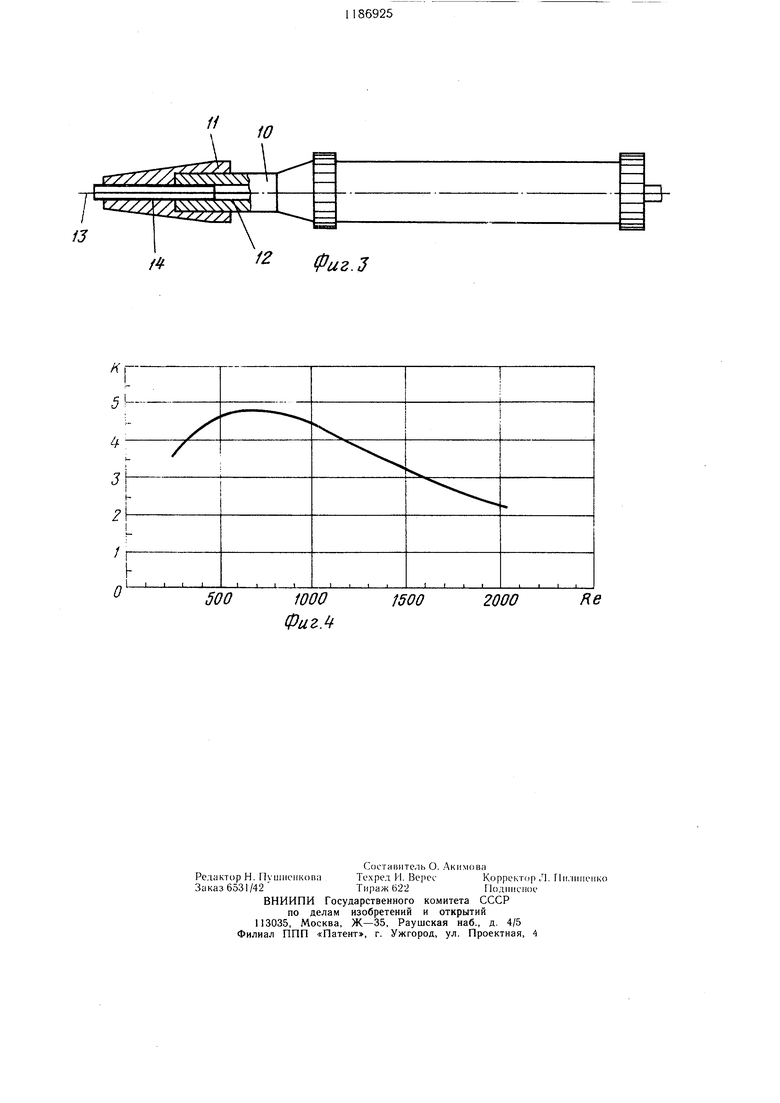

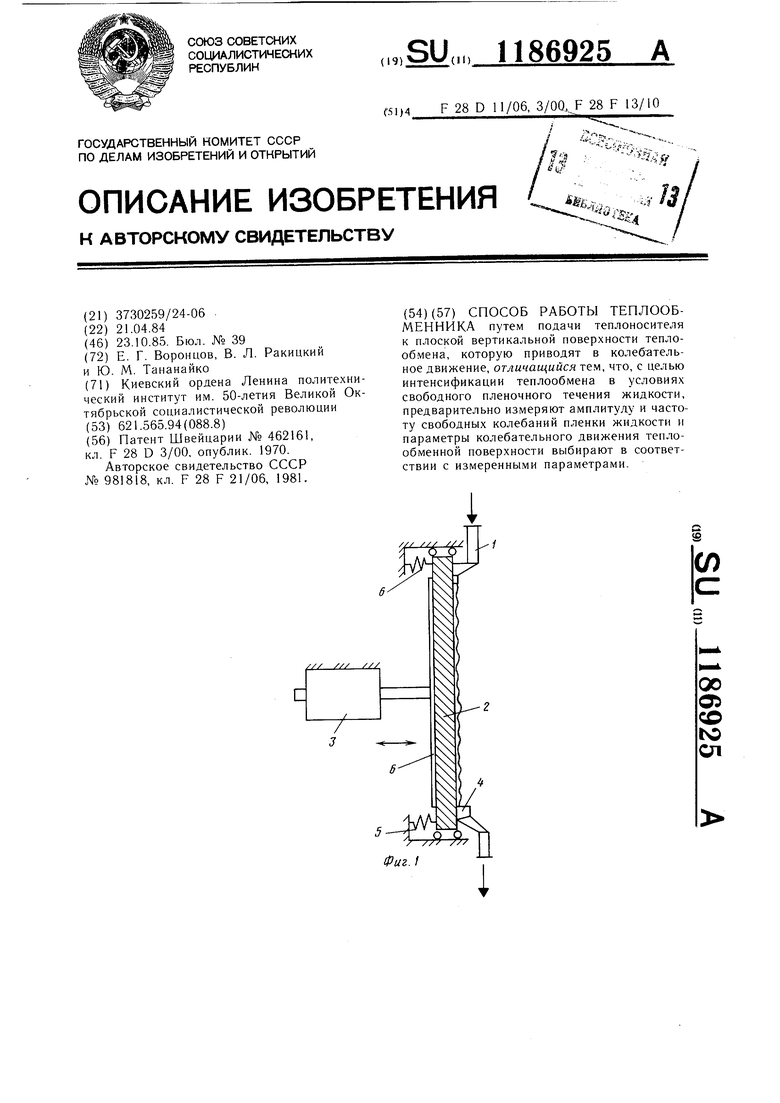

На фиг. 1 изображена схема реализации способа осуществления теплообмена в жидкостной пленке; на фиг. 2 - схема измерения амплитудно-частотных характеристик пленки жидкости электроконтактным методом; на фиг. 3 - датчик для измерения амплитудно-частотных характеристик, используемый в схеме фиг. 2, продольный разрез; на фиг. 4 - графическая зависимость (Re), где К 065/. - безразмерный коэффициент, характеризующий численно, во сколько раз возрастает коэффициент теплоотдачи между пленкой и поверхностью теплообмена при использовании предлагаемого способа по отношению к коэффициенту теплоотдачи при свободном гравитационном течении; Re 4ГС/9 - критерий Рейнольдса, а и а - коэффициенты теплоотдачи при использовании способа и при свободном течении пленки соответственно,Вт/ м град; Г;,, - объемная плотность орошения, , V - коэффициент кинематической вязкости, .

Теплообменник содержит распределительное устройство 1 и плоскую вертикальную поверхность теплообмена 2. Для создания возвратно-поступательных колебаний используется вибровозбудитель 3. В нижней части поверхности 2 расположен отводящий коллектор 4. Теплообменная поверхность 2 поддерживается в вертикальном положении при помощи упругих связей 5. Для измерения амплитудно-частотных колебаний используются генератор 6 сигналов, датчик 7, усилитель 8 низкой частоты (УНЧ-10), осциллограф 9 (для измерения амплитуды волн - электронный осциллограф ЭО-6М, а для определения частоты волн - шлейфный осциллограф Н-102).

Датчик 7 изготавливается на базе промышленного микрометра 75-10. По центру подвижного стержня 10 микрометра рассверливается отверстие диаметром 3 мм. По наружной поверхности подвижного стержня на начальном участке нарезается резьба, на которую навинчивается латунная трубка 11 диаметром 9 мм и длиной около 20 мм. К передней кромке латунной трубки точно по центру припаивается медицинская игла 12 диаметром 1,5 мм, через которую в центр подвижного стержня микрометра пропускается тонкая нихромовая проволока 13 диаметром 0,1 мм, которая изо хируется

от корпуса датчика при помощи кембрика 14. Проволока выступает наружу примерно на 3 мм. Эта часть и служит электрочувствительным контактом при замыкаНИИ ее Стекающей жидкостью. Кончик иглы заливается лаком. Второй конец проволоки соединяется с измерительной цепью.

Сначала обрабатываемая жидкость вводится в распределительное устройство 1 в количестве, необходимом для получения

заданной плотности орошения, и распределяется в виде тонкой пленки равномерной толщины по поверхности теплообмена 2. При достижении установившегося развитого волнового режима течения пленки производят измерения известными способами ее амплитудно-частотных характеристик и рассчитывают их средние значения. Например, для измерения амплитуды и частоты волн могут применяться емкостные датчики, датчики сопротивления, может

0 использоваться электроконтактный метод. Затем при помощи источника переменного внещнего силового или кинематического возбуждения (вибровозбудителя) 3 создают возвратно-поступательные колебания поверхности 2, которая, в свою очередь, передает их стекающей пленке жидкости. Численные значения частоты и амплитуды колебаний, вырабатываемых вибровозбудителем, а следовательно, и теплообменной поверхности, назначают равными средним значениям измеренных амплитудно-частотных характеристик пленки при ее гравитационном свободном течении, а вынуждающая сила направлена поперек пленки. Таким образом, на пленку жидкости воздействуют возвратно-поступательными гармоническими колебаниями, которые совершают в направлении нормали к теплообменной поверхности. Обработанная жидкость собирается в отводящий коллектор 4.

Измерения амплитудно-частотных характеристик электроконтактным методом

0 проводят следующим образом. С помощью генератора 6 сигналов подается любое напряжение в пределах 1-20 Вис частотой от 20 Гц до 200 кГц в цепь питания датчика 7, состоящую из поверхности 2с орошающей пленкой и датчика. При соприкосновении проволоки 13 датчика 7 с наружной поверхностью орошающей пленки цепь замыкается. Выходной сигнал датчика усиливается с помощью усилителя низкой частоты и поступает на вход ос0 циллографа 9.

Амплитуды максимальной (по гребню) бгр и минимальной (по впадине волны) бос толщины пленки измеряются по фотографиям, снятым с экрана осциллографа. Так как амплитуда волн А характеризуется непосредственно измеряемыми величинами бгри бос1 она может быть найдена из выражения

А бгр -Sot.

При определении частоты волн получаемый сигнал записывается на диаграммную ленту. По осциллограмме подсчитывается частота, длительность импульса и длительность между импульсами при данном расстоянии от стенки. Частота импульсов f (Гц) подсчитывается по формуле

.f пХд Iя 7

где п - количество импульсов на данном участке; Хд- скорость ленты, мм/с; Е - длина участка ленты, на котором произведена запись, мм.

После проведения достаточного количества экспериментов N рассчитывают средние значения наблюдаемого признака по формуле

, ,

где X - среднее значение наблюдаемого признака (амплитуды или частоты волн); N- количество проведенных экспериментов; X, - ряд наблюдений признака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ТЕПЛООТДАЧИ И ПРЕДОТВРАЩЕНИЯ ВЫСЫХАНИЯ ПЛЕНКИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ МОДУЛЯЦИИ КОЛЕБАНИЙ ПОТОКА ЖИДКОСТИ | 1993 |

|

RU2053480C1 |

| Парогенератор и способ работы парогенератора | 1989 |

|

SU1673827A1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2562361C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ БЛОЧНОГО ТИПА | 2007 |

|

RU2354949C2 |

| Способ определения гель-точки при отверждении реакционноспособных олигомерных систем | 1990 |

|

SU1767404A1 |

| Способ интенсификации теплообмена в каналах | 1989 |

|

SU1740957A1 |

| Способ проведения тепломассообмена | 1976 |

|

SU692609A1 |

| Устройство для определения параметров пленочного течения жидкости в теплообменных аппаратах | 1985 |

|

SU1408331A1 |

| Способ управления формированием структуры и параметров вибрационного поля технологической машины | 2018 |

|

RU2691646C1 |

| Способ настройки на резонансные колебания вибромашины с кусочно-линейной характеристикой упругих связей | 1985 |

|

SU1351696A1 |

СПОСОБ РАБОТЫ ТЕПЛООБМЕННИКА путем подачи теплоносителя к плоской вертикальной поверхности теплообмена, которую приводят в колебательное движение, отличащийся тем, что, с целью интенсификации теплообмена в условиях свободного пленочного течения жидкости, предварительно измеряют амплитуду и частоту свободных колебаний пленки жидкости и параметры колебательного движения теплообменной поверхности выбирают в соответствии с измеренными параметрами. (Л 00 о со 1C ел

1000 Фиг.Ч 2000

| Приспособление для приклеивания внешнего конца спирали к колонке | 1973 |

|

SU462161A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Способ работы пленочного теплообменника | 1981 |

|

SU981818A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-21—Подача