I

Изобретение относится к проведению теплои массообменных процессов в системах твердое тело-жидкость-газ и может быть использовано в химической, нефтехимической, пищевой и ряде других отраслей ,промышленности.

Известен способ проведения тепло- и массообмена между поверхностью, омывающей ее жидкостью и газом при течении жидкости в тонкой пленке с воздействием иа жидкую пленку пульсирующего потока газа 1.

Известен также способ проведения тепломассообмена между поверхностью, омывающей ее жидкостью и газом при течении жидкости в тонкой пПенке путем воздействия на плёнку пульсирующей газовой струей, направленной под углом 2.

- Однако известные способы недостаточно эффективны, так как при взаимодействии контактирующих сред возникающая тзфбулизация недостаточна для интенсификации процесса теплообмена; заметного увеличения коэффициента массопередачи в широком диапазоне частот и амплитуд подаваемого газа также не наблюдается, особенно в случае высоковязких жидкостай, что снижает интенсификацию процесса.

Для интенсификации процесса за счет возникновения обратных токов в пленке газовую струю направляют под углом 7-70° по отноше1шю к поверхности пленки, что интенсифицирует процесс за счет возникновения обратных токов в пленке.

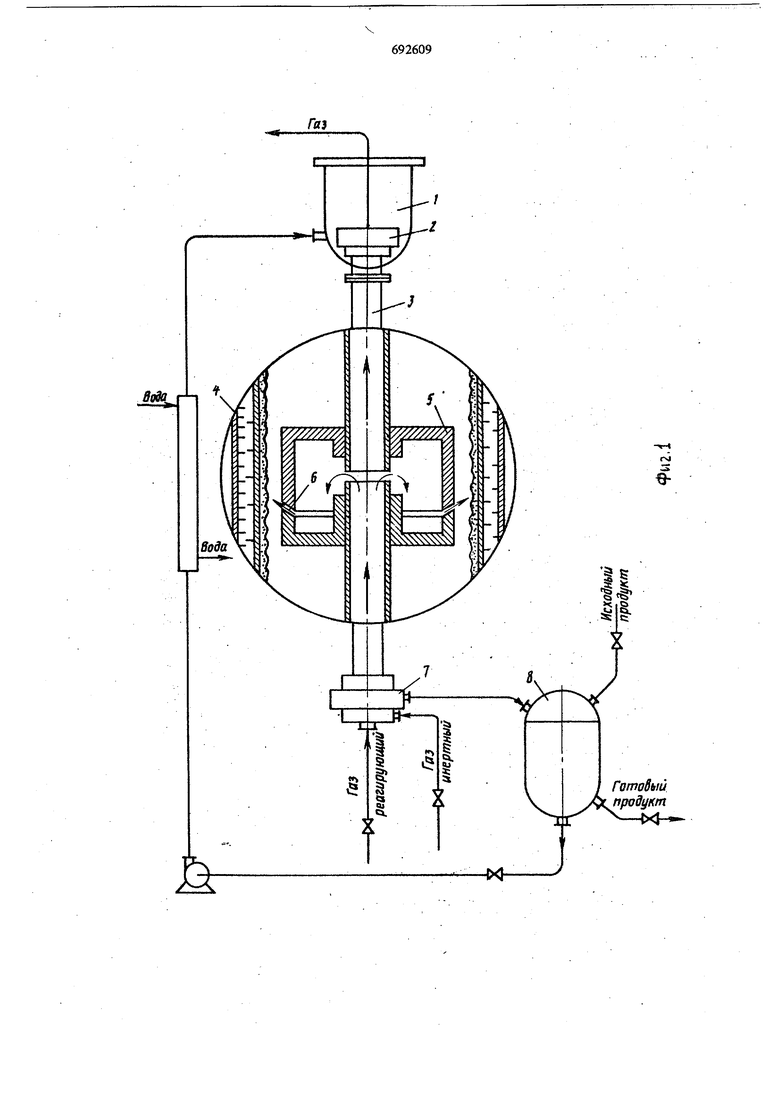

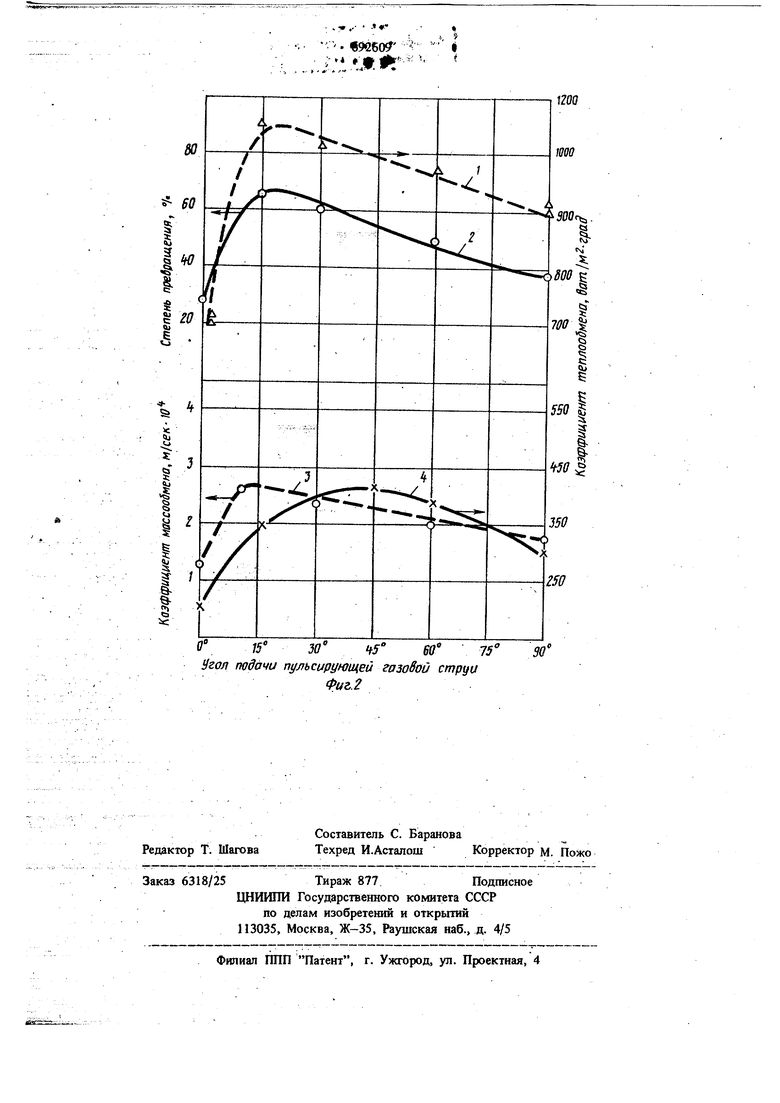

На фиг. 1 изображена установка, на которой был осуществлен предлагаемый способ проведения тепломассообмена; на фиг. 2 дана зависимость значения коэффициентов теплообмена от величины угла подачи пульсирующей газовой струи.

Установка содержит резервуар 1, распределительное устройство 2, трубу 3, снабженную теплообменной рубащкой 4, сошювую коробку 5 с кольцевой щелью 6, гидрозатвор 7 и резервуар 8.

Установка работает следующим образом.

Пример 1. Исходная жидкость вытекает из резервуара I и с помощью переливного распределительного устройства 2 стекает в виде пленки по внутренней поверхности трубы 3, снабженной теплообменной рубашкой 4. В рубашку 4 подают нагревающую или охлаждающую жидкость. На пленку жидкости воздействует пульсирующая струя газа, выходящая из кольцевой щели 6 сопловой коробки 5 под углом 7-70°. Пульсация газовой ctpyn создает ся пульсатором. Частота пульсаций зависит в основном от вязкости- жидкости и может быть от 1 до 20Гц. Для турбулиза1щи жидкой пленки может быть использован инертный газ или тот газ, ко торый удаляете из установки через распредели тельное устройство и может быть использован снова. Жидкость из трубы 3 проходит через гидрозатвор 7 и собирается в резервуаре 8. Пр необходимости жидкость из резервуара 8 может быть опять направлена в резервуар 1 для повторной обработки. На предлагаемой установк« проводят реакцию взаимодействия монохлористой серы с изобутиленом, процесс абсорб1даи углекислого газа вод ной пленкой, процесс охлаждения минерального масла. Пример 2. Реакцию взаимодействия .монохлористой серы с изобутиленом проводят следующим образом. Монохлористая сера гравитационно стекает по стенкам трубы (плотность орошения 1,5 10 м/сек, йзобутиЛен подают при выклю ченном пульсаторе со скоростью 0,2-0,3 м/сек противотоком. Температура газа равна начальной температуре жидкости. Реакция экзотермическая. Степень превращения монохлористой серы в дисульфид зшорид (ДСХ) составляет 22%. Температура жи кости поднялась на 7° С при охлаждении стенки трубы водой с температурой 18-20С. Коэффи .циент теплоотдачи составляет 680 ват/м - град. Пример 3. При тех же расходных показателях монохлористой серы, изобутилена и охлаждающей воды, описанных в прим1гре 1, газ подается противотоком с частотой пульсаций 12 Гц и амплитудой 8 мм. Степень превращения монохлористой серы в ДСХ составляет 28%. Температура жидкоста Поднимается на 8°С. Коэффициент теплоотдачи составляет 700-720 ват/м -град. При м е р 4. Процесс взаимодействия монохлористой серы с изобутнленом проводят при тех же расходных показателях реагентов, что и в прим 3. Изобутилен подают с такими же параметрами пульсащп. Однако направление газовой струи по отношению к поверхности пленки изменяется в диапазоне 5-90°. Полученные значения степени превращения и коэффициента теплообмена (см. фиг. 2), где кривая I показьшает зависимость значений коэффициентов теплообмена от величины угла подачи пульсирующей газовой струи; кривая II - зависимость значений степени превращения от величины угла. Пример 5. Проводят абсорбцию углекислого газа водной пленкой. Плотность орошения 0,2б10 . Скорость газа 0,2 м/сек, температура 20° С. Параметры пульсации те же, что и в примере 3. Направления газовой струи по отношению к поверхности пленки изменяют в диапазоне 5-90°. Пример 6. Процесс охлаждения масла проводят следующим образом. Масло МС-20П с начальной температурой 80° С при пленочном режиме пропускали по трубе с внешней рубашкой, в которой циркулирует вода с температурой . Плотность орошения 0,01 . Пульсирующую струю воздуха с температурой 70-80° С направляют на пленку масла под различными углами. Приведенные данные показьшают, что эффект интенсификации тепло- и массообмена в процессах по примерам 4 и 5 заметен в пределах угла наклона пульсирующей газовой струи 7-50° в процессе по примеру 6 - при . Под действием газовой струи на поверхности жидкой пленки, текущей вдоль поверхности теплообмена, образуются волны. Изменяя частоту пульсации газа, можно менять длину волны, и путем изменения угла наклона газовой струи к поверхности жидкой пленки в указанных пределах можно изменять амплитуду и конфигурацию волны, турбулизируя таким образом орошающую - пленку. Установлено, что при зтом поверхность жидкой пленки увеличивается на 70-90% как при ламинарном, так и при турбулентном режиме, и происходит интенсивное перемешивание жидкости, что приводит к интенсификации теплообмена между поверхностью и омывающей ее яотдкостью, а также массообмена между жидкостью и газом. Формула изобретения Способ проведения тепломассообмена между мьшающей поверхность жидкостью и газом при течении жидкости в тонкой пленке путем воздействия на пленку Пульсирующей газовой струей, нап1 ленной под углом, о т л н чающийся тем, что, с целью интенсификации процесса за счет возникновения обратных токов пленке, газовую струю направляют под угом 7-70°. Источники информа1щи, принятые во внимание при экспертизе 1.Городецкий М. Я., Олевский В. М. и др. Химическая промышленность, 1965, № 11, . 834-837. 2.Авторское свидетельство СССР N 278629, л. В 01 D 3/28, 1967.

Угй/7 подачи пдльсируюцей газовой струи Фиг,.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пленочный аппарат | 1981 |

|

SU986441A2 |

| Тепломассообменный аппарат | 1986 |

|

SU1375301A1 |

| Тепломассообменный аппарат | 1984 |

|

SU1187834A1 |

| Тепломассообменный аппарат | 1988 |

|

SU1556704A1 |

| Утилизатор тепла отходящих газов | 1975 |

|

SU579532A1 |

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

| Тепломассообменный аппарат | 1989 |

|

SU1669476A2 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2086293C1 |

| Способ контактного теплообмена и устройство для его осуществления | 2016 |

|

RU2619429C1 |

| Тепломассообменный аппарат | 1984 |

|

SU1162458A1 |

Авторы

Даты

1979-10-25—Публикация

1976-07-15—Подача