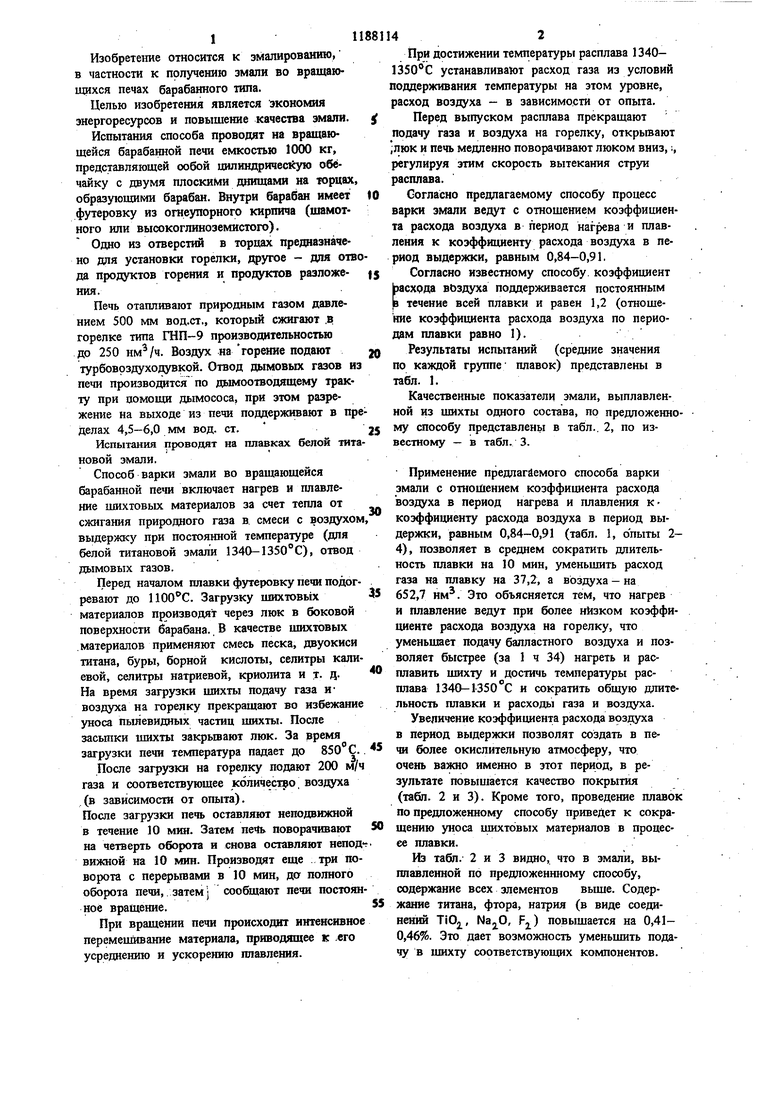

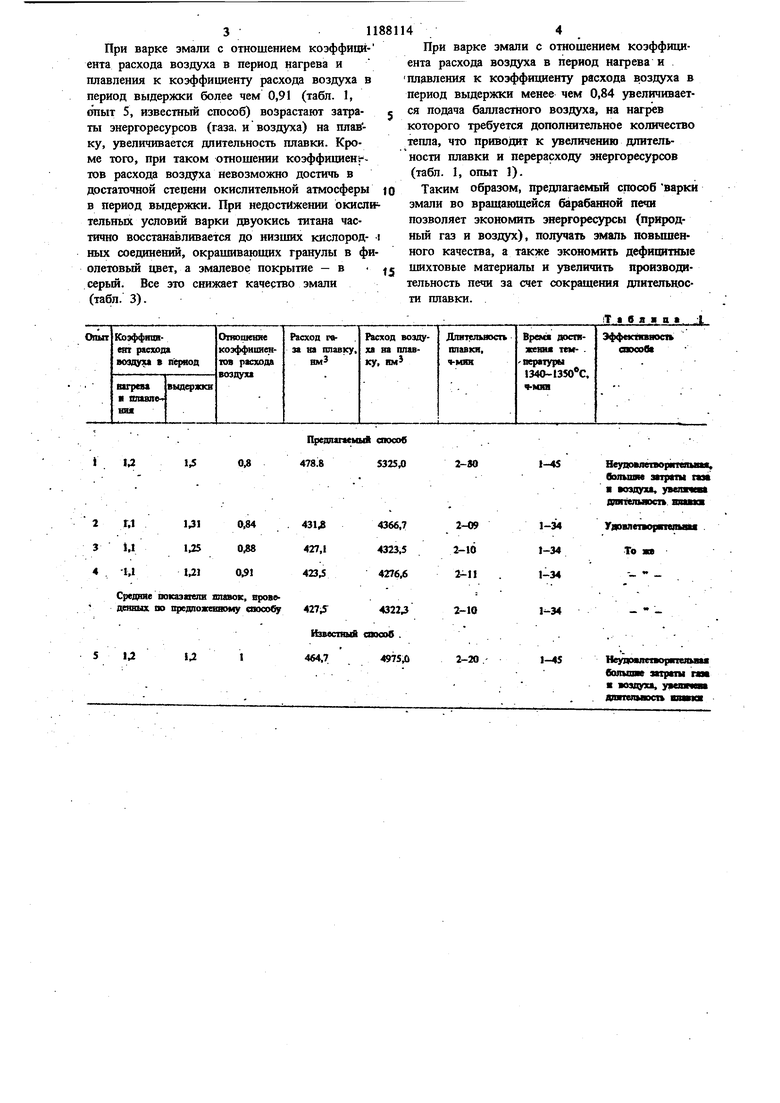

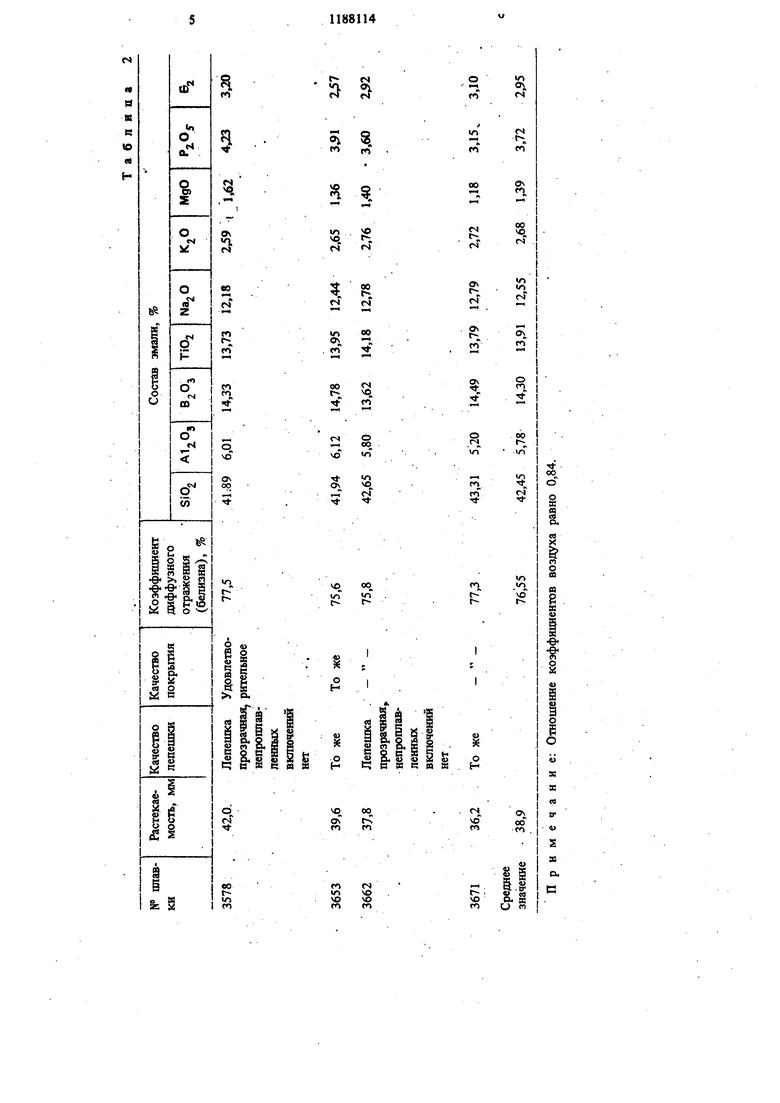

Изобретение относится к эмалированию, в частности к получению эмали во вращающихся печах барабанного типа. Целью изобретения является экономия энергоресурсов и повышение качества эмали. Испытания способа проводят на вращающейся барабанной печи емкостью 1000 кг, представляющей собой цилиндричес ую обечайку с двумя плоскими днищами на торцах образующими барабан. Внутри барабан имеет футеровку из огнеупорного кирпича (шамотного или высокоглиноземистого). Одно из отверстий в торцах предназначено для установки горелки, Щ)угое - для отв да продуктов горения и продуктов разложения. Печь отапливают природным газом давлением 500 мм ВОД.СТ., который сжигают .в горелке типа гаП-9 производительностью до 250 . Воздух нагорение подают турбовоздуходувкой. Отвод дымовых газов и печи производится по дымоотводящему тракту при аомощи дымососа, при этом разрежение на выходе из печи поддерживают в пр делах 4,5-6,0 мм вод. ст. Испытания проводят на плавках белой тит новой эмали. Способ варки эмали во вращающейся барабанной печи включает нагрев и плавление шихтовых материалов за счет тепла от сжигания природного газа в смеси с воздухо выдержку при постоянной температуре (для белой титановой эмали 1340-1350°С), отвод дымовых газов. Перед началом плавки футеровку печи подог ревают до . Загрузку шихтовь1Х материалов производят через люк в боковой поверхности барабана. В качестве шихтовых материалов применяют смесь песка, двуокиси титана, буры, борной кислоты, селитры кали евой, селитры натриевой, криолита и т. ДНа время загрузки шихты подачу газа ивоздуха на горелку прекращают во избежани уноса пылевидных частиц шихты. После засыпки шихты закрьшают люк. За время загрузки печи температура падает до 850 С После загрз ки на горелку подают 200 м/ газа и соответствующее количестро воздуха (в зависимости от опыта). После загрузки печь оставляют неподвижной в течение 10 мин. Затем пеЧь поворачивают на четверть оборота и снова оставляют непод вижной на 10 мин. Производят еще три по ворота с перерьшами в 10 мин, да полного оборота печи, затем j сообщают печи постоян ное вращение. При вращении печи происходит интенсивно перемешивание материала, приводящее к .его усреднению и ускорению плавления. При достижении температуры расплава 1340- 1350С устанавливают расход газа из условий оддерживания температуры на этом уровне, расход воздуха - в зависимости от опыта. Перед выпуском расплава прекращают подачу газа и воздуха на горелку, открьгоают ;люк и печь медленно поворачивают люком вниз, -., регулируя этим скорость вытекания струи расплава. Согласно предлагаемому способу процесс варки эмали ведут с отношением коэффициента расхода воздуха в период нагрева и плавления к коэффициенту расхода воздуха в период выдержки, равным 0,84-0,91. Согласно известному способу, коэффициент Ьасхрда вьздуха поддерживается постоянным р течение всей плавки и равен 1,2 (отношение коэффициента расхода воздуха по периодам плавки равно 1). Результаты испытаний (средние значения по каждой группе плавок) представлены в табл. 1. Качественные показатели эмали, выплавленной из шихты одного состава, по предложенному способу представлены в табл.. 2, по известному - в табл. 3. Применение предлагаемого способа варки эмали с отношением коэффициента расхода воздуха в период нагрева и плавления ккоэффициенту расхода воздуха в период выдержки, равным 0,84-0,91 (табл. 1, опыты 24), позволяет в среднем сократить длительность плавки на 10 мин, уменьшить расход газа на плавку на 37,2, а воздуха-на 652,7 нм. Зто объясняется тем, что нагрев и плавление ведут при более низком коэффициенте расхода воздуха на горелку, что уменьшает подачу балластного воздуха и позволяет быстрее (за 1 ч 34) нагреть и расплавить шихту и достичь температуры расплава 1340-1350 с и сократить общую длительность плавки и расходы газа и воздуха. Увеличение коэффициента расхода врздуха в период выдержки позволят создать в печи более окислительную атмосферу, что очень важно именно в этот период, в результате повышается качество покрытия (табл. 2 и 3). Кроме того, проведение плавок по предложенному способу приведет к сокращению уноса цшхтовых материалов в процессе плавки.. Из табл. 2 и 3 видно, что в эмали, выплавленной по предложеннному способу, содержание всех элементов вьцце. Содержание титана, фтора, натрия (в виде соединений TiOj, , Fj) повышается на 0,410,46%. Это дает воэможность уменьшить подачу в шихту соответствующих компонентов.

При варке эмали с отношением коэффициента расхода воздуха в период нагрева и плавления к коэффициенту расхода воздуха в период выдержки более чем 0,91 (табл. 1, опыт 5, известный способ) возрастают затраты энергоресурсов (газа, и воздуха) на плавку, 5гвеличивается длительность плавки. Кроме того, при таком отношении козффициенгтов расхода воздуха невозможно достичь в достаточной степени окислительной атмосферы ю в период выдержки. При недостижении окисли тельных условий варки двуокись титана частично восстанавливается до низших кислород- i ных соединений, окрашивающих гранулы в фиолетовый цвет, а эмалевое покрытие - в 15 серый. Все это снижает качество эмали (табл. 3).

При варке эмали с отношением коэффициента расхода воздуха в период нагрева и плавления к коэффициенту расхода воздуха в период выдержки менее чем 0,84 увеличивается подача балластного воздуха, на нагрев которого требуется дополнительное количество тепла, что приводит к увеличению длительности плавки и перерасходу энергоресурсов (табл. 1, опыт 1).

Таким образом, предлагаемый способ варки эмали во вращающейся барабанной печи позволяет экономить знергоресурсы (природный газ и воздух), получать эмаль повышенного качества, а также экономить дефиоятные шихтовые материалы и увеличить производительность печи за счет сокращения длительности плавки. .

iT.a б я fl ..I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАРКИ ЭМАЛИ ВО ВРАЩАЮЩЕЙСЯ БАРАБАННОЙ ПЕЧИ | 1994 |

|

RU2054390C1 |

| Установка для получения плавленных материалов | 1982 |

|

SU1052814A1 |

| Способ ведения плавки в двухванной сталеплавильной печи | 1983 |

|

SU1130611A1 |

| Способ получения стали и портландцемента и технологические камеры для реализации способа | 2018 |

|

RU2710088C1 |

| Способ совместного получения стали и портландцемента и технологическая камера для реализации способа | 2017 |

|

RU2674048C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

| Способ нагрева и плавки железосодержащего материала | 1990 |

|

SU1721094A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ МЕДНО-НИКЕЛЕВОГО СУЛЬФИДНОГО СЫРЬЯ В ПЕЧИ ВАНЮКОВА ПРИ ПЕРЕРАБОТКЕ СУЛЬФИДНОЙ ШИХТЫ НА ШТЕЙН | 2013 |

|

RU2571968C2 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

| Способ варки стекла | 1985 |

|

SU1237642A1 |

СПОСОБ ВАРКИ ЭМАЛИ ВО ВРАЩА ЮЩЕЙСЯ БАРАБАННОЙ ПЕЧИ, включающий иагрев и плавление щихты за счет тепла сжигания природного газа в смеси с воздухом, вьвдержку с постоянной температурой и отвод дымовьк газов, отличающийс я тем, .что, с целью экономии энергоресурсов и повышения качества эмали, процесс варки эмали ведут с отношением коэффициента расхода воздуха в период нагрева и плавления к коэффициенту расхода воздуха в период вьщержки, равным 0,84-0,91, а раэреже- ние на выходе ДЕ 1мовых: газов из печи поддерживают в пределах 4,5-6 мм. (/} С

.Предпагимый способ

U1,50,847ЯЯ5325,02-30

Г,11,310,84431,84366,72-09

J,l1,250,88427,14323,52-10

-1,1U10,91423,54276, J

Средяяе тжаэакля алавок, арове.

427,54322,32-10 даяных 00 кредпожеваоиу сиосо

Известные способ .

1,2U1464,74975,02-20

болышп эй1|М1ы поя оэдухв, увешпш nnmnsaocn.

Уяовлепоряшпаш То же

Неу,

болыдяс зпрпы пя

ВОЭЩуХА,

| Способ варки эмали во вращающейся печи | 1973 |

|

SU555268A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Варпга В | |||

| В | |||

| Эмалирование металлических изделий | |||

| Л.: Машиностроение, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-10-30—Публикация

1982-06-17—Подача