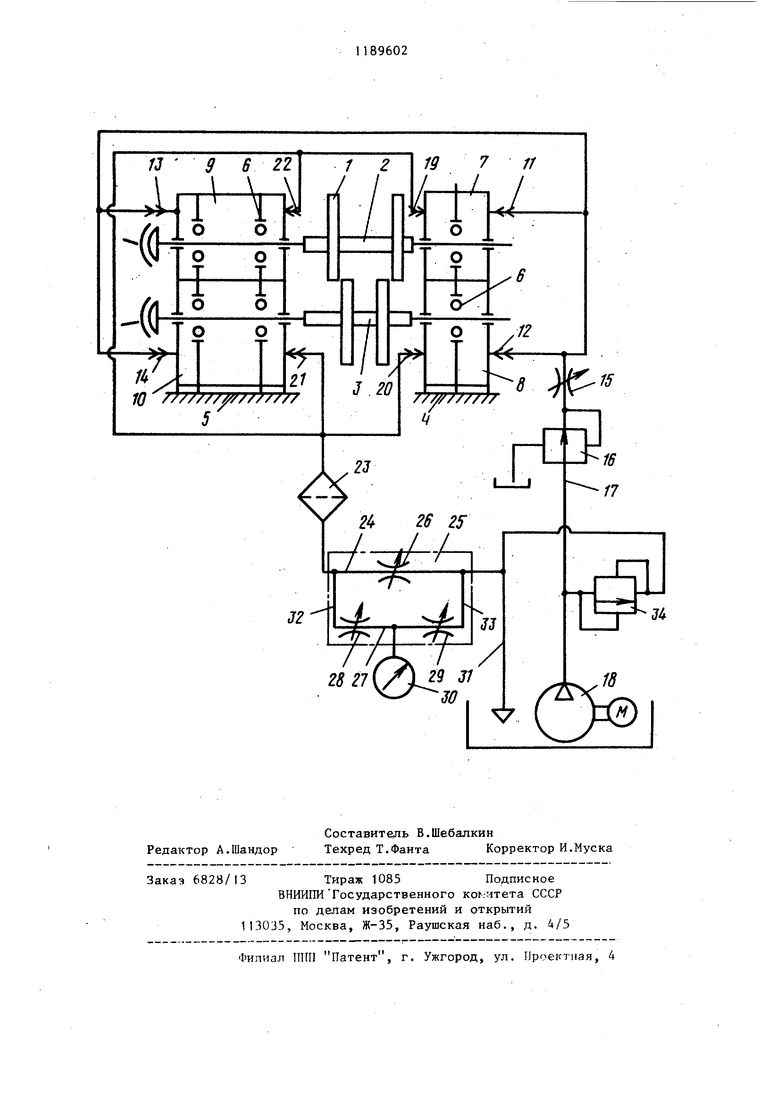

Изобретение относится к обработк металлов давлением,а именно к конструкциям дисковых ножниц, и можег быть использовано для продольно резки рулонного и листового материа ла. Цель изобретения - повьппение дол говечности дисковых ножниц и точности резки путем- обеспечения оптимальных условий смазки и охлаждения подшипниковых узлов ножниц. На чертеже схематично изображены дисковые ножницы с системой смазки и охлаждения их подшипниковых узлов Ножницы содержат оснащенные, .дисковыми ножами 1 инструментальные валы 2 и 3, установленные в подвижной 4 и неподвижной 5 стойках стани ны в подшипниковьпс узлах 6. Подшипни ковые узлы 6 каждой из опор инструментальных валов 2 и 3 смонтированы в проточных полостях 7-10 стоек, входы 11-14 которых через последовательно соединенные регулятор 15 расхода и редукционный клапан 16 подклю чены к напорной магистрали 17 насосной установки 18, а выходы 19-22 через фильтр 23 соединены с входом канала 24, выполненного в станине или в отдельной гидропанели 25. Канал 24 расположен горизонтально и в нем размещен основной регулируемый дроссель 26. Параллельно каналу 24 смонтирован канал 27, в котором последовательно установлены дополнительные регулируемые дроссели 28 и 29. Между дросселями 28 и 29 подключен электроконтактный манометр 30. Выход канала 24 подключен к сливной магистрали 31, а вход и выход канала 27 соединены соответственно с входом и выходом канала 24 трубопроводами 32 и 33, расположенными перпендикулярно оси канала 24. Между напорной 17 и сливной 31 магистралями насосной установки 18 подключен предохранительный клапа н 34. Перед началом эксплуатации описываемых дисковых ножниц производят их предварительную обкатку. Для этого регулятор 15.и дроссели 26, 28 и 29 настраивают на максимальную npejnycKную способность, сообщают инструментальнь}м валам 2 и 3 вращение и включают насосную установку 18. Из напорной магистрали 17 масло через редукционный клапан 16 и регулятор 15 поступает на входы 11-14 полостей 7-10, а затем с их выходов 19-22 сливается через фильтр 23 и параллельно подключенные каналы 25 и 27 в магистраль 31. После приработки элементов подтипниковых узлов 6 масло в гидравлической системе насосной установки 18 заменяют, очищают полости 7-10 и фильтр 23 от отложений грязи и производят окончательную наладку устройства, которую осуществляют следующим образом. С помощью регулировочных элементов дросселей 26, 28 и .29, каждый из которых, может занимать несколько определенных положений, поочередно устанавливают все возможные комбинации величин их проходных сечений. При этом каждый раз, составив очередное сочетание сечений указанных элементов, вначале по показаниям манометра 30 определяют величину давления в канале 27 на участке между дросселями 28 и 29. Затем, воздействуя на управлякиций элемент регулятора 15, уменьшают расход проходящей через него жидкости на некоторую произвольно выбранную, но всякий раз одну и ту же, величину, достаточную для чувствительности манометра 30, и определяют изменение давления в канале 27. Зафиксировав перепад давления, управляющий элемент регулятора 15 расхода возвращают в исходное положение, составляют новую комбинацию проходных сечений дросселей 26, 28 и 29 и повторяют испытания. При некотором соотношении проходных сечений дросселей 26, 28 и 29 перепад давления в канале 27 на участке между дросселями.28 и 29 из-за уменьшения расхода жидкости, проходящей через регулятор 15, станет наибольшим. Это вызвано тем, что масло, проходящее ,по каналу 24 до момента уменьшения расхода жидкости, оказывает большее сопротивлейие потоку жидкости, протекающей по трубопроводу 32, каналу 27 и снова поступающей в канал 24 через трубопровод 33, чем после уменьшения расхода. При этом для жидкости, слившейся в канал 24 из расположенного перпендикулярно его оси трубопровода 33, больший по мощности поток масла в канале 24 поступает

в качестве упругой заслонки, сопротивление которой зависит от расхода и соотношения сечений дросселей 26, 28 и 29.

При оптимальной комбинации сечений указанных регулировочных элементов и при условии, что канал 24 расположен горизонтально, а трубопроводы 32 и 33 смонтированы перпендикулярно его оси, сопротивление указанной упругой заслонки весьма чувствительно к изменению общего объема и давления жидкости, поступающей в каналы 24 и 27 с выходов полостей 7-10. Поэтому в случае даже незначительного уменьшения количества сливающегося масла, скорость потока в канале 24 упадет, и его сопротивление сливу масла из трубопровода 33 также уменьпштся. Одновременно уменьшится и поступление масла в трубопровод 32, в результате чего происходит резкое падение давления жидкости на участке канала 27 между дросселями 28 и 29.

По окончании испытаний дроссели 26, 28 и 29 устанавливают в положение, соответствующее наибольшему перепаду давления в канале 27 из-за уменьшения расхода жидкости, протекающей через полости 7-10, и настравают регулировочные злементы электроконтактного манометра 30 таким образом, чтобы он подавал управляющий сигд1ал при малейшем изменении давления, а контакты манометра 30 подключают к системе управления приводами дисковых ножниц и устройства для подачи разрезаемого материала..

После этого приступают к промышленной эксплуатации устройства. Для этого снова- включают насос 18, из напорной магистрали 17 которого масло через редукционный клапан 16 и регулятор 15 расхода нагнетается в полости 7-10 подшипниковых узлов 6 и охлаждает их, а затем через фильтр 23, каналы 24 и 27 сливается в магистраль 31, сообщают вращение инструментальным валам 2 и 3 и включают устройство для подачи разрезаемого материала.

В случае засорения фильтра 23, регулятора 15 расхода, внутренних протоков полостей 7-10 или хотя бы одного из входов 11, 12, 13 и 14, подводящих к ним смазочно-охлаждающую жидкость из напорной магистрали 17, в устройстве возрастает сопротив ление потоку смазки. При этом через редукционный клапан 16, препятствующий росту давления в полостях 7-10 и появлению барометрического нагрева подшипниковых узлов 6, в магистраль 31 начинает сливаться больше жидкости, а объем масла, перекачиваемого через полости 7-10, уменьшается. В результате этого давление в канале 27 на участке между дросселями 28 и 29 резко падает, что в свою очередь приводит к срабатыванию

электроконтактного манометра 30, подающего сигнал на отключение приводов вращения инструментальных валов 2 и 3 и устройства для подачи разрезаемого материала.

Срабатьгоание манометра 30 и отключение указанных приводов проис5содит также в случае уменьшения производительности насосной установки 18, например, из-за падения напряжения

источника питания ее электродвигателя или из-за появления в устройстве утечек. После устранения причин, вызвавших сокращение расхода перекачиваемой через полости 7-10 жидкости, которое может привести к нагреву и деформации опор инструментальных валов 2, 3, работа дисковых ножниц возобновляется.

В случае поломки какого-либо ответс,твенного элемента устройства, например, регулятора 15 или редукционного клапана 16, когда давление в напорной магистрали 17 повышается выше допустимой величины, Ьткрывается предохранительный клапан 34,

через кЪторый избыточный поток масла пропускается в сливную магистраль 31.

Использование изобретения позволяет повысить долговечность дисковых ножниц и точность резки за счет обеспечения оптимальных условий смазки и охлаждения подшипниковых узлов.

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковые ножницы | 1988 |

|

SU1590217A1 |

| Агрегат продольной резки рулонного материала | 1986 |

|

SU1355380A1 |

| Агрегат продольной резки рулонного материала | 1989 |

|

SU1712075A2 |

| Поворотные ножницы | 1989 |

|

SU1652032A2 |

| Система управления гидравлическим прессом | 1986 |

|

SU1361019A1 |

| Насосный агрегат для нагнетания двухкомпонентного закрепляющего раствора | 1985 |

|

SU1289995A1 |

| ВЕТРОЭЛЕКТРИЧЕСКИЙ АГРЕГАТ | 1990 |

|

RU2015411C1 |

| Регулятор частоты вращения гидромотора привода вентилятора карбюраторного двигателя внутреннего сгорания | 1984 |

|

SU1178915A1 |

| Гидравлическая бурильная машина | 1990 |

|

SU1710725A1 |

| МОБИЛЬНАЯ ПЕРЕДВИЖНАЯ ИЛИ САМОХОДНАЯ УСТАНОВКА ДЛЯ БУРЕНИЯ, ОСВОЕНИЯ И РЕМОНТА СКВАЖИН (ВАРИАНТЫ) | 2002 |

|

RU2236551C2 |

ДИСКОВЫЕ НОЖНИЦЫ, содержащие инструментальные валы, установленные в полостях подвижной и неподвижной стоек станины посредством ПОДШИПЩ1КОВЫХ узлов, и насосную установку, напорная и сливная магистрали котррой гидравлически связаны соответственно с входами и выходами полостей стоек, о т л и ч а ю щ и ес я тем, что, с целью по;вышения долговечности и точности резки путем обеспечения оптимальных условий :смазки и охлаждения подшипниковых узлов, напорная магистраль снабжена установленными в ней и последовательно соединенными между регулятором расхода и редукционным, клапаном, выходы полостей стоек соединены со сливной магистралью посредством двух параллельно.соединенных между собой каналов, в первом из которых установлен основной регулируемый дроссель, а во втором два дополнительных регулируемых дросселя с размещенным между ними электроконтактным манометром, при этом второй канал соединен с первым трубойроводами, перпендикулярными к его оси. 00 со Од

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Проспект фирмы Комек | |||

| Франция, 1980. | |||

Авторы

Даты

1985-11-07—Публикация

1984-08-13—Подача