Изобретение относится к обработке металлов давлением и может быть использовано в : аготовите.1ьном производстве электротехнической, ма1ииностроительной, металлургической и других отраслях промышленности для продольной резки рулонного материала и является усовершенствованием изобретения по основному авт. св. СССР № 1355380.

Цель изобретения.- улучшение качества получаемых изделий за счет повышения точности реза.

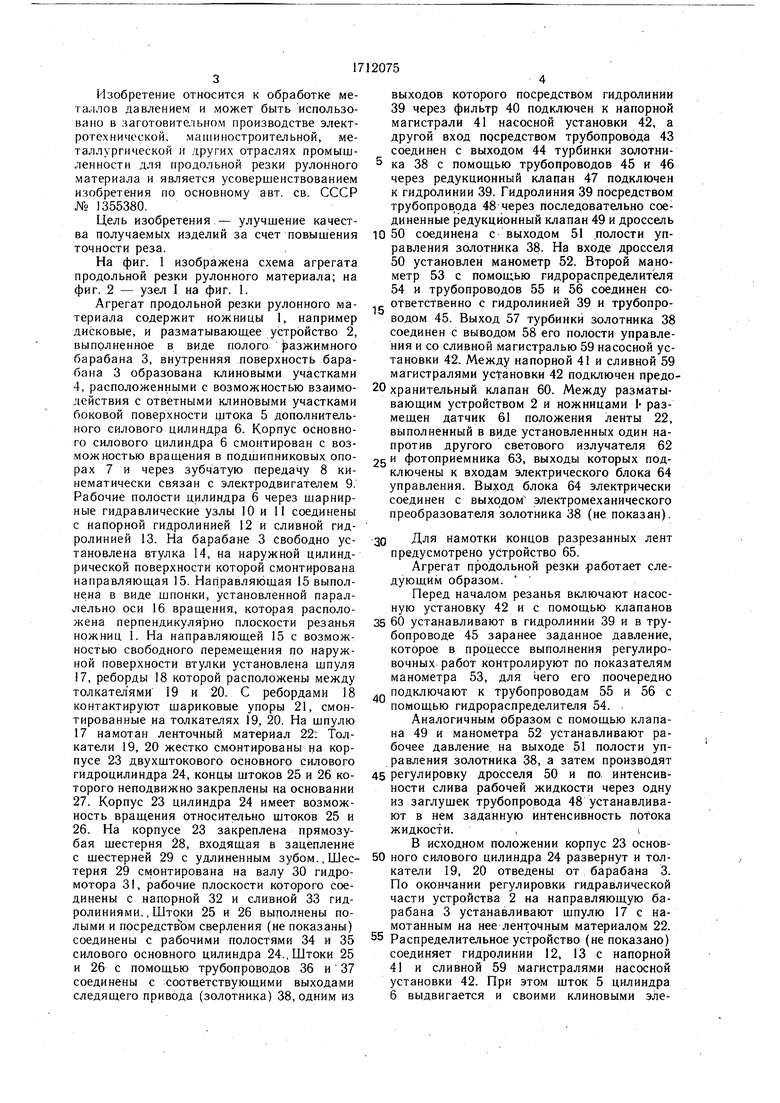

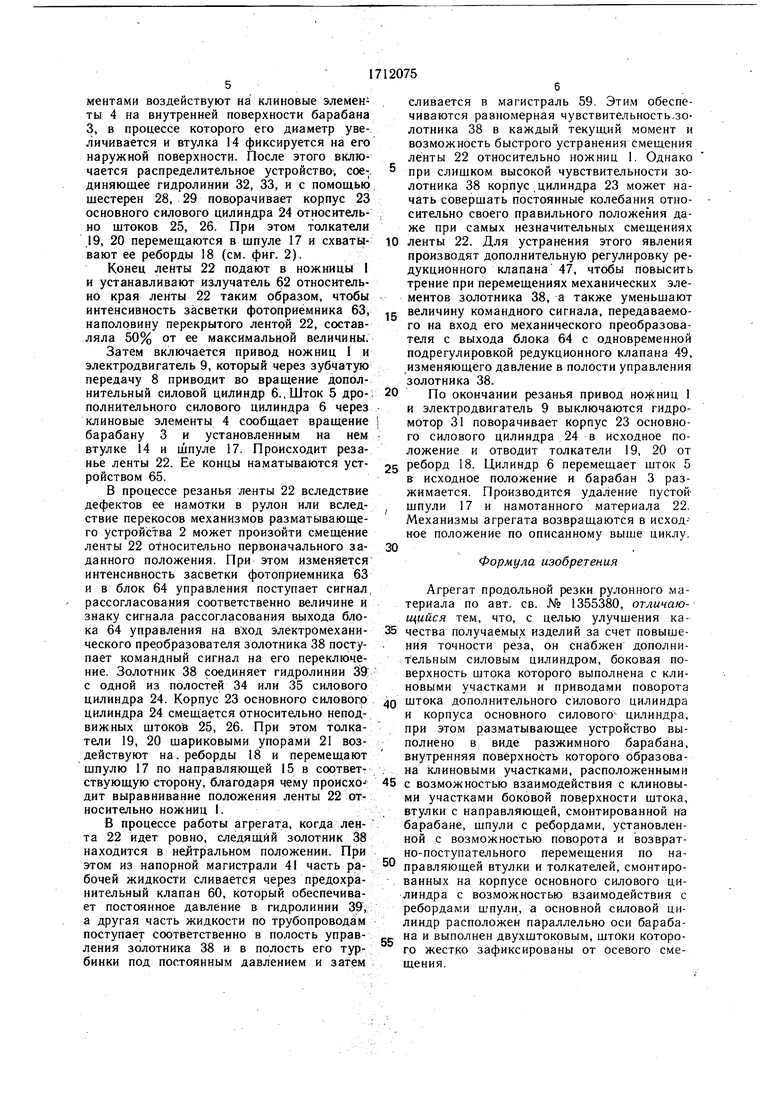

На фиг. 1 изображена схема агрегата продольной резки рулонного материала; на фиг. 2 - узел I на фиг. 1.

Агрегат продольной резки рулонного материала содержит ножницы 1, например дисковые, и разматывающее устройство 2, выполненное в виде полого разжимного барабана 3, внутренняя поверхность барабана 3 образована клиновыми участками 4, расположенными с возможностью взаимодействия с ответными клиновыми участками боковой поверхности штока 5 дополнительного силового цилиндра 6. Корпус основного силового цилиндра 6 смонтирован с возможностью вращения в подшипниковых опорах 7 и через зубчатую передачу 8 кинематически связан с электродвигателем 9. Рабочие полости цилиндра 6 через шарнирные гидравлические узлы 10 и 11 соединены с напорной гидролинией 12 и сливной гидролинией 13. На барабане 3 свободно установлена втулка 14, на наружной цилиндрической поверхности которой смонтирована направляющая 15. Направляющая 15 выполнена в виде шпонки, установленной параллельно оси 16 вращения, которая расположена перпендикулярно плоскости резанья ножниц 1. На направляющей 15 с возможностью свободного перемещения по наружной поверхности втулки установлена шпуля 17, реборды 18 которой расположены между толкателями 19 и 20. С ребордами 18 контактируют щариковые упоры 21, смонтированные на толкателях 19, 20. На шпулю 17 намотан ленточный материал 22: Толкатели 19, 20 жестко смонтированы на корпусе 23 двухщтокового основного силового гидроцилиндра 24, концы штоков 25 и 26 которого неподвижно закреплены на основании 27. Корпус 23 цилиндра 24 имеет возможность вращения относительно щтоков 25 и 26. На корпусе 23 закреплена прямозубая шестерня 28, входящая в зацепление с шестерней 29 с удлиненным зубом., Шестерня 29 смонтирована на валу 30 гидромотора 31, рабочие плоскости которого соединены с напорной 32 и сливной 33 гидролиниями. , Штоки 25 и 26 выполнены полыми и посредством сверления (не показаны) соединены с рабочими полостями 34 и 35 силового основного цилиндра 24., Штоки 25 и 26 с помощью трубопроводов 36 и 37 соединены с соответствующими выходами следящего привода (золотника) 38, одним из

выходов которого посредством гидролинии 39 через фильтр 40 подключен к напорной магистрали 41 насосной установки 42, а другой вход посредством трубопровода 43 соединен с выходом 44 турбинки золотника 38 с помощью трубопроводов 45 и 46 через редукционный клапан 47 подключен к гидролинии 39. Гидролиния 39 посредством трубопровода 48 через последовательно соединенные редукционный клапан 49 и дроссель

050 соединена с выходом 51 полости управления золотника 38. На входе дросселя 50 установлен манометр 52. Второй манометр 53 с помощью гидрораспределитёля 54 и трубопроводов 55 и 56 соединен соответственно с гидролинией 39 и трубопроводом 45. Выход 57 турбинки золотника 38 соединен с выводом 58 его полости управления и со сливной магистралью 59 насосной установки 42. Между напорной 41 и сливной 59 магистралями установки 42 подключен предохранительный клапан 60. Между разматывающим устройством 2 и ножницами размещен датчик 61 положения ленты 22, выполненный в виде установленных один напротив другого светового излучателя 62

5 и фотоприемника 63, выходы которых подключены к входам электрического блока 64 управления. Выход блока 64 электрически соединен с выходом электромеханического преобразователя золотника 38 (не показан).

0 Для намотки концов разрезанных лент предусмотрено устройство 65.

Агрегат продольной резки работает следующим образом.

Перед началом резанья включают насосную установку 42 и с помощью клапанов 5 60 устанавливают в гидролинии 39 и в трубопроводе 45 заранее заданное давление, которое в процессе выполнения регулировочных работ контролируют по показателям манометра 53, для чего его поочередно подключают к трубопроводам 55 и 56 с помощью гидрораспределителя 54. .

Аналогичным образом с помощью клапана 49 и манометра 52 устанавливают рабочее давление, на выходе 51 полости управления золотника 38, а затем производят 5 регулировку дросселя 50 и по. интенсивности слива рабочей жидкости через одну из заглущек трубопровода 48 устанавливают в нем заданную интенсивность nofOKa жидкости.,I

В исходном положении корпус 23 основного силового цилиндра 24 развернут и толкатели 19, 20 отведены от барабана 3. По окончании регулировки гидравлической части устройства 2 на направляющую барабана 3 устанавливают шпулю 17 с намотанным на нее ленточным материалом 22. 5 Распределительное устройство (не показано) соединяет гидролинии 12, 13 с напорной 41 и сливной 59 магистралями насосной установки 42. При этом шток 5 цилиндра 6 выдвигается и своими клиновыми элементами воздействуют на клиновые элемен ты 4 на внутренней поверхности барабана 3, в процессе которого его диаметр увеличивается и втулка 14 фиксируется на его наружной поверхности. После этого включается распределительное устройство, соединяющее гидролинии 32, 33, и с помощью, щестерен 28, 29 поворачивает корпус 23 основного силового цилиндра 24 относительно щтоков 25, 26. При этом толкатели 19, 20 перемещаются в щпуле 17 и схватывают ее реборды 18 (см. фиг. 2).

Конец ленты 22 подают в ножницы 1 и устанавливают излучатель 62 относительно края ленты 22 таким образом, чтобы интенсивность засветки фотоприёмника 63, наполовину перекрытого лентой 22, составляла 50% от ее максимальной величины.

Затем включается привод ножниц 1 и электродвигатель 9, который через зубчатую передачу 8 приводит во вращение дополнительный силовой цилиндр 6., Шток 5 дрополнительного силового цилиндра 6 через клиновые элементы 4 сообщает вращение барабану 3 и установленным на нем втулке 14 и шпуле 17. Происходит резанье ленты 22. Ее концы наматываются устройством 65.

В процессе резанья ленты 22 вследствие дефектов ее намотки в рулон или вследствие перекосов механизмов разматывающего устройства 2 может произойти смещение ленты 22 относительно первоначального заданного положения. При этом изменяется интенсивность засветки фотоприемника 63 и в блок 64 управления поступает сигнал, рассогласования соответственно величине и знаку сигнала рассогласования выхода блока 64 управления на вход электромеханического преобразователя золотника 38 поступает командный сигнал на его переключение. Золотник 38 соединяет гидролинии 39 с одной из полостей 34 или 35 силового цилиндра 24. Корпус 23 основного силовогр . цилиндра 24 смещается относительно неподвижных щтоков 25, 26. При этом толкатели 19, 20 щариковыми упорами 21 воздействуют на. реборды 18 и перемещают щпулю 17 по направляющей 15 в соответствующую сторону, благодаря чему происходит выравнивание положения ленты 22 относительно ножниц 1.

В процессе работы агрегата, когда лента 22 идет ровно, следящий золотник 38 находится в нейтральном положении. При этом из напорной магистрали 41 часть рабочей жидкости сливается через предохранительный клапан 60, который обеспечивает постоянное давление в гидролинии 39, а другая часть жидкости по трубопроводам поступает соответственно в полость управления золотника 38 и в полость его турбинки под постоянным давлением и затем

сливается в магистраль 59. Этим обеспечиваются равномерная чувствительность.золотника 38 в каждый текущий момент и возможность быстрого устранения смещения ленты 22 относительно ножниц 1. Однако

при слищком высокой чувствительности золотника 38 корпус .цилиндра 23 может начать соверщать постоянные колебания относительно своего правильного положения даже при самых незначительных смещениях

10 ленты 22. Для устранения этого явления производят дополнительную регулировку редукционного клапана 47, чтобы повысить трение при перемещениях механических элементов золотника 38, а также уменьщают

,g величину командного сигнала, передаваемого на вход его механического преобразователя с выхода блока 64 с одновременной подрегулировкой редукционного клапана 49, .изменяющего давление в полости управления золотника 38.

20 По окончании резанья привод ножниц 1 и электродвигатель 9 выключаются гидромотор 31 поворачивает корпус 23 основного силового цилиндра 24 в исходное положение и отводит толкатели 19, 20 от

25 реборд 18. Цилиндр 6 перемещает шток 5 в исходное положение и барабан 3 разжимается. Производится удаление пустойI щпули 17 и намотанного материала 22. Механизмы агрегата возвращаются в исходное положение по описанному выше циклу.

Формула изобретения

Агрегат продольной резки рулонного материала по авт. св. № 1355380, отличающийся тем, что, с целью улучшения качества получаемых изделий за счет повышения точности реза, он снабжен дополнительным силовым цилиндром, боковая поверхность штока которого выполнена с клиновыми участками и приводами поворота

0 штока дополнительного силового цилиндра и корпуса основного силового- цилиндра, при этом разматывающее устройство выполнено в, виде разжимного барабана, внутренняя поверхность которого образована клиновыми участками, расположенными

5 с возможностью взаимодействия с клиновыми участками боковой поверхности штока, втулки с направляющей, смонтированной на барабане, шпули с ребордами, установленной с возможностью поворота и возвратно-поступательного перемещения по на правляющей втулки и толкателей, смонтированных на корпусе основного силового цилиндра с возможностью взаимодействия с ребордами шпули, а основной силовой цилиндр расположен параллельно оси барабаg на и выполнен двухщтоковым, штоки которого жестко зафиксированы от осевого смещения.

I f

фцг./

m

(/y53

5ff

dTT V V VV

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат продольной резки рулонного материала | 1986 |

|

SU1355380A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО ПРОКАТА В ЗОНУ ОБРАБОТКИ | 1994 |

|

RU2104115C1 |

| Гидравлический привод с путевым управлением | 1981 |

|

SU954645A1 |

| Механогидравлический привод кузнечно-прессовой машины | 1982 |

|

SU1071454A1 |

| ГИДРОСИСТЕМА МОБИЛЬНОЙ МАШИНЫ | 2004 |

|

RU2276237C2 |

| Устройство для перемотки рулонов и контроля качества тонких металлических лент | 1972 |

|

SU595035A1 |

| Гидросистема устройства, преимущественно для резки ленточного материала | 1989 |

|

SU1656184A1 |

| ГИДРОПРИВОД ЛЕБЕДКИ | 1995 |

|

RU2085472C1 |

| Гидравлическая система комбайна | 1988 |

|

SU1561879A1 |

| Редукционный клапан | 1980 |

|

SU934451A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в заготовительном производстве электромеханической, машиностроительной, металлургической и других отраслях промышленности для продольной резк^1 рулонного материала. Цель изобретения — улучшение качества получаемых изделий за счет повышения точности реза. Агрегат содержит ножницы, разматывающее устройство, привод перемещения разматывающего устройства в виде основного 24 и дополнительного 6 силовых цилиндров, насосную установку с напорной и сливной магистралями. Рабочая жидкость из напорной магистрали через редукционнь1е клапаны поступает на вход полости управления и на вход следящего золотника, электромеханический преоб- разовате^ть которого подключен к выходу блока управления. При смещении материала относительно ножниц по сигналу от излуча- т'еля и фотоприемника золотник подключает 'к магистрали силовой цилиндр 24, который перемещает разматывание устройства 2 и выравнивает положение материала. 2 ил.(?>&3525 J^ 2-29 30I I iФиг 2

| Агрегат продольной резки рулонного материала | 1986 |

|

SU1355380A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-15—Публикация

1989-05-12—Подача