ОС

со

05

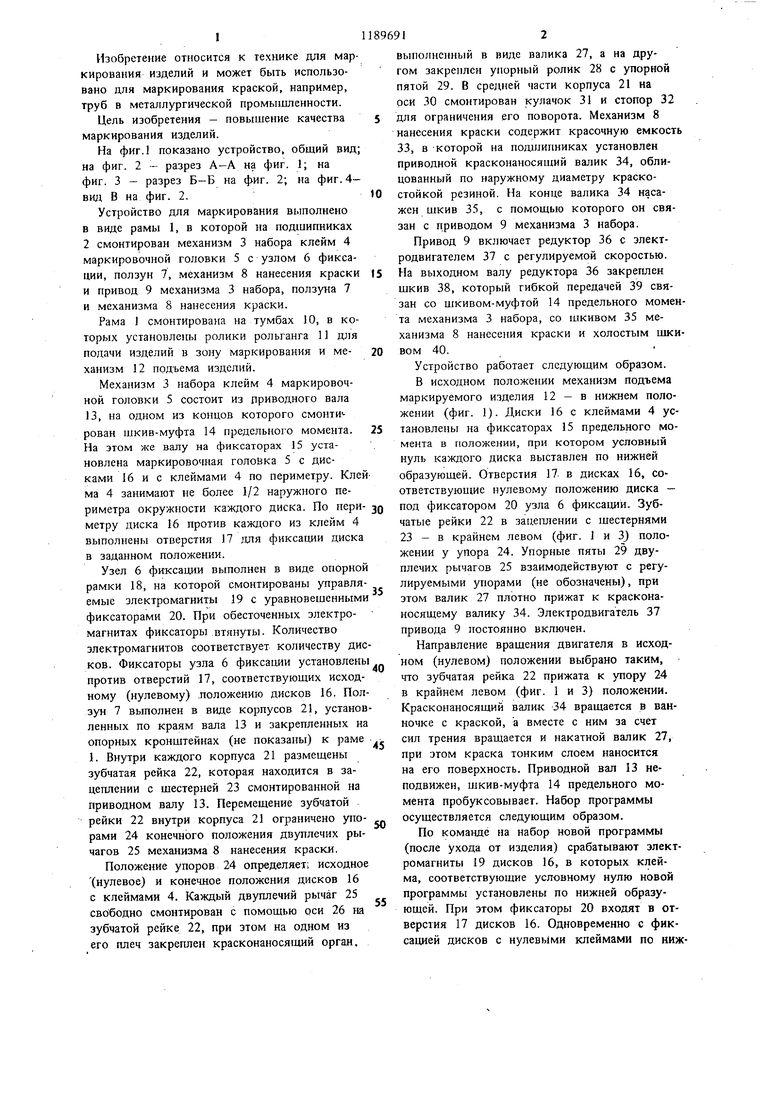

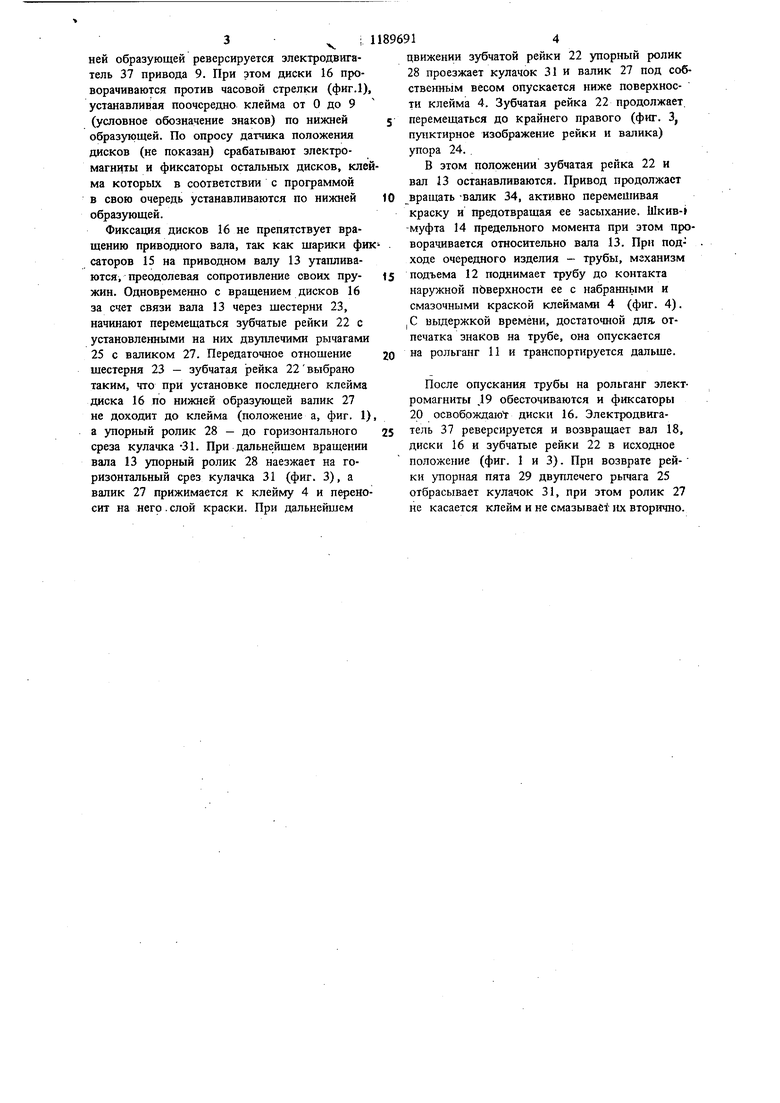

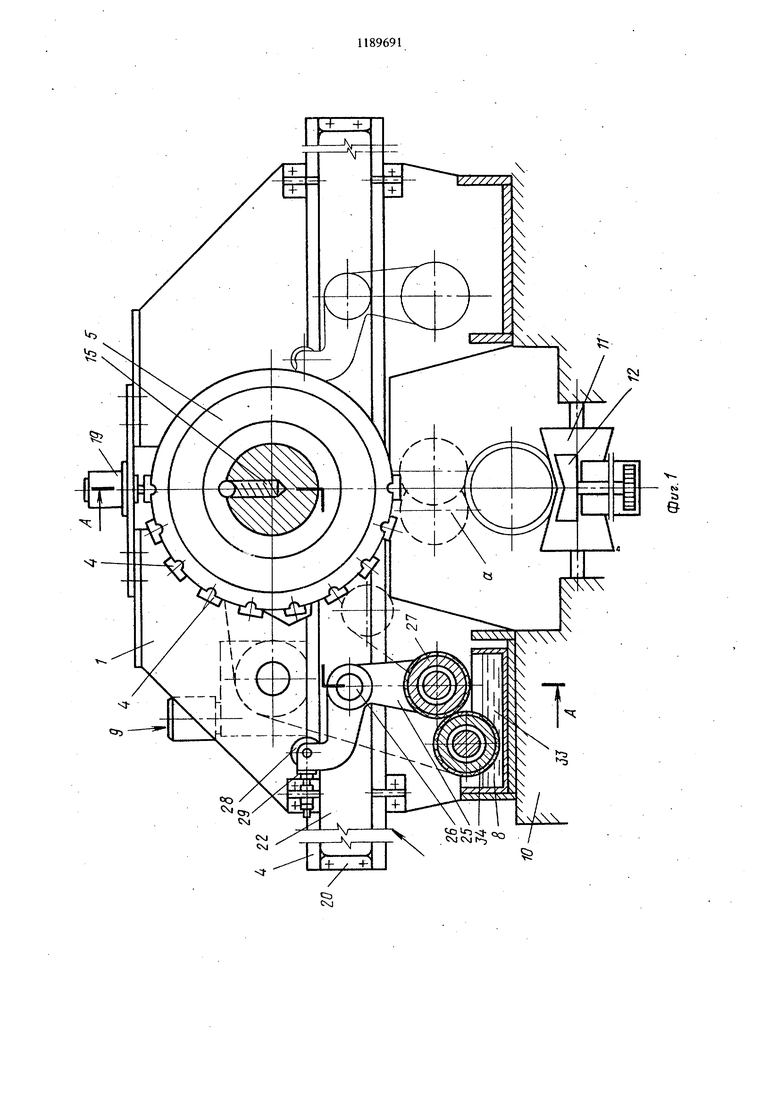

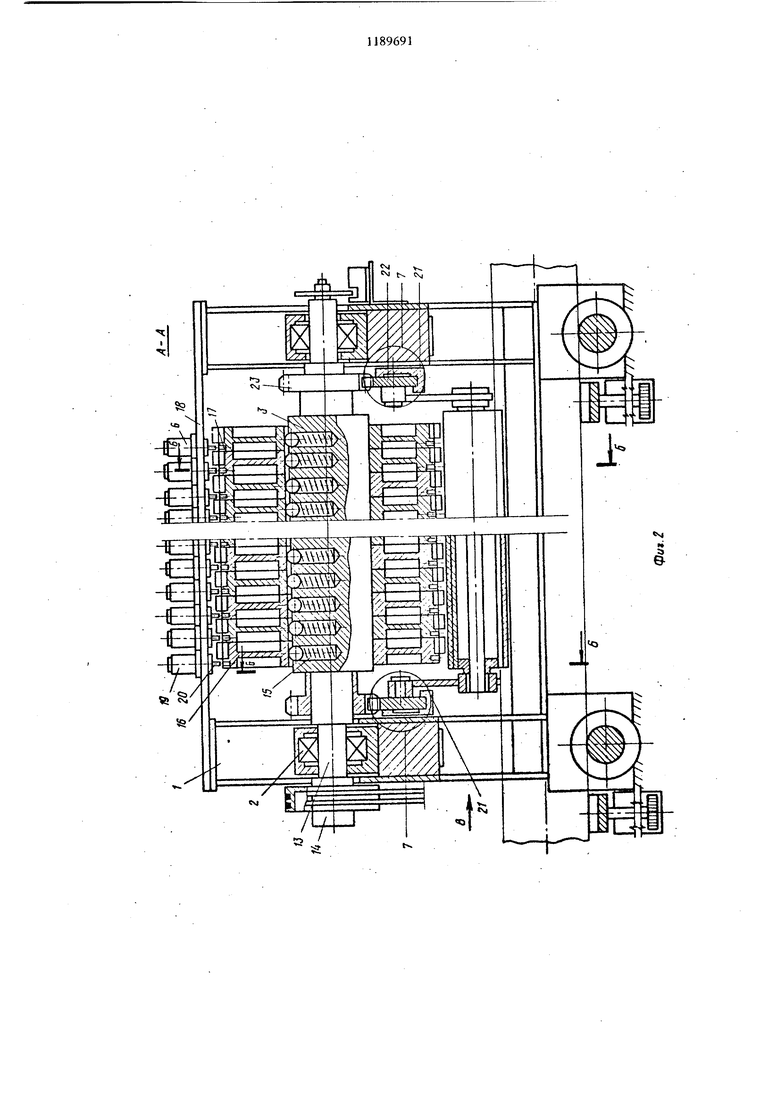

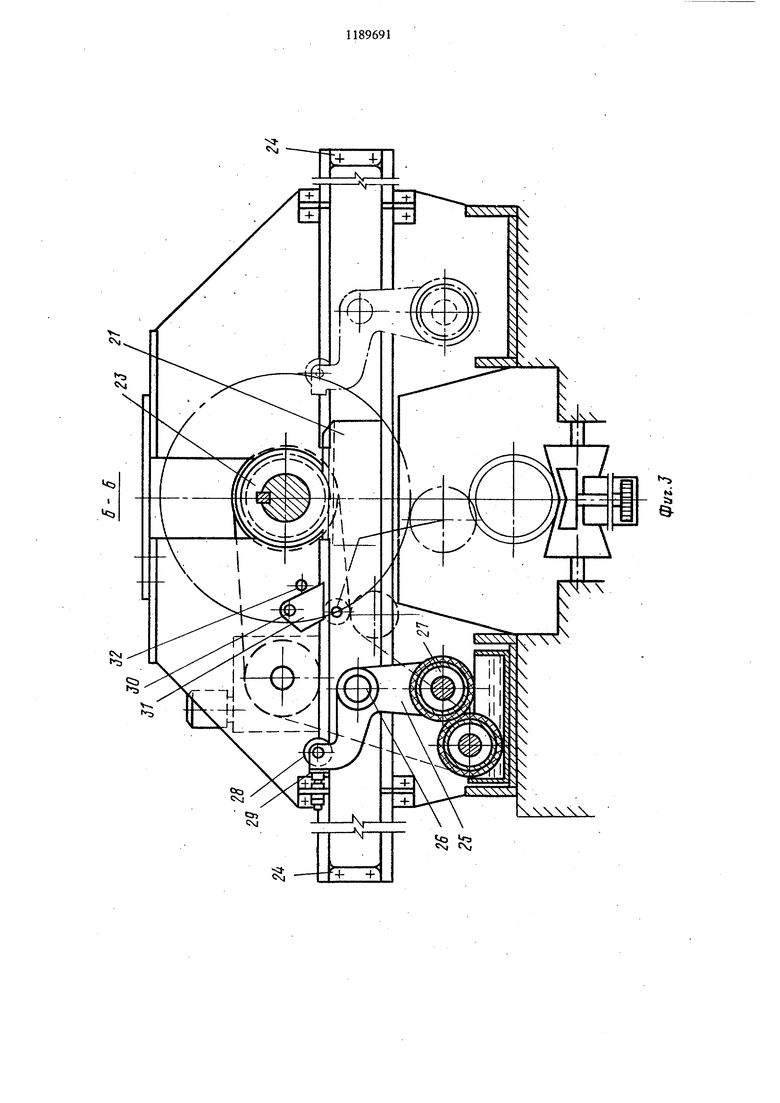

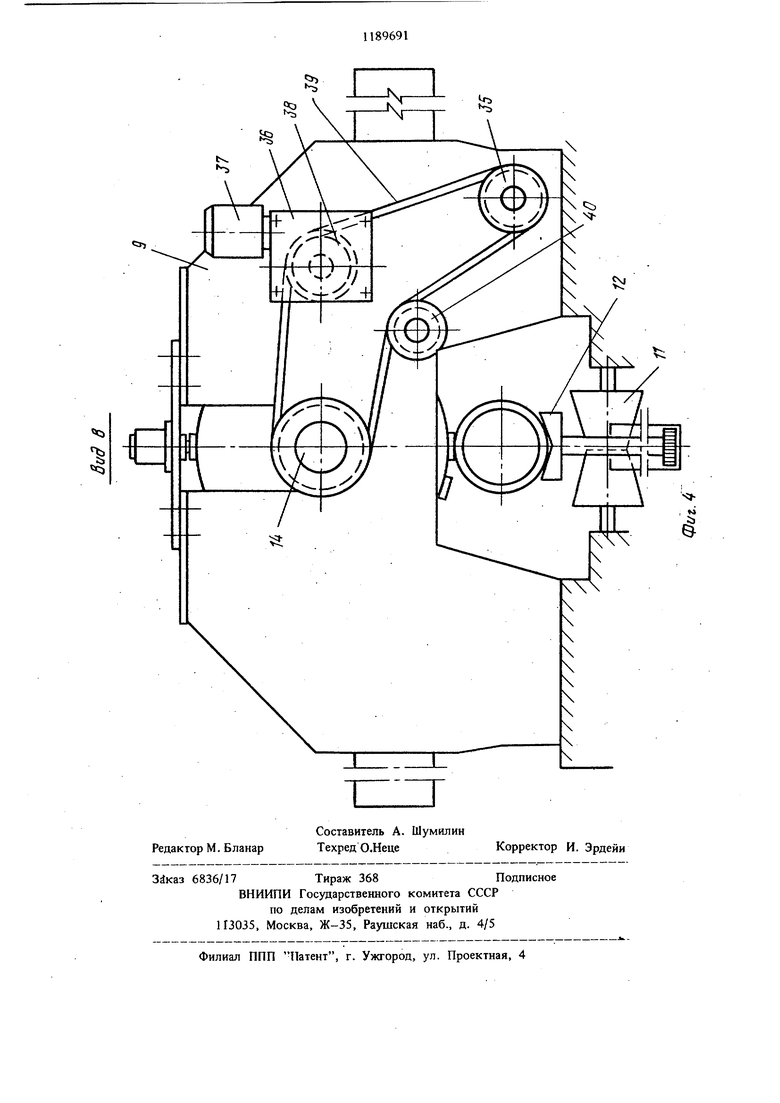

со Изобретение относится к технике для мар кирования изделий и может быть использовано для маркирования краской, например, труб в металлургической промышленности. Цель изобретения - повышение качества маркирования изделий. На фиг.1 показано устройство, общий вид на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4- вид В на фиг. 2. Устройство для маркирования выполнено в виде рамы 1, в которой на подшипниках 2 смонтирован механизм 3 набора клейм 4 маркировочной головки 5 с узлом 6 фиксации, ползун 7, механизм 8 нанесения краски и привод 9 механизма 3 набора, ползуна 7 и механизма 8 нанесения краски. Рама 1 смонтирована на тумбах 10, в которых установлены ролики рольганга 11 для подачи изделий в зону маркирования и механизм 12 подъема изделий. Механизм 3 набора клейм 4 маркировочной головки S состоит из лриводного вала 13, на одном из концов которого cмoнти рован шкив-муфта 14 предельного момента. На этом же валу на фиксаторах 15 установлена маркировочная головка 5 с дисками 16 и с клеймами 4 по периметру. Кле ма 4 занимают не более 1/2 наружного периметра окружности каждого диска. По пери метру диска 16 против каждого из клейм 4 вьшолнены отверстия 17 отя фиксации диска в заданном положении. Узел 6 фиксации выполнен в виде опорно рамки 18, на которой смонтированы управля емые электромагниты 19 с уравновешенным фиксаторами 20. При обесточенных электромагнитах фиксаторы втянуты. Количество электромагнитов соответствует количеству ди ков. Фиксаторы узла 6 фиксации установлены против отверстий 17, соответствующих исходному (нулевому) .положению дисков 16. Ползун 7 выполнен в виде корпусов 21, установ ленных по краям вала 13 и закрепленных на опорных кронштейнах (не показаны) к раме 1. Внутри каждого корпуса 21 размещены зубчатая рейка 22, которая находится в зацеплении с шестерней 23 смонтированной на приводном валу 13. Перемещение зубчатой рейки 22 внутри корпуса 21 ограничено yiTOрами 24 конечного положения двуплечих рычагов 25 механизма 8 нанесения краски. Положение упоров 24 определяет; исходное (нулевое) и конечное положения дисков 16 с клеймами 4. Каждый двуплечий рычаг 25 свободно смонтирован с помощью оси 26 на зубчатой рейке 22, при этом на одном из его плеч закреплен красконаносяший орган. вьнтолненный в виде валика 27, а на другом закреплен упорный ролик 28 с упорной пятой 29. В средней части корпуса 21 на оси 30 смонтирован кулачок 31 и стопор 32 для ограничения его поворота. Механизм 8 нанесения краски содержит красочную емкость 33, в которой на подшипниках установлен приводной красконаносяший валик 34, облицованный по наружному диаметру краскостойкой резиной. На конце валика 34 насажен шкив 35, с помощью которого он связан с приводом 9 механизма 3 набора. Привод 9 включает редуктор 36 с электродвигателем 37 с регулируемой скоростью. На выходном валу редуктора 36 закреплен шкив 38, который гибкой передачей 39 связан со шкивом-муфтой 14 предельного момента механизма 3 набора, со шкивом 35 механизма 8 нанесения краски и холостым шкивом 40. Устройство работает следующим образом. В исходном положении механизм подъема маркируемого изделия 12 - в нижнем положении (фиг. 1). Диски 16 с клеймами 4 установлены на фиксаторах 15 предельного момента в положении, при котором условный нуль каждого диска выставлен по нижней образующей. Отверстия 17 в дисках 16, соответствующие нулевому положению диска - под фиксатором 20 узла 6 фиксации. Зубчатые рейки 22 в зацеплении с шестернями 23 - в крайнем левом (фиг. 1 и 3J положении у упора 24. Упорные пяты 29 двуплечих рычагов 25 взаимодействуют с регулируемыми упорами (не обозначены), при этом валик 27 плотно прижат к красконаносящему валику 34. Электродвигатель 37 привода 9 постоянно включен. Направление вращения двигателя в исходном (нулевом) положении выбрано таким, что зубчатая рейка 22 прижата к упору 24 в крайнем левом (фиг. 1 и 3) положении. Красконаносящий валик 34 вращается в ванночке с краской, а вместе с ним за счет сил трения вращается и накатной валик 27, при этом краска тонким слоем наносится на его поверхность. Приводной вал 13 неподвижен, шкив-муфта 14 предельного момента пробуксовывает. Набор программы осуществляется следующим образом. По команде на набор новой программы (после ухода от изделия) срабатывают электромагниты 19 дисков 16, в которых клейма, соответствующие условному нулю новой программы установлены по нижней образующей. При этом фиксаторы 20 входят в отверстия 17 дисков 16. Одновременно с фиксацией дисков с нулевыми клеймами по нижней образующей реверсируется электродвигатель 37 привода 9. При этом диски 16 проворачиваются против часовой стрелки (фиг.1) устанавливая поочередно клейма от О до 9 (условное обозначение знаков) по нижней образующей. По опросу датчика положения дисков (не показан) срабатывают электромагниты и фиксаторы остальных дисков, кле ма которых в соответствии с проп)аммой в свою очередь устанавливаются по нижней образующей. Фиксация дисков 16 не препятствует вращению приводного вала, так как шарики фи саторов 15 на приводном валу 13 утапливаются преодолевая сопротивление своих пружин. Одновременно с вращением дисков 16 за счет связи вала 13 через шестерни 23, начинают перемещаться зубчатые рейки 22 с установленными на них двуплечими рычагами 25 с валиком 27. Передаточное отношение щестерня 23 - зубчатая рейка 22 выбрано таким, что при установке последнего клейма диска 16 по нижней образующей валик 27 не доходит до клейма (положение а, фиг. 1) а упорный ролик 28 - до горизонтального среза кулачка -31. При дальнейшем вращении вала 13 упорный ролик 28 наезжает на горизонтальный срез кулачка 31 (фиг. 3), а валик 27 прижимается к клейму 4 и перено сит на него. слой краски. При дальнейшем движении зубчатой рейки 22 упорный ролик 28 проезжает кулачок 31 и валик 27 под собственным весом опускается ниже поверхности клейма 4. Зубчатая рейка 22 продолжает перемещаться до крайнего правого (фиг. 3, пунктирное изображение рейки и валика) упора 24.. В этом положении зубчатая рейка 22 и вал 13 останавливаются. Привод продолжает вращать -валик 34, активно перемешивая краску и Предотвращая ее засыхание. Шкив-t -муфта 14 предельного момента при этом проворачивается относительно вала 13. При подходе очередного изделия - трубы, механизм подъема 12 поднимает трубу до контакта наружной пЬверхностн ее с набранньхми и смазочными краской клеймами 4 (фиг. 4). С иьщержкой времени, достаточной для отпечатка знаков на трубе, она опускается на рольганг И и транспортируется дальше. После опускания трубы на рольганг электромагниты ,19 oбecтoчивaюtcя и фиксаторы 20 освобождаю диски 16. Электродвигатель 37 реверсируется и возвращает вал 18, диски 16 и зубчатые рейки 22 в исходное положе}ше (фиг. I и 3). При возврате рей- ки упорная пята 29 двуплечего рычага 25 отбрасывает кулачок 31, при этом ролик 27 не касается клейм и не смазывай их вторично.

(« и

е

-а

Kk

:::а

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для маркирования листового материала | 1982 |

|

SU1159679A1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ РАДИОДЕТАЛЕЙ | 1973 |

|

SU388674A1 |

| Устройство для контроля и сортировки сердечников | 1980 |

|

SU895552A1 |

| Устройство для маркировки радиодеталей | 1981 |

|

SU1018162A1 |

| Устройство для маркирования изделий | 1983 |

|

SU1159680A1 |

| Устройство для маркирования | 1979 |

|

SU820971A1 |

| Устройство для маркирования изделий краской | 1990 |

|

SU1814572A3 |

| Устройство для маркировки плоских изделий | 1984 |

|

SU1220813A1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ДВИГАТЕЛЕЙ АВТОМОБИЛЕЙ | 1998 |

|

RU2156686C2 |

| Устройство для маркирования краской | 1986 |

|

SU1480915A1 |

УСТРОЙСТВО ДЛЯ МАРКИРОВАНИЯ, например, труб, содержащее раму, цилиндрическую маркировочную головку, механизм набора клейм маркировочной головки, механизм нанесения краски на клейма маркировочной головки, включающий красочную емкость и двуплечий рычаг с закрепленным на одном его плече красконаносяшим органом, и рольганг для подачи изделий в зону маркиромения, отличающееся тем, что, с целью повышения качества маркирования, механизм нанесения краски на клейма имеет ползун, кинематически связанный с маркировочной головкой, кулачок, шарнирно закрепленный на раме устройства на пути перемещения свободного конца двуплечего рычага, стопор для ограничения поворота кулачка, жестко закрепленный на раме, упор конечного положения двуплечего рычага и размещенный в красочной емкости приводной красконаносящий с валик для взаимодействия с красконанося- . щим органом, при этом последний выполнен (Л в виде валика, а двуплечий рычаг щарнирно закреплен на ползуне.

| Устройство для клеймения | 1976 |

|

SU617110A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-07—Публикация

1983-04-14—Подача