Изобретение относится к производ- ству строительных материалов и может быть использовано при изготовлении пористых заполнителей из сырьевых смесей, включающих легкоплавкие и тугоплавкие компоненты.

Цель изобретения - ускорение процесса плавления, снижение энергозатрат и уменьшение водопоглощения заполнителя.

Способ изготовления пористого заполнителя включает плавление сырья с легкоплавкими и тугоплавкими компонентами, охлаждение расплава, смешивание с добавками, измельчение, гранулирование и обжиг. При этом вначале плавят 7-70 мае.ч. легкоплавкого

компонента, затем добавляют и плавят 100 мае.ч. тугоплавкого компонента, а при измельчении вводят в качестве добавки 7-40 мае.ч. легкоплавкого компонента.

, В качестве тугоплавкого компонента можно использовать кремнеземсодер- жащие массы природного или искусственного происхождения - глины, глинистые минералы, Игорные породы, золо- шлаковые отходы и др. с содержанием . В качестве легкоплавкого компонента можно использовать горные породы, искусственно полученные минеральные материалы - отходы энергетического, металлургического, химического и др. производств в виде шла-

4ь оо to

00 CD

яь

ков, стекла, содержащие в своем составе SiO, окислы щелочных, щелочноземельных металлов и др.

Пример 1. В качестве тугоплавкого компонента с более высокой температурой плавления используют глину с температурой плавления 1580°С. В качестве легкоплавкого компонента применяют граншлак медно- -и- келевого производства с температурой плавления 1120 С. В разогретый до 900 С конвертер загружают 7 мае.ч. граншлака медно-никелевого производства и продолжают подъем температуры до появления жидкой фазы. Затем в конвертер загружают 100 мае.ч. глины и продолжают подъем температуры до полного перевода всего сырья в стеклообразное состояние. При этом продолжительность плавки составляет 50 мин при температуре плавления v1450°C. Расплавленное сырье через летку по желобу сливают в ванну с водой, где происходит его охлаждение со скоростью 400 С в 1 мин. Отвердевший гранулят подвергают сушке в сушильном барабане, куда одновременно вводят стеклобой в количестве 7 мае.ч После сушки смесь направляют в мельницу для помола до тонкости, характеризуемой удельной поверхностью 3000 см2/г. Далее молотая смесь поступает на гранулятор для изготовления сырцовых гранул с последующим их вспучиванием и обжигом по известной технологии получения керамзита.

Пример2. В качестве тугоплавкого компонента используют золо

5

0

шлаковую смесь ТЭС, а в качестве лег- плавкого компонента - стеклобой и гранулированный шлак. В расплав стеклобоя из 37 мае.ч. вводят 100 мае.ч. золошлаковой смеси. Продолжительность плавки смеси составляет 40 мин. После охлаждения расплава вводят добавку из 22 мае.ч. гранулированного шлака. Смесь измельчают, гранулируют и обжигают во вращающейся печи.

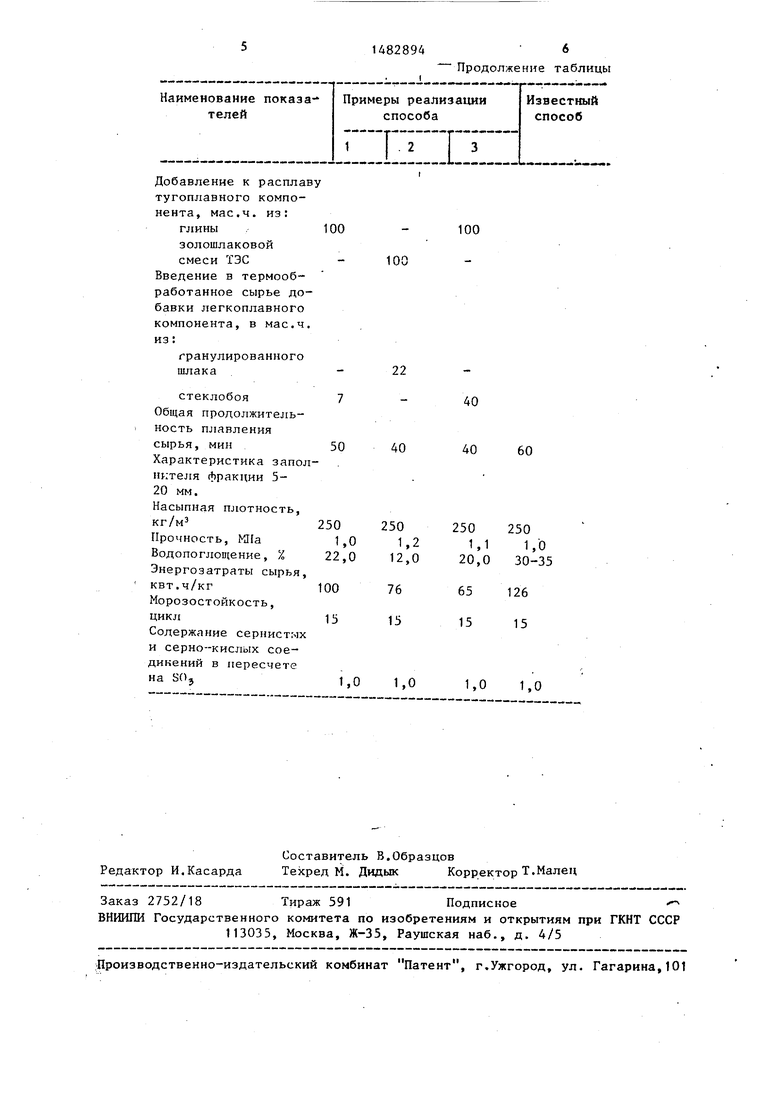

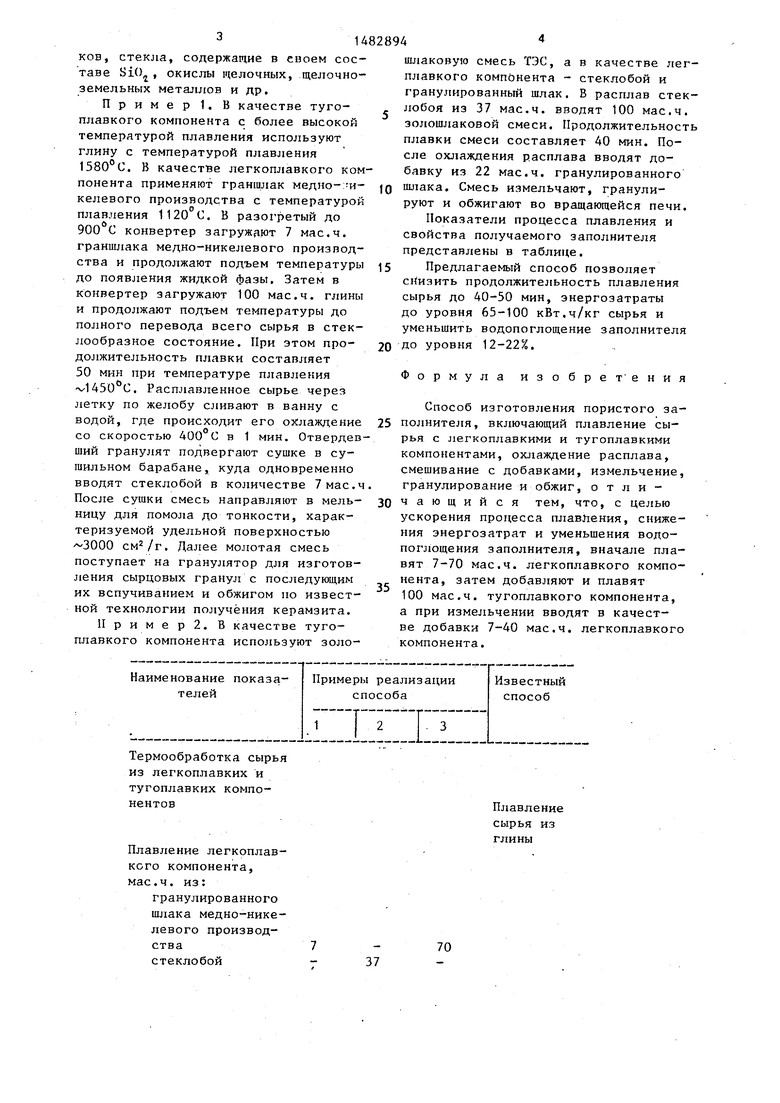

Показатели процесса плавления и свойства получаемого заполнителя представлены в таблице.

Предлагаемый способ позволяет снизить продолжительность плавления сырья до 40-50 мин, энергозатраты до уровня 65-100 кВт,ч/кг сырья и уменьшить водопоглощение заполнителя до уровня 12-22%.

Формула изобретения

Способ изготовления пористого за- полнителя, включающий плавление сырья с легкоплавкими и тугоплавкими компонентами, охлаждение расплава, смешивание с добавками, измельчение, гранулирование и обжиг, отличающийся тем, что, с целью ускорения процесса плавления, снижения энергозатрат и уменьшения водо- поглощения заполнителя, вначале плавят 7-70 мае.ч. легкоплавкого компонента, затем добавляют и плавят 100 мае.ч. тугоплавкого компонента, а при измельчении вводят в качестве добавки 7-40 мае.ч. легкоплавкого компонента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 2019 |

|

RU2725204C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

| Сырьевая смесь для производства искусственного пористого заполнителя | 2019 |

|

RU2725365C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2259972C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| Шихта для алюмосиликатного пропанта и способ его получения | 2022 |

|

RU2791483C1 |

| КЕРАМИЧЕСКАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КИСЛОТОУПОРНЫХ ПЛИТОК | 2005 |

|

RU2308436C2 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

Иобретение относится к производству строительных материалов и может быть использовано при изготовлении пористых заполнителей из сырьевых смесей, включающих легкоплавкие и тугоплавкие компоненты. Для ускорения процесса плавления, снижения энергозатрат и уменьшение водопоглощения заполнителя вначале плавят 7-70 мас.ч. легкоплавкого компонента, затем добавляют и плавят 100 мас.ч. тугоплавкого компонента, а при измельчении вводят в качестве добавки 7-40 мас.ч. легкоплавкого компонента. Получаемый заполнитель характеризуется насыпной плотностью 250 кг/м3, прочность 1,0 - 1,2 МПа, водопоглощением 12-22%, при этом общая продолжительность плавления сырья составляет 40-50 мин, а энергозатраты 65-100 квт.ч./кг сырья. 1 табл.

Термообработка сырья из легкоплавких и тугоплавких компонентов

Плавление легкоплавкого компонента, мае.ч. из:

гранулированного шлака медно-никелевого производствастеклобой

Плавление сырья из глины

70

Добавление к расплаву тугогшавного компонента, мае.ч. из:

глины100

золошлаковой

смеси ТЭС - Введение в термооб- работанное сырье добавки легкоплавного компонента, в мае.ч. из:

гранулированного

шлакастеклобоя 7 Общая продолжительность плавления

сырья, мин50

Характеристика запол- нктеля фракции 5- 20 мм.

Насыпная плотность, кг/м3250

Прочность, КПа 1 Водопоглощение, % 22 Энергозатраты сырья, квт.ч/кгЮО

Морозостойкость,

цикл15

Содержание сернистых и серно-кислых соединений в пересчете a SO,i

Продолжение таблицы

60

65

250 250

М 1,0 20,0 30-35

126 15

1,0 1,0

| Авторское свидетельство СССР № 1431273, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления пористых заполнителей | 1974 |

|

SU545616A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-05-30—Публикация

1986-04-24—Подача