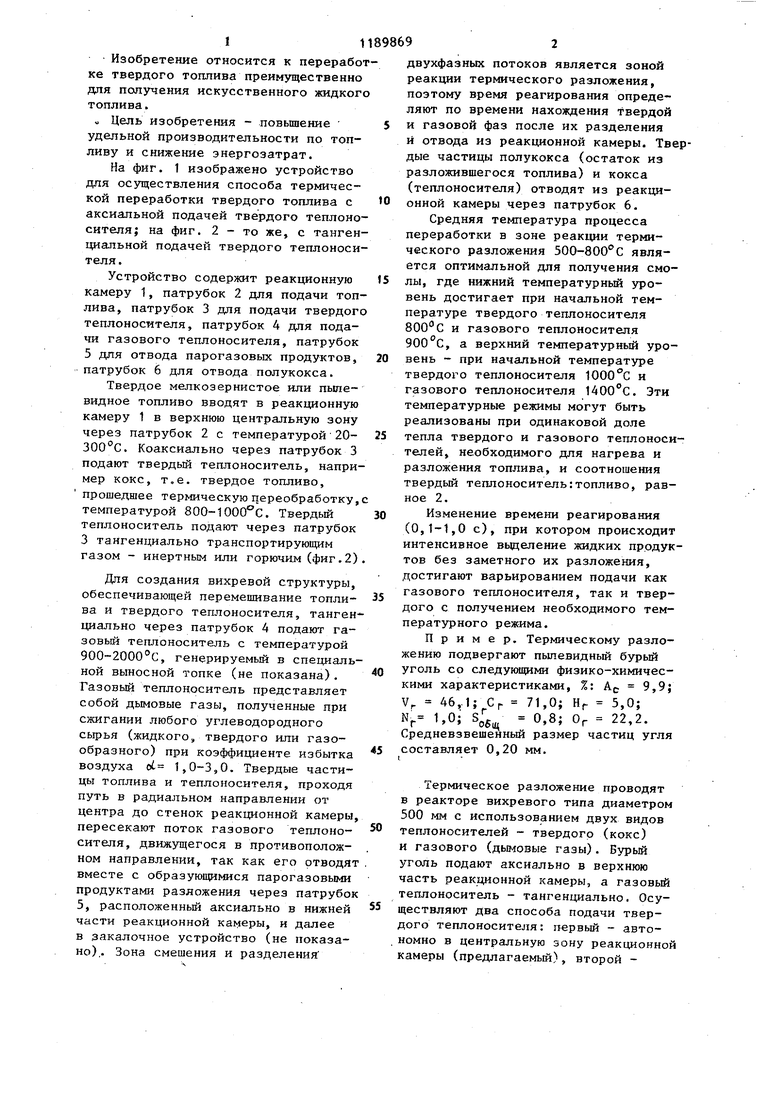

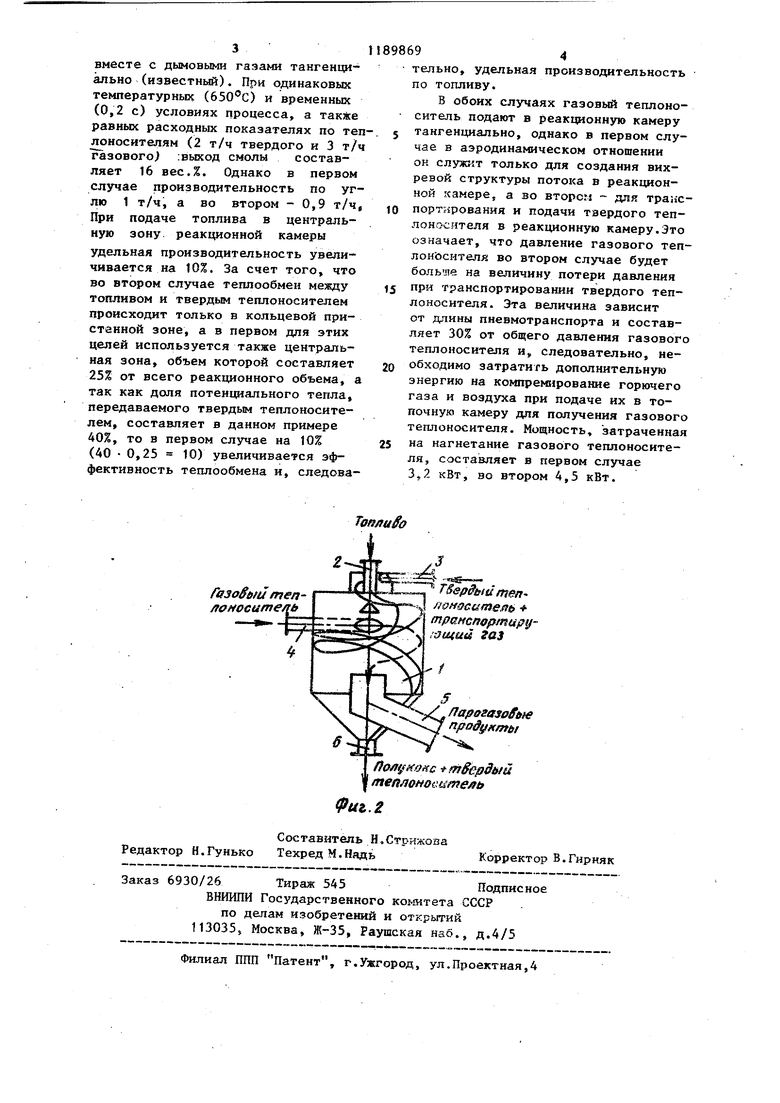

I1 Изобретение относится к переработ ке твердого топлива преимущественно для получения искусственного жидкого топлива. « Цель изобретения - повышение удельной производительности по топливу и снижение энергозатрат. На фиг. 1 изображено устройство для осуществления способа термической переработки твердого топлива с аксиальной подачей твердого теплоносителя; на фиг. 2 - то же, с тангенциальной подачей твердого теплоносителя . Устройство содержит реакционную камеру 1, патрубок 2 для подачи топлива, патрубок 3 для подачи твердого теплоносителя, патрубок 4 для подачи газового теплоносителя, патрубок 5 для отвода парогазовых продуктов, патрубок 6 для отвода полукокса. Твердое мелкозернистое или пылевидное топливо вводят в реакционную камеру 1 в верхнюю центральную зону через патрубок 2 с температурой20ЗОО С. Коаксиально через патрубок 3 подают твердый теплоноситель, например кокс, т.е. твердое топливо, прошедшее термическую переобработку, температурой 800-1000°С. Твердый теплоноситель подают через патрубок 3 тангенциально транспортирующим газом - инертным или горючим (фиг.2) Для создания вихревой структуры, обеспечивающей перемешивание топлива и твердого теплоносителя, танген циально через патрубок 4 подают газовый теплоноситель с температурой 900-2000°С, генерируемый в специальной выносной топке (не показана). Газовый теплоноситель представляет собой дымовые газы, полученные при сжигании любого углеводородного сырья (жидкого, твердого или газообразного) при коэффициенте избытка воздуха oi 1,0-3,0. Твердые частицы топлива и теплоносителя, проходя путь в радиальном направлении от центра до стенок реакционной камеры пересекают поток газового теплоносителя, движущегося в противоположном направлении, так как его отводят вместе с образующимися парогазовыми продуктами разложения через патрубок 5, расположенный аксиально в нижней части реакционной камеры, и далее в закалочное устройство (не показано),. Зона смешения и разделения двухфазных потоков является зоной реакции термического разложения, поэтому время реагирования определяют по времени нахождения твердой и газовой фаз после их разделения и отвода из реакционной камеры. Твердые частицы полукокса (остаток из разложившегося топлива) и кокса (теплоносителя) отводят из реакционной камеры через патрубок 6. Средняя температура процесса переработки в зоне реакции термического разложения 500-800С является оптимальной для получения смолы, где нижний температурный уровень достигает при начальной температуре твердого теплоносителя 900 С, а верхний температурный уровень - при начальной температуре твердого теплоносителя и газового теплоносителя 1400 С. Эти температурные режимы могут быть реализованы при одинаковой доле тепла твердого и газового теплоносителей, необходимого для нагрева и разложения топлива, и соотношения твердый теплоноситель:топливо, равное 2. Изменение времени реагирования (0,1-1,0 с), при котором происходит интенсивное вьщеление жидких продуктов без заметного их разложения, достигают варьированием подачи как газового теплоносителя, так и твердого с получением необходимого температурного режима. Пример. Термическому разложению подвергают пылевидный бурый уголь со следующи физико-химическими характеристиками, %: А 9,9; V 46,.1; Ср 71,0; Н 5,0; Nr ПО; s;. 0,8; 22,2. Средневзвешенный размер частиц угля составляет 0,20 мм. Термическое разложение проводят в реакторе вихревого типа диаметром 500 мм с использованием двух видов теплоносителей - твердого (кокс) и газового (дымовые газы). Бурый уголь подают аксиально в верхнюю часть реакционной камеры, а газовый теплоноситель - тангенциально. Осуществляют Два способа подачи твердого теплоносителя: первьй - автономно в центральную зону реакционной камеры (предлагаемый), второй

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 1994 |

|

RU2074223C1 |

| Устройство для термической переработки пылевидного топлива | 1985 |

|

SU1286611A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| ПИРОЛИЗЕР ДЛЯ ПЫЛЕВИДНОГО УГЛЯ | 2007 |

|

RU2349623C1 |

| Способ переработки угля и выработки электроэнергии | 1989 |

|

SU1766939A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ СОРБЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174948C1 |

| СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632690C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2007 |

|

RU2334777C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОСЛЕДОВАТЕЛЬНЫМ ОТВОДОМ ПРОДУКТОВ РАЗДЕЛЕНИЯ | 2010 |

|

RU2464294C2 |

| Способ термической перерабортки твердого топлива и установка для его осуществления | 1990 |

|

SU1773928A1 |

СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА преимущественно дая получения искусственного жидкого топлипп, включающий подачу топГазовый тепfloHocume/f -3 лива, вводимого аксиально в центральную зону верхней части реакционной камеры газового теплоносителя, вводимого тангенциально, и твердого теплоносителя, нагрев топлива до 500-800 С при непосредственном контакте с теплоносителями и отвод парогазовых продуктов и полукокса, отличаю.щийся тем, что, с целью повышения удельной производительности по топливу и снижения энергозатрат, твердый теплоноситель вводят в центральную зону верхней части реакционной камеры аксиально или тангенциально. Фиг.1 7Sepdt)tu теп/го носитель Парогазовые продукты Полукокс твердый f теплоноситель

| Способ импульсного напуска и запирания нейтронов в кольцевом накопителе нейтронов | 2024 |

|

RU2834762C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1985-11-07—Публикация

1983-03-16—Подача