Изобретение относится к области пиролиза угольной пыли, протекающего в высокоскоростном потоке горячего инертного газового теплоносителя, и может быть использовано при создании энергетических газовых и парогазовых установок для производства полукокса.

Известна система сжигания пылевидного твердого топлива со встроенной системой подогрева пыли, основанная на процессе пиролиза угольной пыли в бескислородной среде при температуре 650-850°С, включающая устройство для подачи и сжигания топливо-воздушной смеси для получения газа-теплоносителя, устройство для нагрева топливных частиц, канал для подвода термообработанной пыли совместно с продуктами газификации и газом-теплоносителем, при этом в рабочем канале развиваются три основных процесса: смешение угольной пыли с горячим теплоносителем, прогрев угольной пыли и выделение летучих веществ (RU №2088848, F23D 1/00). Высоконцентрированная аэросмесь подается на узел подогрева устройства, для получения теплоносителя используется природный газ и близкое к стехиометрическому количество воздуха. Наличие высокотемпературных продуктов сгорания вспомогательного топлива обеспечивает в зоне контакта с ПВК развитие высокоскоростного прогрева пылевых частиц, выделение термонеустойчивых летучих соединений. После протекания указанных процессов пылегазовая смесь выводиться из устройства в топку котла.

Недостатком данной системы является невозможность разделения продуктов пиролиза, т.к получаемые в процессе пиролиза вещества выводятся из аппарата одним потоком, что делает невозможным раздельное использование парогазовой и твердой фракций.

Известна установка для термической переработки твердого углесодержащего сырья с получением активного угля, содержащая камеру нагрева, снабженную средством для ввода углесодержащего сырья, соединенный с ней пиролизер с патрубком для ввода парогазовой смеси, средство для вывода готового продукта, при этом камера сгорания выполнена в виде горизонтальной огнеупорной трубы и снабжена горелкой и инерционным сепаратором, расположенным за средством для ввода сырья, а пиролизер выполнен в виде необогреваемой камеры, соединенный входом с выходом осажденных фракций инерционного сепаратора (RU №2100401, МПК С10В 49/02, С10В 31/08).

Недостатком данной установки является осуществление процесса пиролиза в нескольких аппаратах слоевого типа, что придает низкую инерционность данному процессу за счет длительного пребывания топливных частиц в каждом из этих аппаратов, что значительно затрудняет также регулирование производственного процесса при энергопроизводстве.

Кроме того, указанная установка очень объемна, требует постройки отдельного здания, в результате невозможна ее установка непосредственно с потребителями продуктов пиролиза, например ПГУ, что увеличивает капитальные затраты при ее сооружении и эксплуатации, т.к. для ее эксплуатации требуются протяженные линии трубопроводов, накопителей, охладителей для подачи полученного полукокса в топку котла.

Задачей предлагаемого изобретения является создание установки для пиролиза пылевидного угля, позволяющей повысить эффективность и экономичность процесса пиролиза, а также обеспечить размещение установки вблизи энергетического оборудования, использующего продукты пиролиза, например ПГУ.

Для достижения указанного технического результата в пиролизере для пылевидного угля, включающем корпус, средство для ввода вспомогательного топлива, средство для ввода сырья, горелку для сжигания вспомогательного топлива с камерой сгорания, сепаратор, газоотводящий патрубок, патрубок вывода готового твердого продукта, согласно изобретению сепаратор выполнен в виде сужающегося вниз усеченного конуса, размещенного в цилиндрическом корпусе пиролизера, с образованием газосборной камеры между стенками корпуса и его поверхностью, при этом основание конуса примыкает к внутренней поверхности цилиндрической части корпуса, а газосборная камера соединена с рабочей частью пиролизера через жалюзийные каналы;

- патрубок вывода готового твердого продукта снабжен регулятором уровня слоя готового продукта;

- по периметру вертикального корпуса тангенциально установлены сопла для ввода пара;

- верхний участок пиролизера установлен тангенциально к цилиндрической части корпуса;

- над верхним основанием сепаратора дополнительно установлен конусообразный жалюзийный сепаратор вершиной вверх, при этом основания основного и дополнительного сепараторов соединены кольцевой или конусной перегородкой, над которой установлены дополнительные патрубки отвода готового твердого продукта.

Установка сепаратора, выполненного в виде усеченного конуса с жалюзийными каналами, прикрепленного к стенкам вертикального корпуса пиролизера, обеспечивает протекание высокоскоростного процесса пиролиза угольной пыли и эффективное разделение продуктов пиролиза непосредственно в одном корпусе, кроме того, выполнение сепаратора конусообразным позволяет создать кольцевую зону между вертикальными стенками пиролизера и поверхностью конуса, в которую через жалюзииные каналы поступают газообразные продукты пиролиза, перетекающие затем в газоотводящий патрубок, которым заканчивается газообразная камера.

Таким образом, предложенная конструкция пиролизера позволяет технологически использовать как твердую составляющую пиролиза - полукокс, так и газовую - пиролизный газ, что позволит использовать ее, например, в угольных парогазовых установках.

Снабжение патрубка вывода готового продукта регулятором уровня слоя полукокса позволяет предотвратить поступление парогазовой смеси в патрубок отвода полукокса.

Установка по периметру корпуса пиролизера тангенциальных сопел обеспечивает интенсификацию крутки пылегазового потока и, как следствие, теплообмена, а также частичную газификацию угольной пыли.

Установка верхней части пиролизера тангенциально к цилиндрическому корпусу пиролизера обеспечивает интенсификацию вращательного движения пылегазовой смеси на рабочем участке цилиндрической части пиролизера, повышая тем самым интенсивность теплообмена, что способствует более быстрому протеканию процесса пиролиза и более эффективному разделению твердых и парогазовых продуктов пиролиза.

Установка дополнительного конусообразного жалюзийного сепаратора над основным сепаратором и снабжение дополнительными патрубками отвода готового твердого продукта обеспечивает дополнительное отделение твердого продукта пиролиза, который отводится через дополнительные патрубки.

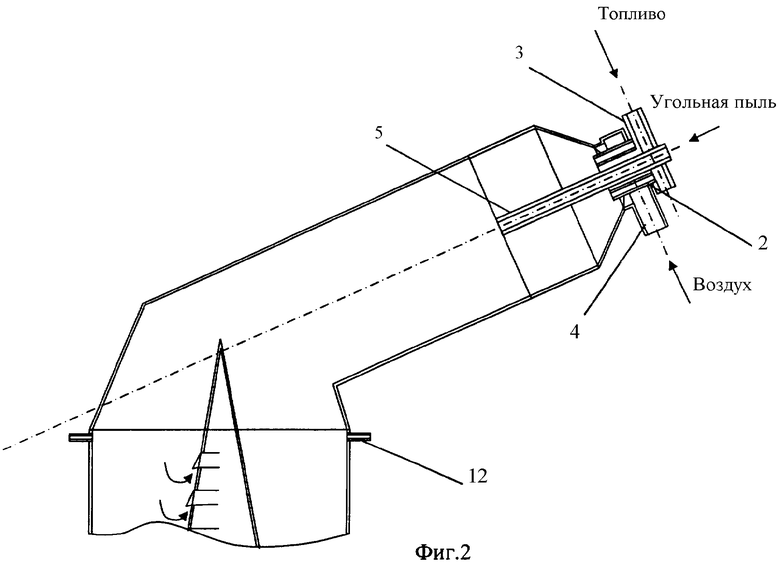

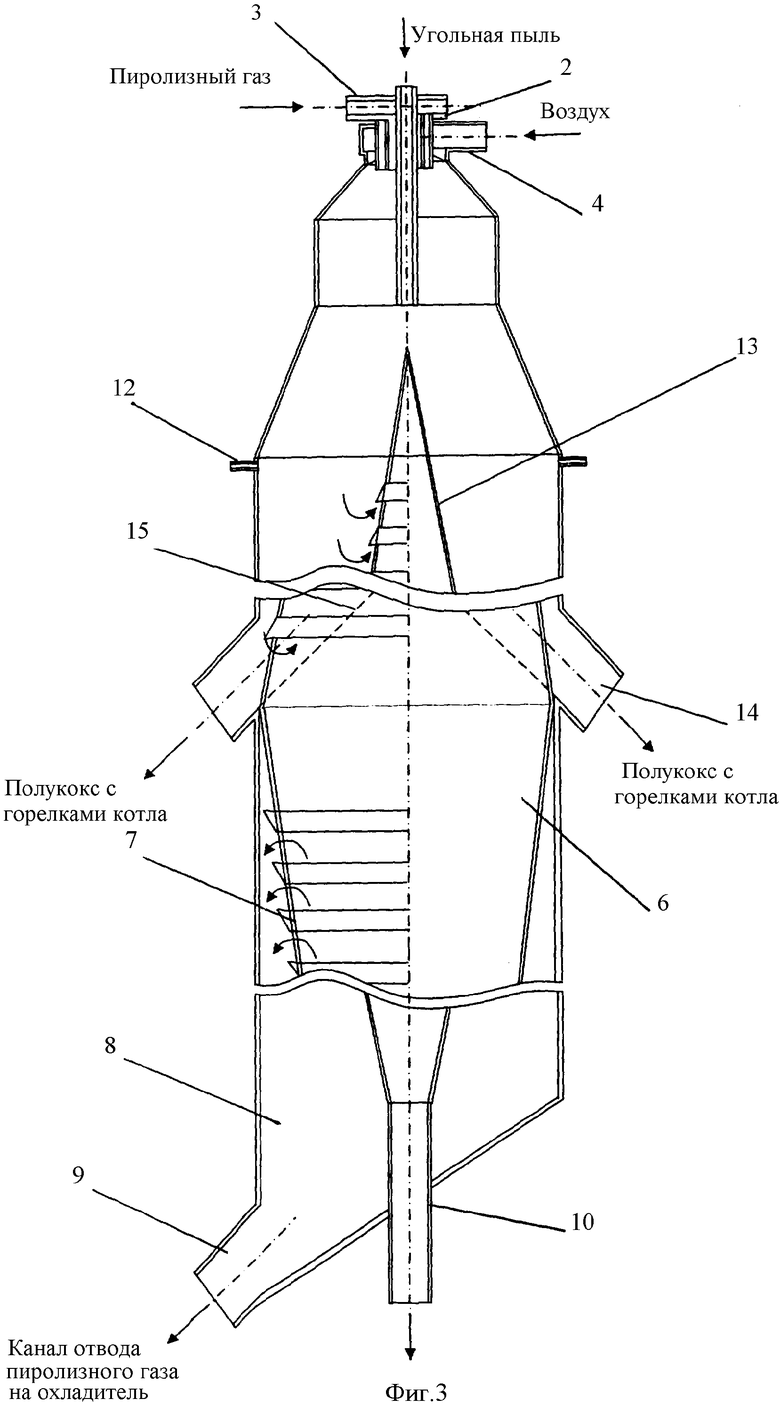

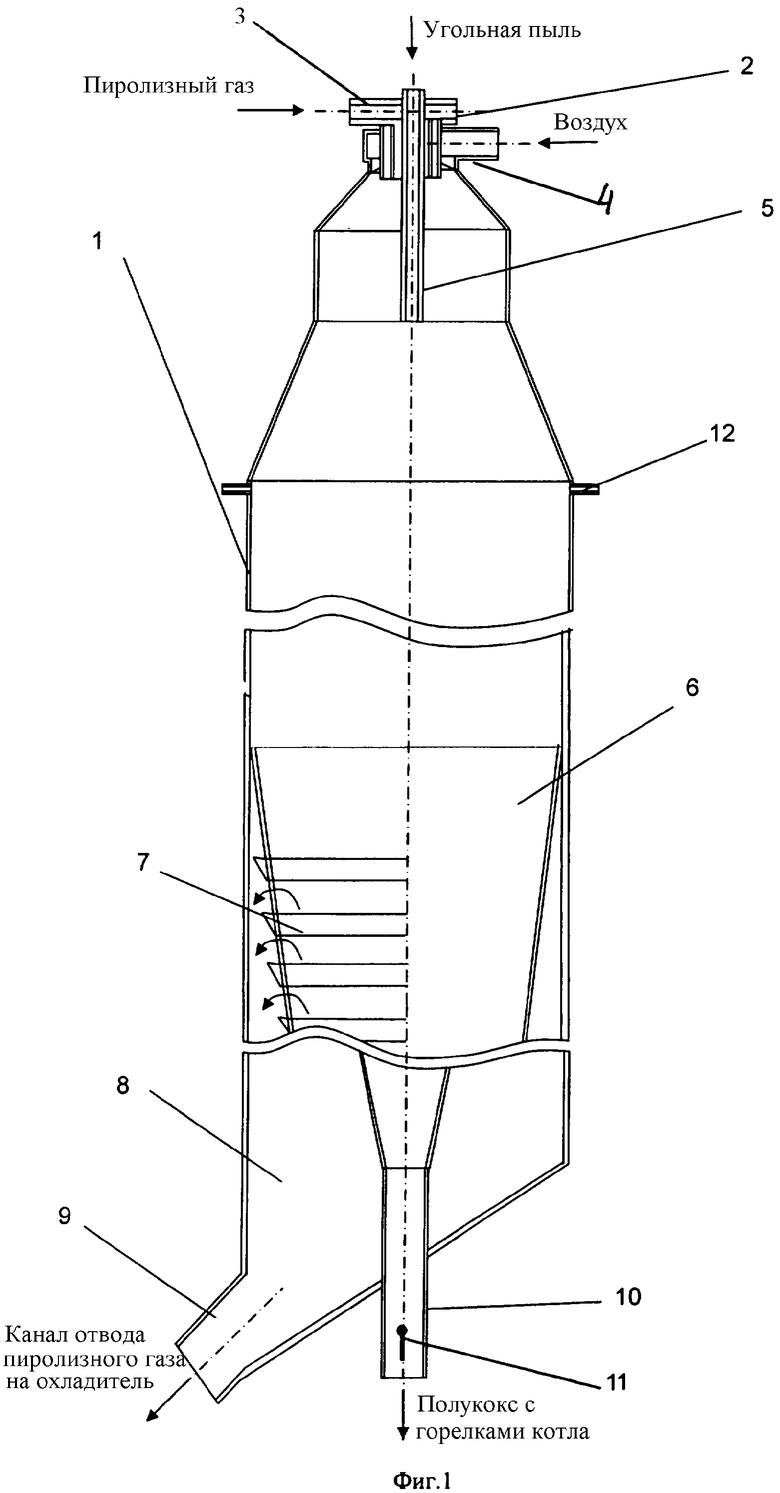

На фиг.1 изображена схема пиролизера в вертикальном разрезе; на фиг.2 - вертикальный разрез верхнего участка пиролизера при его тангенциальной установке; на фиг.3 изображена схема пиролизера (вертикальный разрез) с установленным дополнительным коническим сепаратором.

Предлагаемый пиролизер для пылевидного угля содержит корпус 1, выполненный в виде вертикальной циклонной реторты, в верхней части которой установлена горелка 2 для сжигания вспомогательного топлива, поступающего через патрубок 3, и создания закрученного потока горячего газового теплоносителя, а также патрубок подвода воздуха 4 и патрубок подвода высококонцентрированной аэросмеси 5. Внутри цилиндрической части корпуса 1 установлен сепаратор 6, выполненный в виде усеченного конуса, с жалюзийными каналами 7, выполненными в несколько рядов по высоте, через которые газосборная камера 8 связана с рабочей зоной пиролизера. Сепаратор 6 своим основанием крепится непосредственно к внутренней поверхности цилиндрической части корпуса пиролизера, при этом конический сепаратор 6 образует с корпусом 1 кольцевую газосборную камеру 8, переходящую в газоотводящий патрубок 9 в нижней части корпуса. В нижней части сепаратора 6 установлен патрубок 10 отвода готового твердого продукта с регулятором уровня 11. По периметру верхней части цилиндрического корпуса тангенциально установлены сопла 12.

Работает предлагаемый пиролизер для пылевидного угля следующим образом.

В горелке 2 происходит сжигание вспомогательного топлива, поступающего через патрубок 3, в количестве, необходимом для прогрева всего объема угольной пыли до температуры пиролиза. Через патрубок 5 подается высоконцентрированная угольная пыль, которая, выходя из патрубка 5, попадает в зону потока горячих газов, где процесс горения вспомогательного топлива уже завершен. За счет вихревого криволинейного движения горячих газов и малого размера угольных частиц обеспечивается их высокоскоростной нагрев (104-105)°С/с до температуры порядка (700-900)°С. В реакционной зоне происходит выделение летучих из частиц угольной пыли за счет их высокой температуры и одновременно разделение паро-газовой составляющей и твердой фазы за счет центробежных сил вращательного движения пылегазового потока.

Проходя по конусообразному жалюзийному сепаратору 6, парогазовая смесь через жалюзийные каналы 7 переходит в газосборную камеру 8 и далее в газоотводящий патрубок 9. Твердые частицы - полукокс отбрасываются в центробежном потоке к стенкам конусообразного сепаратора 6, при этом часть частиц сепарируется из потока при развороте его в жалюзийных каналах 7 при перетекании в газосборную камеру 8. Таким образом, происходит двухступенчатое разделение парогазовой и твердой составляющих за счет циклонного разделения и дополнительного в жалюзийном сепараторе, что значительно повышает эффективность работы устройства.

С помощью регулятора 11 поддерживается определенная высота запирающего слоя полукокса, что предотвращает переток парогазовой смеси в патрубок отвода готового твердого продукта - полукокса, увеличивая тем самым время дегазации летучих.

Интенсификация процессов, протекающих в пиролизере, обеспечивается введением пара через тангенциально установленные в верхнем участке цилиндрического корпуса 1 сопла 12, так как ввод пара создает дополнительную закрутку пылегазового потока, что усиливает эффект инерционного центробежного разделения твердых частиц и газа. Кроме того, это позволяет охлаждать внутреннюю стенку корпуса 1 пиролизера в зоне высоких температур за счет создания паровой пленки по периметру. Дополнительный эффект при этом проявляется в увеличении объема получаемого газа, т.к. помимо выхода летучих из угольной пыли происходит частичная газификация угольных частиц при реакции с водяным паром.

На фиг.2 - вертикальный разрез верхнего участка пиролизера при его тангенциальной установке. Тангенциальный ввод греющего теплоносителя и угольной пыли обеспечивает увеличение вращательной составляющей в основной части пиролизера, что положительно сказывается на интенсификации теплообмена в потоке и разделении газовой составляющей (пиролизного газа) и твердой составляющей (полукокса).

На фиг.3 изображена схема пиролизера (вертикальный разрез) с установленным дополнительным коническим сепаратором 13, патрубками отвода твердого продукта 14 и конусной перегородкой 15.

В данном варианте дополнительный сепаратор 13 расположен вершиной вверх. По линии примыкания сепараторов к корпусу выполнена конусная перегородка 15, которая способствует самопроизвольному движению твердого продукта пиролиза к патрубкам отвода 14 и предотвращает образование зон скопления твердого продукта, что гарантирует от возникновения возгораний и взрывов.

После разделения парогазовой составляющей и твердой фазы в верхнем коническом сепараторе 13 частицы полукокса по стенкам пиролизера и конусной перегородке попадают в патрубки отвода 14, в которых также устанавливаются регуляторы уровня пыли. Парогазовая смесь после разделения проходит через верхний сепаратор 13, внутри которого происходит дополнительное отделение частиц полукокса, которые удаляются через нижний патрубок 11. Пиролизный газ через жалюзийные отверстия нижнего конусного сепаратора отводится в газосборную камеру 8 и далее к газоотводящему патрубку 9. Таким образом, многократное разделение парогазовой и твердой составляющих обеспечивает более высокое качество разделения и повышает эффективность работы пиролизера.

Преимущества предлагаемого пиролизера заключаются в том, что процесс пиролиза протекает в едином потоке, что обеспечивается вертикальным цилиндрическим корпусом, в котором одновременно перемещаются газовый теплоноситель и термообработанная угольная пыль. За время перемещения этого потока происходит процесс разложения угольных частиц с выделением пиролизного газа и твердого остатка - полукокса. Разделение газовой и твердой фаз завершается в коническом жалюзийном сепараторе.

Предложенное компоновочное решение пиролизера, осуществление процесса пиролиза и разделение его продуктов в одном устройстве делает это устройство малогабаритным, что позволяет устанавливать его непосредственно вблизи энергетического оборудования, использующего продукты пиролиза, например котла, ПТУ, паротурбинной установки и газотурбогенераторов.

Предлагаемое техническое решение соответствует критерию «новизна», т.к. из уровня техники не известна совокупность существенных признаков, характеризующих данное изобретение, и носит творческий характер, а также связано с новыми знаниями, которые являются вкладом изобретателей в уровень техники.

Предлагаемое техническое решение соответствует критерию «изобретательский уровень», т.к. оно не вытекает для специалиста явным образом из сведений по уровню техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ СОРБЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174948C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2100401C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2007 |

|

RU2334777C1 |

| ПАРОГАЗОВАЯ УСТАНОВКА С ПИРОЛИЗОМ УГЛЯ | 2009 |

|

RU2387847C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ УГЛЯ В ПАРОГАЗОВОЙ УСТАНОВКЕ НА ОСНОВЕ ПРОЦЕССА ПИРОЛИЗА | 2010 |

|

RU2487158C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| Устройство для термической переработки пылевидного топлива | 1985 |

|

SU1286611A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 1994 |

|

RU2074223C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2516394C2 |

Изобретение может быть использовано при создании энергетических газовых и парогазовых установок для производства полукокса. В горелке 2 сжигают вспомогательное топливо, поступающее через патрубок 3. Через патрубок 5 подают угольную пыль, которая, выходя из патрубка 5, попадает в зону потока горячих газов, где процесс горения вспомогательного топлива уже завершен. В реакционной зоне происходит выделение летучих из частиц угольной пыли за счет их высокой температуры и одновременно разделение паро-газовой составляющей и твердой фазы за счет центробежных сил вращательного движения пылегазового потока. Проходя по конусообразному жалюзийному сепаратору 6, парогазовая смесь через жалюзийные каналы 7 переходит в газосборную камеру 8 и далее в газоотводящий патрубок 9. Изобретение позволяет повысить эффективность и экономичность процесса пиролиза. 4 з.п. ф-лы, 3 ил.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2100401C1 |

| Сепаратор | 1981 |

|

SU997748A1 |

| СПОСОБ И СИСТЕМА СЖИГАНИЯ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2088848C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| WO 9632163 A, 17.10.1996 | |||

| JP 9236222 A, 09.09.1997. | |||

Авторы

Даты

2009-03-20—Публикация

2007-06-19—Подача