Изобретение относится к электро графин, в частности к способам получения электрографических проявителей применяемых для проявления скрыто го электростатического изображения с помощью магнитной кисти, и может быть использовано при изготовлении магниточувствительных однокомпонент- ных электрографических проявителей. Целью изобретения является упрощение технологии, повьшение производительности и эффективной чувствител ности проявителя к магнитному полю, получение проявителя с минимальньм содержанием магнетита, а также с заданными магнитными свойствами, определяемыми соотношениеммагнитомяг- кой и магнитотвердой фаз проявителя и интенсификация процесса образования магнитотвердой фазы проявителя. Цель достигается тем, что согласно способу получения магниточувствительного электрографического проявителя, содержащего магнетит, включающему диспергирование ферромагнитного материала в воде и добавление поверхностно-активного вещества с по следующим введением в полученную сус цензию связующего и красящего веществ, смешиванием и сушкой CMecHj в качестве ферромагнитного материала используют железо или низкоуглеродистую сталь, а диспергирование осуществляют электрическими разрядами. При этом .для получения проявителя с минимальным содержанием магнетита поверхностно-активное вещество добавляют в воду перед диспергированием.. Для получения проявителя с заданными магнитными свойствами, определяемьми соотношением магнитомягкой и магнитотвердой фаз проявителя, суспензию после диспергирования вьгдерживают в воде до образования требуемого количества магнитотвердой фазы, после чего вводят поверхностно-активное вещество. Для интенсификащ1И процесса образования магнитотвердой фазы проявителя суспензию при выдерживании подвергают кипячение. В результате диспергирования железа или низкоуглеродистой стали электрическими разрядами в воде образуется высокодисперсньй порошок, состоящий из сферических частиц магнитомяг- кого железа, имеющего высокую удельную намагниченность насыщенияdg при низких значениях удельной остаточной намагниченности 2 и коэрцитивной силы JH. При выдерживании этого порошка в воде происходит постепенное его окисление с образованием на поверхности частиц железа оксидной пленки из магнетита без примесей немагнитного гематита. Толщина оксидной пленки увеличивается с увеличением времени вьдерживания порошка в воде. Магнетит является магнитотвердым материалом, т.е. имеет -высокие значения удельной остаточной намагниченности dj и коэрцитивной силы jН при в два раза меньшей, чем у железа, удельной намагниченности насыщения йд . Поэтому с увеличением содержания в порошке магнетита увеличивается чувствительность порошка к изменениям направления внешнего магнитного поля. Это способствует лучшему перемешиванию проявителя в. бункере и питателе электрографического аппарата под воздействием переменного по направлению магнитного поля и ведет к уменьшению слеживаемости проявителя. Наличие в частицах ферромагнитного порошка ядер из магнитонягкого железа, имеющего высокую удельную намагниченность насьш ения, ведет,, с другой стороны, к повьшге- нию чувствительности электрографического проявителя к напряженности магнитного поля магнитной кисти. Одновременное наличие в порошке магни- томягкой (железа и магнитотвердой (магнетита) фаз ведет к повьшению эффективной чувствительности проявителя к магнитному полю. Подбором соотношения магнитомягкой и магни- тотвердой- фаз ферромагнитного порошка получают электрографический проявитель с заданными магнитными свойствами. А соотношение магнитотвер- дои и магнитомягкой фаз в получаемом ферромагнитном порошке зависит от времени вьщерживания.порошка в воде после диспергирования до введения в суспензию поверхностно-активного вещества. При кипячении суспензии во время вьщерживания процесс превращения железа в магнетит ускоряется. Для получения проявителя с минимальным содержанием магцетита /при

этом максимальна удельная намагниченность насыщения у получаемого проявителя) поверхностно-активное вещество добавляют в воду перед диспергированием. При этом после дисперги- рования резко замедляется процесс окисления железа в воде и толщина оксидных пленок на поверхности частиц железа получается минимальной.

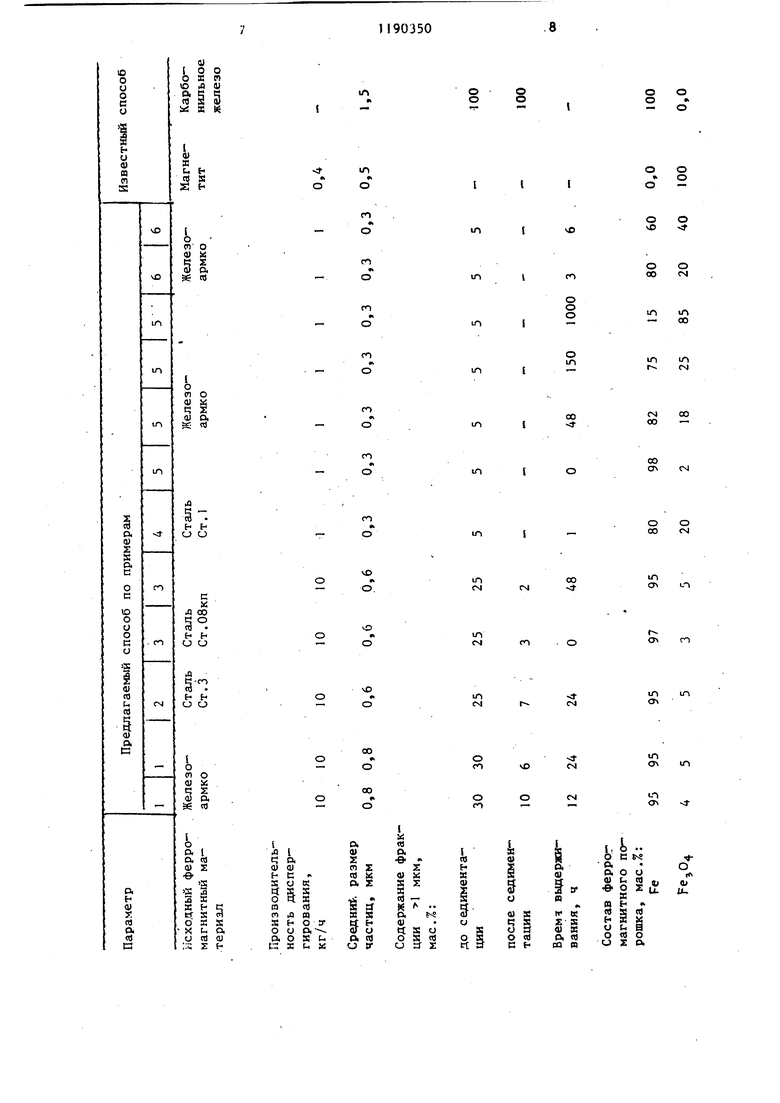

Пример 1. Берут 100 кг железа-армко в виде кусков с размерами 3-10 мм. Куски загружают в реактор электрозрозионного диспергирования. Диспергирование осуществляют в дистиллированной воде (паровой кон денсат с добавкой поверхностно-активного вещества Гсмачиватель CBIOl) в количестве 0,4 мас.% (0,4 кг на 99,6 кг водьЛ. Рабочее напряжение на электродах реактора электроэрозионного диспергирования 600 В, емкость конденсатора разрядного контура 100 мкФ Производительность диспергирования 10 кг порошка в час. В результате электроэрозионного диспер- гирования железа электрическими разрядами в воде образуется порошок со средними размерами частиц 0,8 мкм. Частицы порошка имеют сферическую форму и состоят из железных сердечников, покрытых оксидной пленкой из магнетита. В порошке содержится до 30 мас.% частиц с размерами более 1 мкм, не пригодных к использованию в электрографическом проявителе изза своих больпшх размеров. %

Образующийся порошок выносится течением воды из реактора диспергирования, будучи взвешенным в воде. Эту суспензию направляют в сосуд выдерживания, где выдерживают при комнатной, температуре в течение времени, указанного в таблице. При выдерживании без перемешивания в этом сосуде одновременно осутцествляют седиментацию. В результате на дно сосуда опускаются частицы порошка, имеющие размеры 3 мкм. К моменту окончания времени вьщерживания суспензию со взвешенным в ней высоко- дисперсным порошком осторожно слива ют без перемешивания из верхней час- ти сосуда вьщерживания, а слой круп- нодисперсного порошка, осевшего на дно сосуда, удаляют. Полученная сус- пензия содержит 10 мас.% тонкодиспер ного порошка, химический состав и магнитные свойства которого указаны

в таблице. Затем в эту суспензию вводят при перемешивании следующие вещества, мас. пересчете на сухое вещество проя.вителя) : эфиры целлюлозы 18, сажу ламповую 10, продукт оксиэтилирования торфяного битума 11. Смесь перемешивают в течение 30 мин на ультразвуковом смесителе, а затем подвергают распылительной сушке при температуре на входе 160-190°С, на выходе 40-90 0 и давлении 3 атм. В результате получают порошок проявителя, имеющий сферические или близкие к сферическим частицы с размерами 20-50 мкм. Магнитные свойства полученного проявителя (удельную намагниченность насыщения dc удельную остаточную намагниченность 6 и коэрцитивную силу jH измеряют с помощью вибромагнитометра системы Фонера.

Пример 2. Берут 100 кг низкоуглеродистой стали Ст.З. Все операции осуществляют, так же, как в примере 1, с тем отличием, что смесь приготовляют следующего состава, мае.% (в. пересчете на сухое вещество проявителя): поверхностно-активное вещество (смачиватель СВ-101, вводимый в воду до диспергированная) 8, эфиры целлюлозы 24, сажа 5%, продукт оксизтилирования буроугольного битума 16, остальное - ферромагнитный порошок, полученный электроэро- зионным диспергированием.

Пример 3. Берут 100 кг низкоуглеродистой стали Ст. ОВкп. Диспергирование и все операции осуществляют так же, как в примере I, с тем отличием,что седиментацию проводят с помощью центрифуги при ускорении 400.Q после операции выдерживания до введения в суспензию добавок.

Пример 4. Берут 100 кг низ- коуглеродистой стали Ст.1. Все операции осуществляют так же, как в примере 1, с тем отличием, что диспергирование осуществляют в воде без добавки поверхностно-активного вещества при емкости конденсатора 10 мкФ. При этом производительность диспергирования 1 кг в час, а средние размеры частиц получаемого порошка 0,3 мкм. В порошке содержится не более 5% частиц с размерами более 1 мкм, поэтому седиментацию его не осуществляют. При этом смесь приготовляют следующего состава, мас.%

(в пересчете на сухое вещество проявителя) : поверхностно-активное вещество (смачиватель CB-lOl) 2, эфиры целлюлозы 6, сажа 2, продукт оксиэтилирования буроугольного битума 4, остальное ферромагнитный порошок, полученный электроэрозионным диспергированием стали.

Пример 5. Берут 100 кг железа-армко. Диспергирование .осуществляют так же, как в примере 4, с тем отличием, что поверхностно-активное вещество вводят в суспензию не до диспергирования, а после выдерживания. Суспензию вьщерживают в течение времени, указанного в таблице. Для приготовления смеси в 1200 г суспензии «з.воды и электроэрозионного порошка, именвдей после выдерживания соотношение Т:Ж 1:2 добавляют при перемешивании 100 г 10%-ного водного раствора желатина. Затем берут 200 г 40%-ной полиэтиленовой эмульсии , разбавляют ее 200 г воды при , тщательно перемешивают и медпенно добавляют в вышеописанную смесь, перемешивая ее. При этом в смеси происходит образование агломератов с размерами л/10 мкм. Приготовляют 100 г водной эмульсии, состоящей на 40% из смеси трех полимеров: бутилакрилата, метил-метакрилата и метакриловой кислоты в соотношении 45:45:10 соответственно с добавкой 5% поверхностно-активного вещества А-103. Эту

эмульсию при 40С постепенно добавляют в смесь, описанную выше, и перемешивают в течение 15 мин. Затем в 5 смесь добавляют 2 г 25%-ного водного раствора глутаральдегида и охлаждают

ее до 30 С. После этого в смесь добавляют 40 г 3%-ного водного раствора полиакриламида А370 и 100 г саO жи, размешанной в 380 г воды. Перемешивают смесь 25 мин. Добавлением в смесь 10%-ной уксусной кислоты снижают рН смеси до 6,0. Полученную суспенэию подвергают сушке так же,

5 как в примере 1. В результате получают порошок проявителя, имеющий сферические частицы с размерами 2030 мкм.

Пример 6. Берут 100 кг желе0 за-армко. Все операции осуществляют,, так же, как в примере 5, с тем отличием, что при выдерживании суспензию подвергают кипячению.

Проявители, приготовленные по

5 предлагаемому способу, имеют большую эффективную магнитну)о чувствительность, чем проявитель, приготовленный по известному способу за счет одновременно высоких значений tjg и

0 Поэтому при проявлении скрытого электростатического изображения магнитной кистью достигается в I ,:2- 1,5 раза большая производительность, чем при работе на том же аппарате с

известным проявителем.

Результаты испытаний по примерам приведены в таблице.

о о

о о о - о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ МАСС ДЛЯ ЭЛЕКТРОДОВ АККУМУЛЯТОРОВ | 1991 |

|

RU2012950C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ИОНОВ МЕТАЛЛОВ | 1992 |

|

RU2049733C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕТИТА | 1992 |

|

RU2039708C1 |

| Способ изготовления электрографического однокомпонентного магниточувствительного проявителя | 1988 |

|

SU1603336A1 |

| СУХОЙ КОНЦЕНТРАТ МАГНИТНОЙ ЖИДКОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2558143C1 |

| Ферромагнитная жидкость на воде | 1976 |

|

SU968047A1 |

| МАГНИТНЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2026579C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2001 |

|

RU2208584C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ НА ОСНОВЕ ВОДЫ | 2008 |

|

RU2372292C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ РАЗДЕЛЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ПО ПЛОТНОСТИ В НЕРАВНОМЕРНОМ МАГНИТНОМ ПОЛЕ | 1993 |

|

RU2071832C1 |

1. СПОСОБ ПОЛУЧЕНИЯ МАГНИТОЧУВСТВИТЕЛЬНОГО ЭЛЕКТРОГРАФИЧЕСКОГО ПРОЯВИТЕЛЯ, содержащего магнетит, включающий диспергирование ферромагнитного материала в воде и добавление поверхностно-активного вещества с последующим введением в полученную суспензию связующего и кра- сящего веществ, смешиванием и распылительной сушкой смеси, о т л и ч атю щ и и с я тем, что, с целью упрощения технологии, .повышения производительности и эффективной чувствитель иости проявителя к магнитному полю. в качестве ферромагнитного материала используют железо или низкоуглеродис- тую сталь, а диспергирование осуществляют электрическими разрядами. 2.Способ по п. 1, отличающийся тем, что, с целью полу- чения проявителя с минимальным содержанием магнетита, поверхностно-активное вещество добавляют в воду перед диспергированием. 3.Способ по п. 1, о т л и ч а - ю щ и и с я тем, что, с целью получения проявителя с заданными магнитными свойствами, определяемыми соотс ношением магнитомягкой и магнитотвер- дои фаз проявителя, суспензию после (Л диспергирования вьщерживают в воде до образования требуемого количества магнитотвердой фазы, после чего вводят поверхностно-активное вещество. 4.Способ по п, 3, отличающий с я тем, что, с целью интенсификации процесса образоваиня магнитотвердой фазы проявителя, суссо пензию при выдерживании подвергают кипячению. со сд

О О

о

t

о

о о

О

4t

vO

о 00

О CvJ

го

о о о

«л

ю

оо

о

ю сч

ш г

ю

00

CN1 00

00

ON

(N

о оо

о см

ш

оо

ON -

г а

п

го

«п

- СМ

04

ш о

JCS

ЧО

«л у

сч

,., ..

о с «

4р| о. о

о

а

9)

ГГ

§

(н

)

о

U.

п

и :

П7 S Си

t «ч

S

и (4 а

о к ото

о, со иго,

со п

Предлагаемое изобретение дает следующие преимущества:

упрощается технологический-процесс за счет исключения необходимости предварительного получения сложным путем порошка ферромагнитного материала, а также за счет совмещения операций получения ферромагнит- ного порошка и приготовления суспензии его с водой;

повьппается производительность процесса получения электрографического проявителя за счет замены низко производительного ультразвукового диспергирования на высокопроизводительное электроэрозионное диспергирование ;

повышается эффективная чувствительность получаемого проявителя к магнитному полю;

появляется возможность регулировать магнитные свойства получаемого проявителя;

повышается производительность проявления изображений на электрографических аппаратах за счет повышения эффективной чувствительности проявителя к магнитному полю и эа счет повышения взрыхляемости его слоя под действием переменного магнитного поля в питателе.

| Патент США f 4133774, кл | |||

| Способ подготовки дерева в целях изготовления из него форм для прессовки кирпичного чая | 1931 |

|

SU25261A1 |

Авторы

Даты

1985-11-07—Публикация

1984-03-02—Подача