ел

4i)k

СО

1

Изобретение относится к получению изделий из кварцевого стекла, в частности к технологии получения труб из кварцевых или высококремнеземистых стекол.

Наиболее близким к изобретению п технической сущности и достигаемому результату является устройство для вытягивания труб болошого диаметра из расплавов кварцевого или высококремнеземистого стекла, включающее электрическую печь с основанием, подставку, заглушку, тянульную машину, плавильный тигель, содержащий корпус, дюзу, формующий пуансон, калибр и съемньй чехол с выступом на внешней боковой поверхности у верхней кромки и механизм загрузки тигля 1

Недостаток указанного устройства при применении его для вытягивания из расплавов кварцевых или высококремнеземистых стекол труб с большо толщиной стенки (до 40 мм и более) с одновременным их раздуванием до значительных размеров связан с интенсивным тепловым излучением, которому подвергается плавильщик, вынужденньш в этом случае с особой тщательностью осуществлять операцию обжимания вручную, клещами, вытекающей из формующего отверстия плавильного тигля стекломассы под выступом съемного чехла, не в двух диаметрально противоположных местах боковой поверхности чехла, а по всему его периметру. Последнее необходимо, чтобы образовать замкнутую полость внутри вытягиваемой из кольцевого формующего отверстия исходной толстостенной расплавленной массы стекла для обеспечения возможности ее раздувания инертным газом до заданных размеров. Продолжительность указанной операции достаточно значительна - до 10 мин.

В известном устройстве выступ (прямоугольного поперечного сечения) имеет максимальный диаметр у самой верхней кромки чехла, что в значительной степеяи затрудняет операцию обжимания стекломассы по всем периметру чехла под его выступом, так как стекломасса плотно не натекает на поверхность этого выступа, если его диаметр не превьппает диаметра формующего пуансона. Если диаметр выступа больше диаметра формующего пуансона, то выступ пе54792

рекрывает часть выработочного кольцевого отверстия между формующим пуансоном и дюзой, что при малой величине зазора между указанными , формующими элементами (в случае вытягивания труб с тонкой стенкой) может существенно затруднить своевременное вытекание расплавленного в тигеле стекла равномерно по всему

0 горизонтальному сечению этого зазора. Очевидно, что только при вытекании расплава ниже выступа чехла по всему его периметру можно посредством указанной операции образоj вать замкнутую полость внутри вытягиваемой трубы и обеспечить тем самым возможность ее раздувания.

Цель изобретения - повьщ1ение производительности и улучшение условий

р труда.

Поставленная цель достигается тем, что в устройстве для вытягивания труб большого диаметра из расплавов кварцевого или высоко5 кремнеземистого стекла, включающем электрическую печь с основанием, подставку, заглушку, тянульную машину, плавильный тигель, содержащий корпус, дюзу, формующий пуансон, калибр и съемный чехол с выступом на внешней боковой поверхности у верхней кромки и механизм загрузки тигля, основание печи выполнено с направляющими втулками и установленными в них водоохлаждаемыми

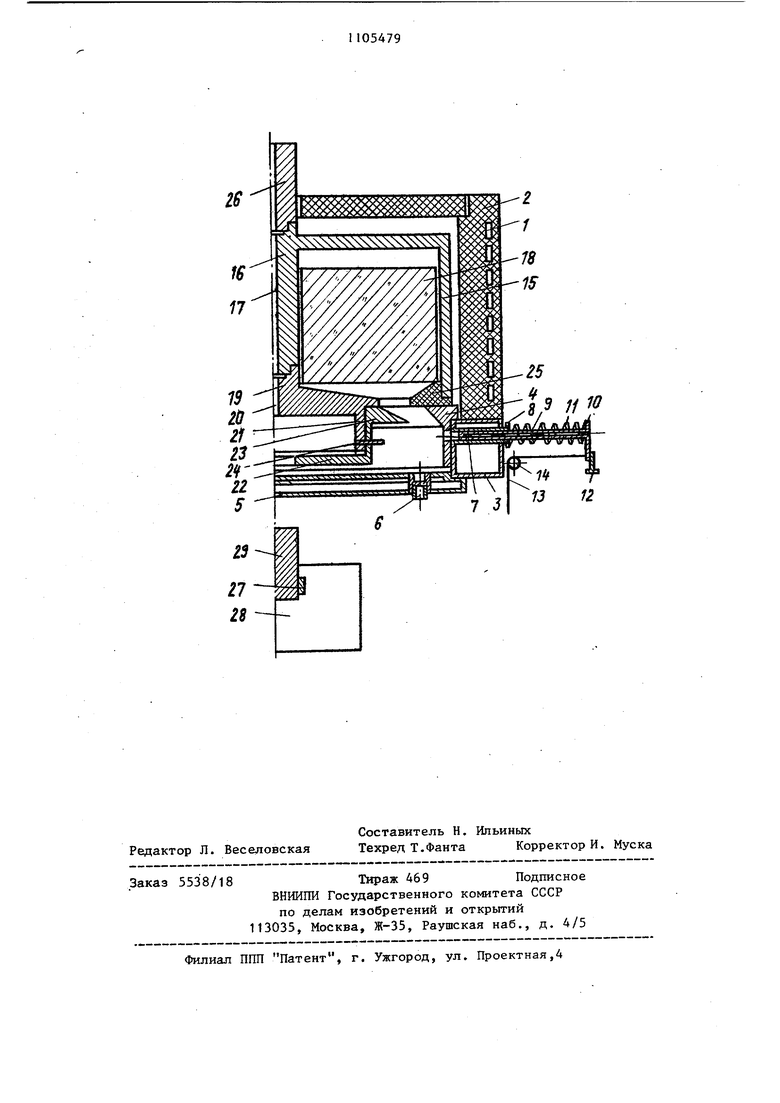

штангами, а выступ съемного чехла в форме усеченного конуса, диаметр нижнего основания которого находится в пределах от среднего арифметического между диаметрами формующего пуансона и выработочного отверстия дюзы и диаметром выработочного отверстия дюзы, причем угол между образующей конусной поверхности выступа с осью тигля составляет 40-60, На чертеже представлено предлагаемое устройство, разрез.

Устройство включает в себя электрическую печь, имеющую индуктор 1 с теплоизоляционной огнеупорной

футеровкой 2, водоохлаждаемое основание 3, на котором установлены подставка 4 и помещаемьш на эту подставку плавильный тигель в собранном виде, а также заглушку 5,

плотно закрывающую снизу во время разогрева блока стекла жаровое пространство печи. Заглушка имеет смотровое окно 6. Основание 3 имеет несколько направляющих втулок 7 с фланцами 8 для введения в зону формования в радиальных направлениях водоохлаждаемых штанг 9 с фланцами 10. С помощью этих штанг плавильщик может производить обжимание вытекающей из формующего отверстия стекломассы под выступом съемного чехла, находясь вне зоны наиболее интенсивного теплового излучения. На штангу 9 одета пружина сжатия 11, Исходное положение штанги 9 фиксируется ограничителями 12, Для введения штанг 9 в зону формования печи устройство имеет тросы.13 зацепленные за фланцы штанг, и ролики 14, Тросы от всех штанг, перекинутые через систему роликов (не показана) скрепляются в один общий трос, подтягивание которого обеспечивает одновременное движение штанг 9 в направлении зоны формования трубы. Сборка плавильного тигля осуществляется в следующем порядке. В корпус 15 тигля, имеющий трубчатый элемент 16. с полостью 17, соосной с тиглем, помещается предназначенный для перетягивания в трубу блок 18 стекла, после чего в в трубчатом элементе 16 закрепляется формующий пуансон 19, имеющий осевое отв.ерстие 20, с калибром 21. На калибр одевается съемный чехол 22 с вьютупом 23. Чехол удерживается на калибре с помощью стопорного стержня 24. Последний встав ляется в корпус тигля дюза 25. В верхнюю торцовую часть корпуса ти ля введен газопровод 26 для нагнета ния в полость вытягиваемой стеклянной трубы инертного газа при раздувании ее до внутреннего диаметра подставки 4. В подставке выполнены соответствующие отверстия для ввода Бодоохлаждаемых штанг 9 в зону форм вания трубы. На чертеже представлено положени элементов устройства перед началом разогрева помещенного в тигель блока 18 стекла. Для загрузки тигля в печь через верхнюю ее часть в захватах 27 тянульной машины 28 винтового типа, которая используется также и в каче стве подъемно-опускного механизма, жестко закрепляется удлинитель 29. Последний с помощью подъемно-опуск ного механизма машины вводится в жаровое пространство печи так, что его верхний торец оказывается вьш1е торца печи. На торец удлинителя 29 помещают собранный в указанном порядке плавильный тигель и опускают его в печь на подставку 4. Устройство работает следунлцим образом. Тигель разогревается в высокочастотном электромагнитном поле индуктора, находящийся в тигле блок стекла расплавляется „ и расплав начинзет вытекать из формующего кольцевого отверстия мензду формующим пуансоном и дюзой. Дальнейшее его движение направляется наклонной конической поверхностью выступа съемного чехпа. Обогнув выступ, диаметр которого больше диаметра формующего пуансона, расплав продолжает медленно стекать ниже этого выступа. Наблюдая за движением расплава через смотровое окно 6 в заглушке, определяют оптимальное время начала обжимания стекломассы под выступом съемного чехла посредством штанг 9. Удалив с выработочного люка печи заглушку закрепляют на нижнем торце съемного чехла удлинитель, нижний конец которого прочно зажимают в захватах тянульной машины, и извлекают из отверстий в калибре и съемном чехле стопорньй стержень 24. Подтягивая общий трос, осуществляют одновременное движение штанг 9 в направлении съемного чехла и обжимание стекломассы под выступом последнего. Прикосновение водоохлаждаемых штанг к расплаву обеспечивает эффективное .местное охлаждение его и вследствие этого прочное сцепление с выступом чехла. Затем отпускают трос, и пружины сжатия 11 выводят штанги из жарового пространства печи. Включается тянульная машина, и начинается процесс вья-ягивания трубы. Под действием усилия тянульной машины стекломасса вытягивается из формующего отверстия, и в ее внутреннюю полость, надежно замкнутую благодаря плотному обтеканию стекломассой конической поверхности выступа съемного чехла, через общее сквозное отверстие в элементах тигля нагнетают инертный газ, раздувая расплавленную заготовку до внутреннего диаметра подставки 4. Вытягивание трубы с одновременным ее раздуванием проJизводят до полной выработки всего исходного блока стекла. Приведенные вьше ограничения значений угла между осью тигля и образующей конусной поверхности вые тупа и диаметра нижнего его основания обеспечивают соответственно возможность беспрепятственного выте кания из формующего отверстия тигля расплава стекла и плотное обтекание последним поверхности этого выступа. Увеличение указанного угла более 60° приводит к затруднению вытекания стекломассы из формующего отверстия тигля, особенно при увели чении диаметра нижнего основания ко нусообразного вьютупа (уменьшается зазор меяду дюзой и выступом чехла) При изменении угла до значений менее 40 удлиняется путь течения рас плава по поверхности вьктупа и, соответственно, повьппается расход стекломассы на сцепление с ним. Выбор диаметра основания выступа меньше среднего арифметического диаметров формующего пуансона и выработочного отверстия дюзы не обеспечивает плотного обтекания стекломассой поверхности выступа и образо вания замкнутой полости внутри форм емой трубы, а также надежного зацеп ления этим выступом обжимаемой под ним значительной массы расплавленно го стекла. Использование съемного чехла с вьютупом, диаметр основания которого превышает диаметр выработочного отверстия дюзы, удлиняет путь течения расплва по поверх, ности выступа и увеличивает количество стекломассы, расходуемой на сцепление с указанным выступом. 796 Таким образом, использование водоохлаждаемых штанг для обжимания стекломассы под выступом съемного чехла возможно только при указанных геометрических параметрах последнего. Действительно, во время обтекания конусной поверхности выступа расплав стекла несколько остывает и надежнее сцепляется с этим выступом после обжимания под ним водоохлаждаемыми штангами. Надежность сцепления повышается и благодаря увеличению разности диаметров нижнего основания конусной поверхности выступа чехла и наружного диаметра последнего ниже выступа. Таким образом, при применении данного устройства из технологического процесса получения стеклянных труб исключается необходимая при использовании известных устройств ручная операция обжимания стекломассы клещами на выступе съемного чехла, что при вытягивании труб большого диаметра существенно облегчает труд плавильщика, а следовательно, повышает коэффициент использования оборудования . Кроме того, предлагаемое устройство обеспечивает экономию времени. Так,при изготовлении трубы диаметром 400 мм с толщиной стенки 5 мм операция обжимания под выступом съемного чехла вытекающей из формующего кольцевого отверстия расплавленной массы стекла диаметром 180 мм с толштиной стенки 40 мм с применением предлагаемого устройства осуществляется менее чем за 1 мин тогда как с использованием известных устройств, вручную - более 10 мин, причем весьма некачественно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тигель для получения труб из кварцевых и высококремнеземистых стекол | 1982 |

|

SU1066943A1 |

| Способ изготовления труб из кварцевых и высококремнеземистых стекол | 1982 |

|

SU1066944A1 |

| Устройство для изготовления кварцевых труб | 1979 |

|

SU881018A1 |

| Тигель для выработки труб и стержней из кварцевых и высококремнеземистых стекол | 1982 |

|

SU1031921A1 |

| Тигель для выработки труб из кварцевого стекла | 1983 |

|

SU1105480A2 |

| Способ вытягивания труб из расплава стекла | 1981 |

|

SU975595A1 |

| Устройство для вытягивания труб из кварцевого стекла | 1987 |

|

SU1460047A1 |

| Устройство для изготовления кварцевых труб | 1980 |

|

SU945095A1 |

| Устройство для перетягивания блоков стекла при получении изделия с несколькими продольными отверстиями | 1981 |

|

SU979282A1 |

| Тигель для получения труб и стержней из высококремнеземистых и кварцевых стекол | 1982 |

|

SU1020382A1 |

УСТРОЙСТВО ДЛЯ ВЫТЯГИВАНИЯ ТРУБ БОЛЬШЕГО ДИАМЕТРА ИЗ РАСПЛАВОВ КВАРЦЕВОГО ИЛИ ВЫСОКОКРЕМНЕЗЕМИСТОГО СТЕКЛА, включающее электрическую печь с основанием, подставку, заглушку, тянульную машину, плавильный тигель, содержащий корпус, дюзу. jформующий пуансон, калибр и съемный чехол с выступом на внешней боковой поверхности у верхней кромки и механизм загрузки тигля, отличаюмц е е с я тем, что, с целью повышения производительности и улучшения условий труда, основание печи выполнено с направляющими Втулками и установленньми в них водоохлаждаемыми штангами, а выступ съемного чехла - в форме усеченного конуса, диаметр нижнего основания которого находится в пределах от среднего арифметического между диаметрами формующего пуансона и выработочного отверстия дюзы и диаметрсм выработочного отверстия дюзы,причем (Л угол меящу образукицей конусной поверхности выступа с тигля сосс тавляет 40-60.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТИГЕЛЬ ДЛЯ ВЫТЯГИВАНИЯ ТРУБ ИЗ КВАРЦЕВОГО СТЕКЛА | 0 |

|

SU374234A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-07-30—Публикация

1983-06-03—Подача