Изобретение относится к подшипниковой промышленности и может быть преимуш.ественно использовано для контроля качества изготовления и сборки аэродинамических опор.

Цель изобретения - повышение точности контроля качества изготовления и сборки за счет учета , изменения резонансных частот при всплытии и посадке опор.

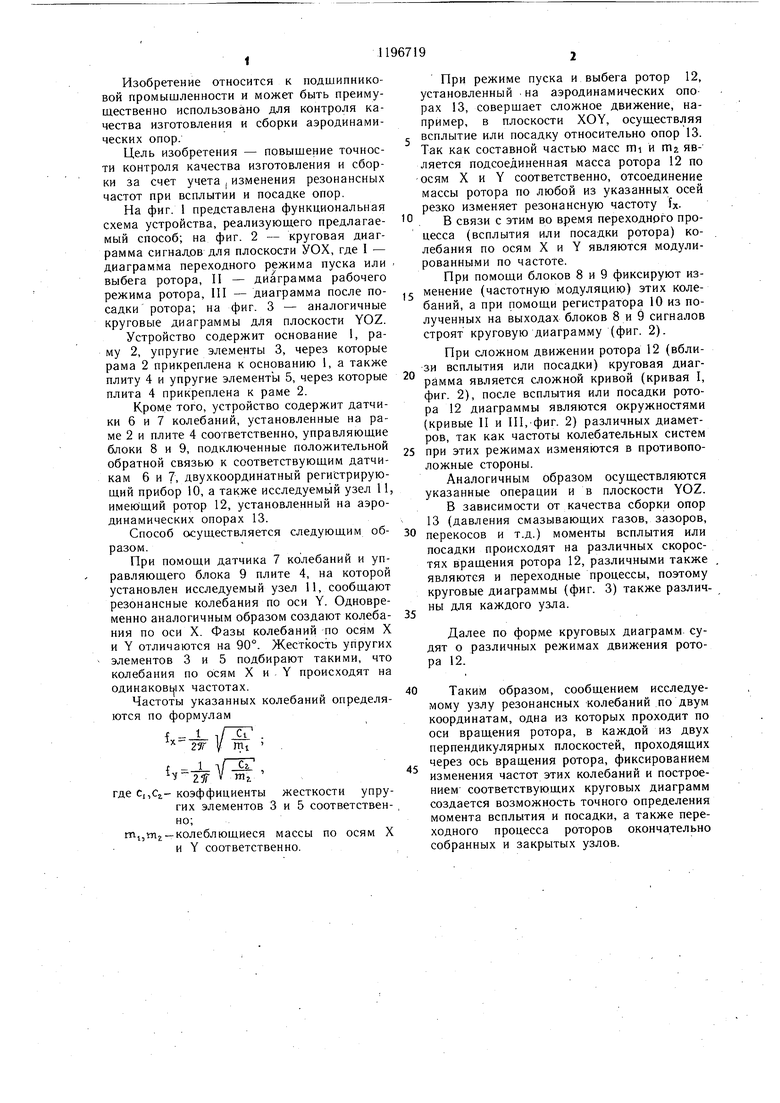

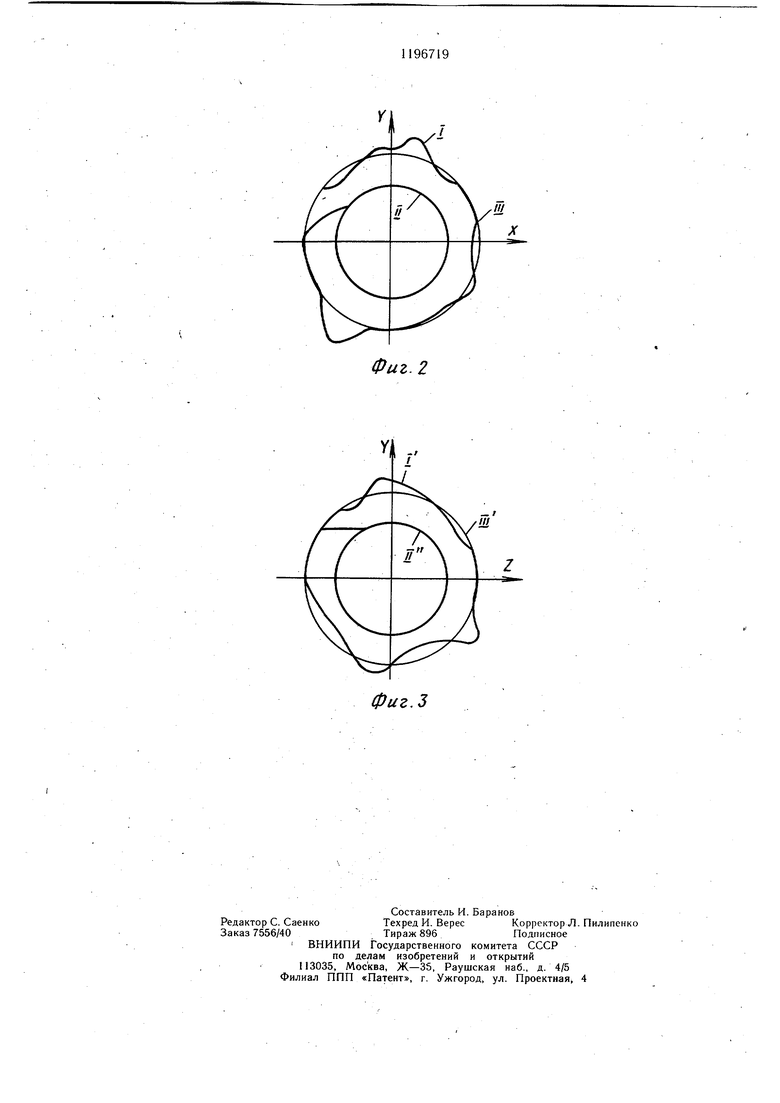

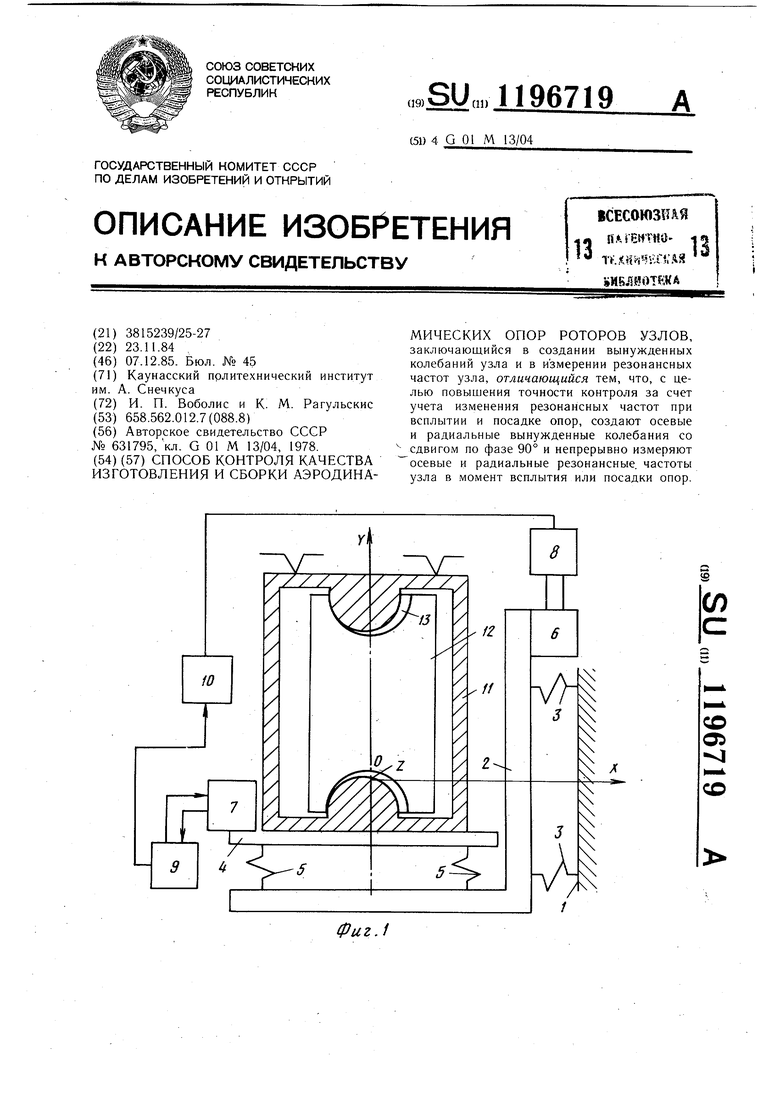

На фиг. 1 представлена функциональная схема устройства, реализующего предлагаемый способ; на фиг. 2 - круговая диаграмма сигналов для плоскости УОХ, где 1 - диаграмма переходного режима пуска или выбега ротора, II - диаграмма рабочего режима ротора, III - диаграмма после посадки ротора; на фиг. 3 - аналогичные круговые диаграммы для плоскости YOZ.

Устройство содержит основание 1, раму 2, упругие элементы 3, через которые рама 2 прикреплена к основанию I, а также плиту 4 и упругие элементы 5, через которые плита 4 прикреплена к раме 2.

Кроме того, устройство содержит датчики 6 и 7 колебаний, установленные на раме 2 и плите 4 соответственно, управляющие блоки 8 и 9, подключенные положительной обратной связью к соответствующим датчикам 6 и 7, двухкоординатный регистрирующий прибор 10, а также исследуемый узел 11 имеющий ротор 12, установленный на аэродинамических опорах 13.

Способ осуществляется следующим образом.

При помощи датчика 7 колебаний и управляющего блока 9 плите 4, на которой установлен исследуемый узел 11, сообщают резонансные колебания по оси Y. Одновременно аналогичным образом создают колебания по оси X. Фазы колебаний по осям X и Y отличаются на 90°. Жесткость упругих элементов 3 и 5 подбирают такими, что колебания по осям X и У происходят на одинаков1|1х частотах.

Частоты указанных колебаний определяются по формулам

коэффициенты жесткости упругих элементов 3 и 5 соответственно;

колеблющиеся массы по осям X и У соответственно.

При режиме пуска и выбега ротор 12, установленный на аэродинамических опорах 13, совершает сложное движение, например, в плоскости ХОУ, осуществляя

J всплытие или посадку относительно опор 13. Так как составной частью масс mi и гпг является подсоединенная масса ротора 12 по осям X и У соответственно, отсоединение массы ротора по любой из указанных осей резко изменяет резонансную частоту fx.

. В связи с этим во время переходного процесса (всплытия или посадки ротора) колебания по осям X и У являются модулированными по частоте.

При помощи блоков 8 и 9 фиксируют изменение (частотную модуляцию) этих колебаний, а при помощи регистратора 10 из полученных на выходах блоков 8 и 9 сигналов строят круговую диаграмму (фиг. 2).

При сложном движении ротора 12 (вблизи всплытия или посадки) круговая диаг0рамма является сложной кривой (кривая I, фиг. 2), после всплытия или посадки ротора 12 диаграммы являются окружностями (кривые II и III,-фиг. 2) различных диаметров, так как частоты колебательных систем

5 при этих режимах изменяются в противоположные стороны.

Аналогичным образом осуществляются

указанные операции и в плоскости yOZ.

В зависимости от качества сборки опор

13 (давления смазывающих газов, зазоров,

0 перекосов и т.д.) моменты всплытия или посадки происходят на различных скоростях вращения ротора 12, различными также являются и переходные процессы, поэтому круговые диаграммы (фиг. 3) также различны для каждого узла.

Далее по форме круговых диаграмм судят о различных режимах движения ротора 12.

Таким образом, сообщением исследуемому узлу резонансных колебаний по двум координатам, одна из которых проходит по оси вращения ротора, в каждой из двух перпендикулярных плоскостей, проходящих через ось вращения ротора, фиксированием изменения частот этих колебаний и построением соответствующих круговых диаграмм создается возможность точного определения момента всплытия и посадки, а также переходного процесса роторов окончательно собранных и закрытых узлов.

///

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов | 2022 |

|

RU2822671C2 |

| Способ и устройство оценки технического состояния инженерного сооружения | 2016 |

|

RU2617800C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ РЕЗОНАНСНЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ | 2010 |

|

RU2441714C1 |

| Способ измерения жесткости подшипникового узла | 1984 |

|

SU1157384A1 |

| Способ определения собственных частот колебаний механической системы с помощью вращающегося маятника | 2015 |

|

RU2647513C2 |

| Виброопора конусной эксцентриковой дробилки | 1989 |

|

SU1678442A2 |

| ВИБРАЦИОННАЯ ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА | 2015 |

|

RU2604005C1 |

| МАГНИТНАЯ ОПОРА ДЛЯ АГРЕГАТА | 1997 |

|

RU2129228C1 |

| ИСПОЛНИТЕЛЬНЫЙ ПРИВОД КЛАПАНА | 2016 |

|

RU2721827C2 |

| СПОСОБ УМЕНЬШЕНИЯ РЕЗОНАНСНЫХ АМПЛИТУД ПРИ ПЕРЕХОДНЫХ ПРОЦЕССАХ В ВИБРАЦИОННЫХ МАШИНАХ | 2020 |

|

RU2758344C1 |

СПОСОБ КОНТРОЛЯ КАЧЕСТВА ИЗГОТОВЛЕНИЯ И СБОРКИ АЭРОДИНАМИЧЕСКИХ ОПОР РОТОРОВ УЗЛОВ, заключающийся в создании вынужденных колебаний узла и в измерении резонансных частот узла, отличающийся тем, что, с целью повышения точности контроля за счет учета изменения резонансных частот при всплытии и посадке опор, создают осевые и радиальные вынужденные колебания со сдвигом по фазе 90° и непрерывно измеряют осевые и радиальные резонансные, частоты узла в момент всплытия или посадки опор. S (Л О5 ;о

фиг.З

| Устройство для контроля качества сборки подшипников гиромоторов | 1977 |

|

SU631795A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-12-07—Публикация

1984-11-23—Подача