о

00 00

1

Изобретение относится к машиностроению, преимущественно сельскохозяйственному, транспортному, корабле- и авиастроению, и может быть использовано при химико-термической обработке деталей, требующих повышенной поверхностной твердости и способных противостоять механическому износу.

Целью изобретения является повышение удельной производительности при сохранении высокой скорости массообмена и экономичности процесса.

Пример. При цементации, на пример, втулок гусениц тракторов на печи с кипящим слоем материалом кипящего слоя взяли формовочный песок фракции 315 мкл. Высота насыпного слоя в печи составила 1300 1400 мм. Рабочая высота 1100-1200 м (часть объема занимала крестовина на дне печи для .установки корзины с деталями).

В корзину помещали втулки с максимальной плотностью (втулки касались друг друга) в 3 ряда по высоте по 56 штук в каждом ряду. Общая поверхность втулок F 12 м, что соответствует удельной загрузке 40 . Технологическая глубина цементации сА 2 мм (по требованиям технологии)..Поверхностная концентрация Сп 1,1%С, t 950.

Затем определяется расчет режима

Предварительная продувка природным газон неподвижного слоя предназначена для обогащения твердой фазы кипящего слоя свободньм углеродом (пироуглеродом). При .температурах меньших 1100 С метан может разлагаться только на твердой поверхности, в газовой фазе он инертен. Интенсивность диссоциации метана на твердой поверхности зависит от температуры и свойств этой поверхности, например таких как ее каталитическая способность и удельная поверхность (S). Удельная поверхность зависит от размера частиц и их формы. Диапазон мат риалов, применяемых в качестве твердой фазы кипящего слоя, может быть широк, следовательно, скорость его диссоциации в неподвижном слое может колебаться в значительных пределах.

Из выражения

ГСН4

-K-St, Г°

СИ

1981312

видно, что при постоянных к и S время fj контакта метана с твердой поверхностью прямо пропорционально

величине Рп -| j«c,i L г

Здесь г.

и

а г СН4

- объемные доли метана на вхо СИ

де и выходе из слоя соответственно.

Причем Гсн 1, К - константа скорости диссоциации метана на твердой поверхности.

Обозначим Y. Тогда степень

ся диссоциации метана выразится 1 - Y.

Скорость продувки W Н/Тц. Найдем зависимость продолжительности предварительной продувки от величины Y.

Допустим, требуется ввести в слой Мс кг углерода.

1 97 Mc F.W(1 -Y)

(1)

где F - сечение печи, м.

Вместо W подставим Н/г, и выразим из (1). Окончательно получим

Mc(t + 273)22,4 enY

0

УСД 12-273-К S

1-Y

где Н - высота слоя, а V

F-H.

ел,

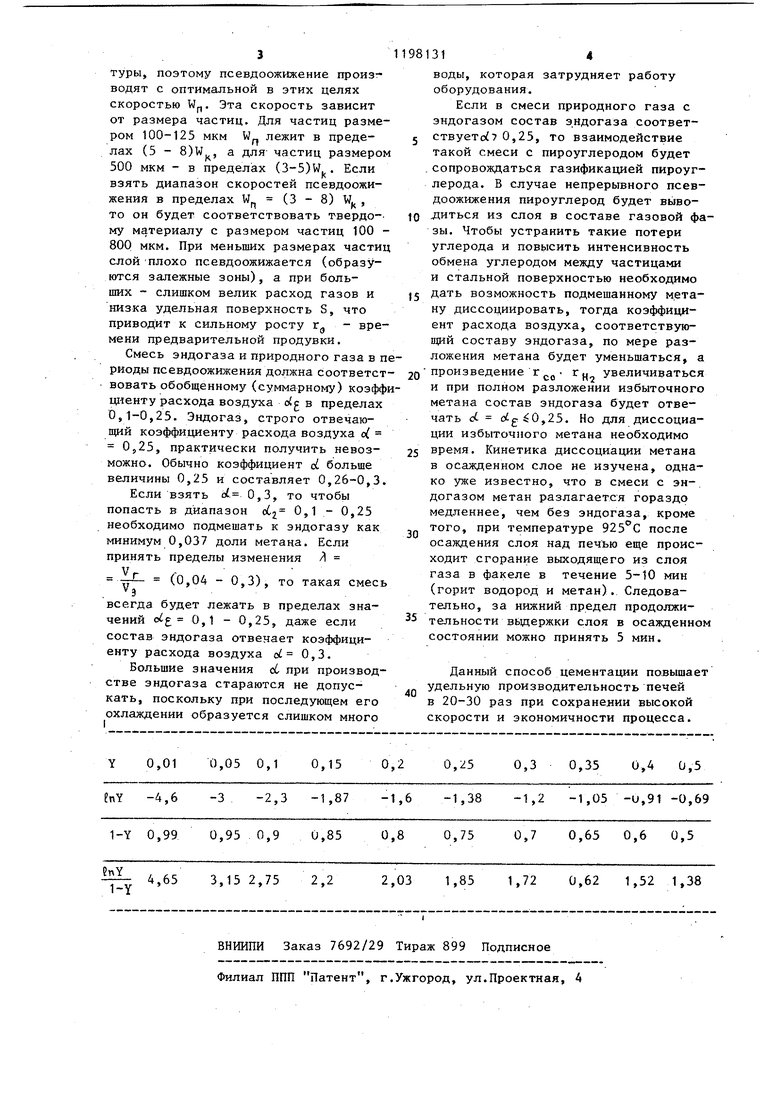

Результаты представлены в таблице .

Изображена расчетная зависимость EhYd - Y) , из которой видно, что в диапазоне О Y 0,1 продолжительность продувки резко снижается с ростом Y, т. ё. при незначительной потере метана можно примерно в 1,5-2 раза сократить время этой операции. Дальнейшее .увеличение Y уже не дает ощутимого снижения Со . Поэтому скорость продувки следует ограничивать не только скоростью W. начала псевдоожижения, но и величиной Y, не допуская ее увеличения сверх ,1.

Величину Y можно проверить практическим путем химического анализа проб газа, взятых на выходе из печи, по содержанию водорода или метана. Увеличивая Y в указанных пределах, несколько теряем в полноте использования метана, но значительно выигрываем во времени. Итак, скорость продувки слоя должна обеспечивать степень, разложения метана в пределах 0,9(1-Y) 1ине превышать Wj.

Периоды псевдоожижения необходимы для интенсивного перемешивания твердой фазы для выравнивания полей концентрации пироуглерода и темпера3

туры, поэтому псевдоожижение производят с оптимальной в этих целях скоростью Wp, Эта скорость зависит от размера частиц. Для частиц размером 100-125 мкм W лежит в пределах (5 - 8)W , а для- частиц размером 500 мкм - в пределах (3-5)W . Если взять диапазон скоростей псевдоожижения в пределах W (3 - 8) J , то он будет соответствовать твердому материалу с размером частиц 100 800 мкм. При меньших размерах частиц слой плохо псевдоожижается (образуются залежные зоны), а при больших - слишком велик расход газов и низка удельная поверхность S, что приводит к сильному росту Гд - времени предварительной продувки.

Смесь эндогаза и природного газа в п риоды псевдоожижения должна соответствовать обобщенному (суммарному) коэфф цненту расхода воздуха в пределах 0,1-0,25. Эндогаз, строго отвечающий коэффициенту расхода воздуха о( - 0,25, практически получить невозможно. Обычно коэффициент oi больше величины 0,25 и составляет 0,26-0,3.

Если взять 0 0,3, то чтобы попасть в диапазон о 0,25 необходимо подмешать к эндогазу как минимум 0,037 доли метана. Если принять пределы изменения Л

V f- 7Г (0,04 - 0,3), то такая смесь

Э

всегда будет лежать в пределах значений 0,1 - 0,25, даже если состав эндогаза отвечает коэффициенту расхода воздуха о 0,3.

Большие значения с6 при производстве эндогаза стараются не допускать, поскольку при последующем его охлаждении образуется слишком много 0,01 0,05 0,1 0,15 0,2 0,25

enY -4,6 -3 -2,3 -1,87 -1,( 1-Y 0,99 0,95 0,9 0,85 0,8

981314

воды, которая затрудняет работу оборудования.

Если в смеси природного газа с эндогазом состав эндогаза соответ5 ствуето 0,25, то взаимодействие

такой смеси с пироуглеродом будет ,сопровождаться газификацией пироуглерода. В случае непрерывного псевдоожижения пироуглерод будет выво 0 диться из слоя в составе газовой фазы. Чтобы устранить такие потери углерода и повысить интенсивность обмена углеродом между частицами и стальной поверхностью необходимо

J5 дать возможность подмешанному метану диссоциировать, тогда коэффициент расхода воздуха, соответствующий составу эндогаза, по мере разложения метана будет уменьшаться, а

произведение Г рд Гц увеличиваться и при полном разложении избыточного метана состав эндогаза будет отвечать d- ,25. Но для диссоциации избыточного метана необходимо время. Кинетика диссоциации метана в осажденном слое не изучена, однако уже известно, что в смеси с эн-. догазом метан разлагается гораздо медленнее, чем без эндогаза, кроме того, при температуре 925 С после осаждения слоя над печью еще происходит сгорание выходящего из слоя газа в факеле в течение 5-10 мин (горит водород и метан). Следовательно, за нижний предел продолжительности вьщержки слоя в осажденном состоянии можно принять 5 мин.

Данный способ цементации повышает удельную производительность печей в 20-30 раз при сохранении высокой скорости и экономичности процесса.

-1,38 -1,2 -1,05 -и,91 -0,69 0,3 0,35 0,Д 0,5 0,75 0,7 0,65 0,6 0,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ цементации стальных изделий | 1978 |

|

SU724603A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ | 1993 |

|

RU2038413C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2034092C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА, ТЕХНИЧЕСКОГО ВОДОРОДА И УГЛЕРОДНЫХ МАТЕРИАЛОВ ИЗ БИОМАССЫ | 2008 |

|

RU2359007C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Установка для химико-термической обработки в кипящем слое | 1987 |

|

SU1560616A1 |

| Способ газовой цементации стальных изделий | 1991 |

|

SU1822450A3 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО НИКЕЛЕВОГО ПОРОШКА | 2007 |

|

RU2359049C2 |

| ИЗОЛИРУЮЩАЯ ПАСТА ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛИ | 1991 |

|

RU2034090C1 |

| Состав защитного покрытия при химико-термической обработке | 1980 |

|

SU985137A1 |

СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ В КИПЯЩЕМ СЛОЕ, включающий разогрев слоя до 920-1050С и периодическое ПСевдоожижение путем продувки смесью эндогаза и природного газа, отличающийся тем, I .,.-, У. что, с целью повышения удельной производительности при сохранении высокой скорости массообмена и зкономичности процесса, кипящий слой, нагретый до 920-1050°С, перед псевдоожижением предварительно осаждают и продувают природным газом в течение 1-5 ч со скоростью, обеспечивающей степень разложения метана на выходе из слоя 0,9-1,0, псевдоожижение смесью эндогаза и природного газа осуществляют со скоростью, равной 3-8 критическим скоростям ожижения, продолжительностью периодов псевдоожижения 1-5 мин и паузами 5-90 мин при отношении рас(Л ходов природного газа и зндогаза 0,04-0,3.

| Способ цементации стальных изделий | 1978 |

|

SU724603A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-15—Публикация

1984-02-03—Подача