(5) СОСТАВ ЗАЩИТНОГО ПОКРЫТИЯ ПРИ ХИМИКОТЕРМИЧЕСКОЙ ОБРАБОТКЕ

1

Изобретение относится к металлургии и может использоваться для защиты металлических изделий при химикотермической обработке (газовое азотирование, газовая цементация, газовая нитроцементация, проводимые в печах с обменной атмосферой, кроме вакуумных печей) от диффузии химических элементов, например азота, углерода, кислорода, в поверхностные слои

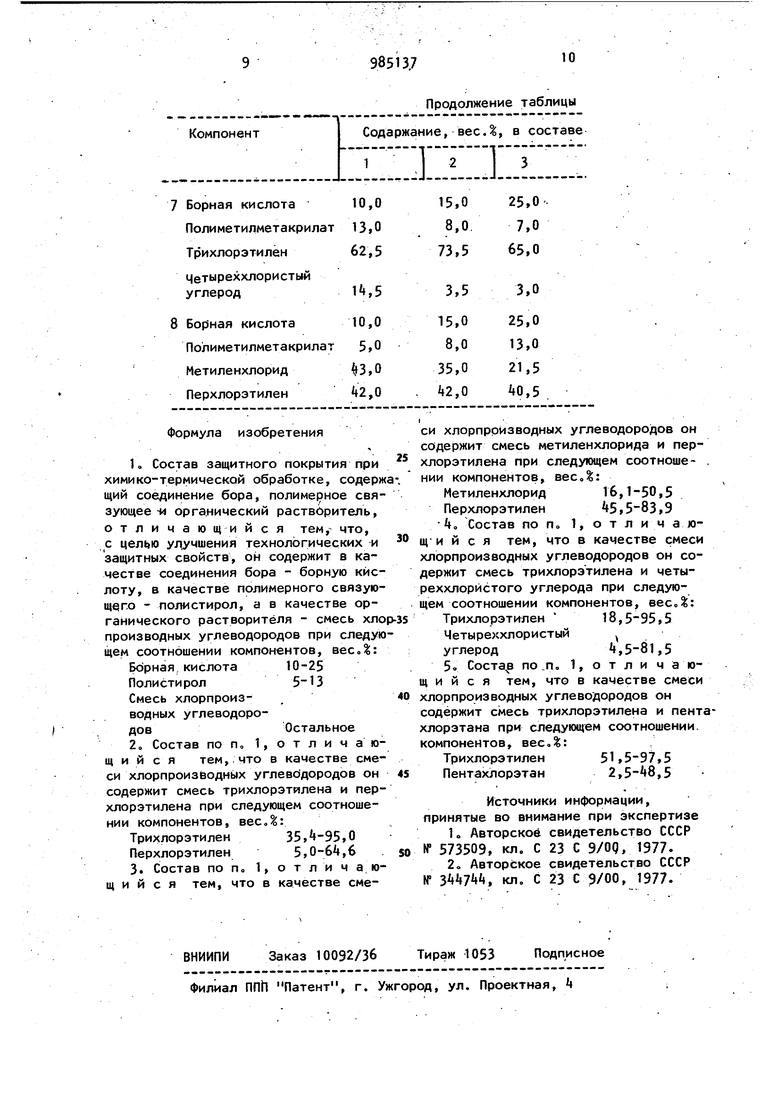

Известен состав Г1 J защитных покрцтий при азотировании, цементации и нитроцементации,состоящий из смеси соединений бора,наполнителей,связующего, ароматических углеводородов при следующем соотношении компонетов,вес.%:

1-4

Соединение бора

Оловяно-свинцовый

2-10

припой

Монтмориллмонит или

органомонтморилл2-10

монит Остальное

Толуол

В качестве соединений бора используют окись бора, борнокислые соли. Данный состав пожароопасен из-за наличия толуола, В нем отсутствуют связующие, стабилизаторы и т,п, компоненты, вследствие чего дисперсия твердой фазы, у которой удельный вес намного превышает удельный вес толуола, является неустойчивой, и твердая фаза выпадает в осадок. По этой же причине высохшее покрытие имеет пониженное сцепление с поверхностью изделий, на которое оно нанесено. После химикотермической обработки покрытие с изде15 ЛИЙ можно удалить только механическим

путем, что повышает трудоемкость об. работки деталейо

Наиболее близким к предлагаемому 20 по технической сути и достигаемому

,1 эффекту является состав 2 } защитного покрытия, состоящий из следующих компонентов, вес.%:

398

Борный ангидрид Карборунд15-35

Эпоксидная смола 1-10 Канифоль25-50

Органические растворигели ароматического рядаОстальное Борный ангидрид является основным защитным компонентом, карборунд инертным наполнителем, эпоксидная смола - пластификатором Канифоль является природным полимерным связующим При растворении канифоли в известных растворителях образуется раствор полимерного связующего

Покрытие данного состава удовлетворительно защищает поверхность изделий от диффузии химических элементов при химико-термической обработке Однако данный состав защитного покрытия нетехиологичен, так как ввиду большой разницы в удельных весах наполнителей ( борный ангидрид, карборунд )и раствора связующего наполнителя быстро (в течение 2-3 ч) выпадают в осадок и образуют по истечений нескольких дней плотную, трудноразмешиваемую массу Практически невозможно перемешать в таре поставщика (масса нетто kQ кг , расслоившийся продукт до первоначальног состсЗяния, что снижает качество продукта и технологичность его использования

Время сушки защитного состава велико и составляет 3- ч, а при случайной передозировке пластификатора (эпоксидной смолы) защитный состав теряет способность к полному высыханиЮр После химико-термической обработки состав плохо смывается с резьг бовых поверхностей и из узких глухр х отверстий (на поверхности остаются частицы карборунда). Кроме того, состав защитного покрытия пожароопасен из-за наличия в его рецептуре легковоспламеняющегося растворителя.

Цель изобретения - улучшение технологических и защитных свойств состава путем полной стабилизации дисперсии твердой фазы, исключение возможности расслоения состава при длительных сроках его хранения, сокращение времени сушки покрытия до 3040 мин, обеспечение полноты удаления в водных моющих средах после химикотермической обработки, а также обеспечение пожаробезопасности защитного состава и снижение его стоимости„

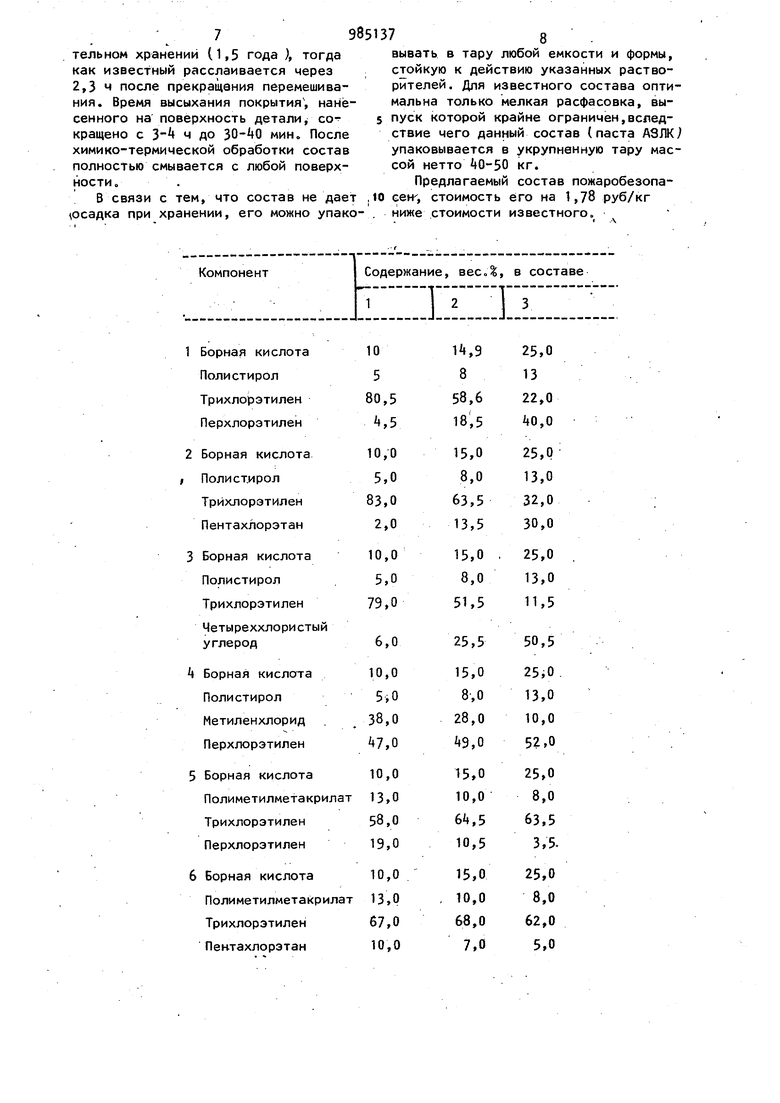

Указанная цель достигается тем, что в известном составе, включающем соединение бора, полимерное связующее, органический растворитель, используют в качестве соединений бора борную кислоту, в качестве органического растворителя - смесь хлорпроизводных углеводородов, в качестве полимерного связующего - полистирол при следующем соотношении компонентов,

Борная кислота 10-25

Полистирол 5-13 .

Смесь хлорпроизводных углеводородов Остальное

Причем в качестве смесей хлорпроизводных углеводородов он содержит смеси следующего состава,

1„ Трихлорэтилен 35,,0 Перхлорэтилен 5,0-6,6

2 Метиленхлорид -16,1-50,5 Перхлорэтилен 9,

Обе указанные смеси обладают большой растворяющей силой, сочетание высоколетучего и менее летучего компонентов растворителя позволяет добиться более равномерного высыхания покрытия без растрескивания,что позволяет отказаться от применения пластификатора

3 Трихлорэтилен 18,5-95,5 Четырехлористый углерод ,5-81,5

Данная смесь хлорпрризводных углеводородов обладает более высокой летучестью по сравнению с известными

k, Трихлорэтилен 51,5-97.5 Пентахлорэтан 2,,5

Данная смесь хлорпроизводных углеводородов менее летуча, чем оптимальные смеси (1 и 2 )„

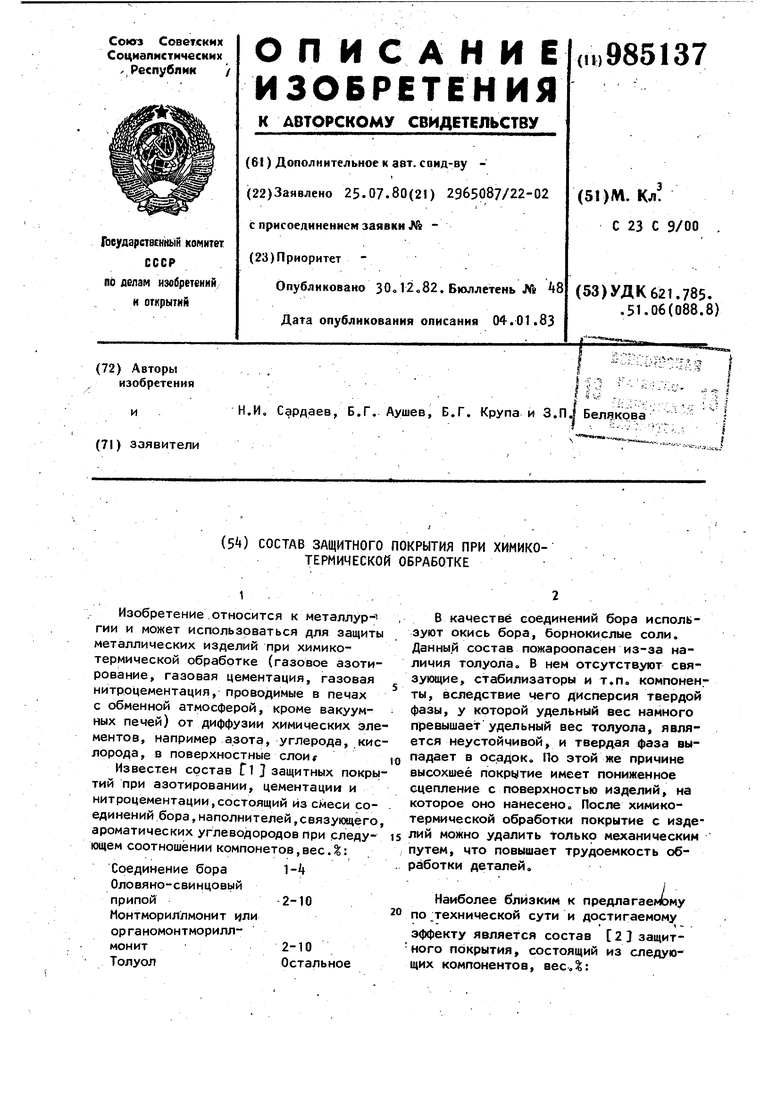

Состав защитного покрытия пригоtaвливaют путем простого смешения компонентов,. Вначале загружают в емкост расчетное количество растворителя, затем расчетное количество полимера и смесь перемешивают до полного растворения полимера. В последнюю очеред загружают порциями в 3- приема расчетное количество борной кислоты. Смесь перемешивают после добавления последней порции борной кислоты в течение 1-3 ч

Борная кислота - это основной компонент, играющий защитную роль. При снижении содержания борной кислоты нже указанного предела ухудшаются заЬщитные свойства о Превышение верхнего предела граничного значения вызывает излишний расход борной кислоты и удо рожание продукта

Полимер играет роль полимерного связующего Он должен хорошо растворяться в смеси хлорпроизводных углеводородов. При уменьшении содержания полимера ниже установленной нормы сни жается прочность сцепления с поверхностью изделия, происходит шелушение и растрескивание Покрытия. При увеличении содержания полимера выше установленной нормы возрастает вязкость защитного состава, увеличивается время сушки покрытия,, его толщина, что влечет за собой перерасход продукта,

Смесь хлорпроизводных углеводородов, играет важную роль в обеспечении таких качеств защитного состава, как пожаробезопасность, стабилизация состава от расслоения о Условие пожаробезопасности достигается тем, что указанные-хлорпроизводные углеводородов негорючи„

Стабилизация дисперсии твердой фазы обеспечивается тем, что удельный вес раствора полимерного связующего (,Ц2-},6 совпадает с удельным весом твердой фазы (борной кислоты ), равным 1,kk г/см. Равенство удельных весов жидкой и твердой фаз является стабилизирующим фактором любой дисперсной системы Поэтому при изготовлении раствора полимерное связующее выбирают таким образом, чтобы удельный вес его находился в пределах 1,42-1,6 г/см. Смесь хлорпроизводных углеводородов из двух компонентов с различными удельными весами решает задачу приготовления раствора полимерного связующего с заданным удельным весом. Отсюда видно, что в качестве соединения бора мойет быть использована только борная кислота, поскольку, например, борный ангидрид (удельный вес 1,83 г/см) будет оседать из указанного связующего

Пример, Осуществляют химикетермическую обработку стальных изделий с использованием составов, при веденных в таблице

Наиболее оптимальным является защитный состав 1 о 1, Газовая цементация. Газовую цементацию проводят на проходном агрегате по режиму:

Нагрев по зонам, С: 1 зона 930; 2 зона 930; 3 зона 930; k зона 880; 5 зона 860; 6 зона 850,

Подача газов: эндогаз 2750 метан 50-60 .

Участки деталей, подлежащие защите от насыщения углеродом, покрывают предлагаемым составом толщиной 0,3 0,5 мм, сушат под вытяжной вентиляцией в течение 30-40 мин, затем помещают в агрегат для газовой цементации, В агрегате детали ( например, корпус внутреннего шарнира переднего првода автомобиля ВАЗ 2121 Нива, От, 1бХГ находятся 16 ч. Затем деталь подают на закалку в масло МЗМ-120, температура , После закалки деталь промывают в водном растворе тринатрийфосфата, температура 70-80°С,Отпуск проводят при 200°С

в течение 5,5ч,

2о Газовая нитроцементация.

Газовую нитроцементацию проводят на проходном агрегате по режиму:

Нагрев по зонам, °С: 1 зона 850/ 2 зона 840,

Подача газов: эндогаз 1500 метан 80-90 аммиак 20-25 ФУт

Закалка в масло, например МЗМ-16, температура 70 С,

Отпуск при 160-180°С в течение 72 мин. Общее время выдержки детали при нагреве в печи (например,ограничителя открывания двери автомобиля ВАЗ 2121 Нива } 2,5 ч.

Нанесение защитного состава на участки деталей осуществляют так же, )ак при газовой цементации,

3. Газовое азотирование.

Газовое азотирование детали (например, регулировочного винта спинки сидения автомобиля ВАЗ) проводят о проходном агрегате по режиму:

Нагрев по зонам, °С: 1 зона 580; 2 зона 580,

Время азотирования 3ч,

Подача газов: 1 зона г экзогаз 5 , аммиак 5 2 зона экзогаз 5 , аммиак 5 зона охлаждения - экзогаз 10 .

Нанесение защитного состава на детали осуществляют так же, как при газовой цементации и нитроцементации.

Предлагаемый состав обладает улучшенными технологическими показателями, он не расслаивается даже при длительном хранений (1,5 года ), тогда как известный расслаивается через 2,3 ч после прекращения перемешивания. Время высыхания покрытия , нанесенного на поверхность детали, сокращено с 3- ч до мин. После химико-термической обработки состав полностью смывается с любой поверхности о . В связи с тем, что состав не дает осадка при хранении, его можно упако97 вывать в тару любой емкости и формы, стойкую к действию указанных растворителей. Для известного состава оптимальна только мелкая расфасовка, выпуск которой крайне ограничен,вследствие чего данный состав (паста АЗЛК упаковывается в укрупненную тару массой нетто 0-50 кг. Предлагаемый состав пожаробезопа,10 сен , стоимость его на 1,78 руб/кг . ниже стоимости известного.

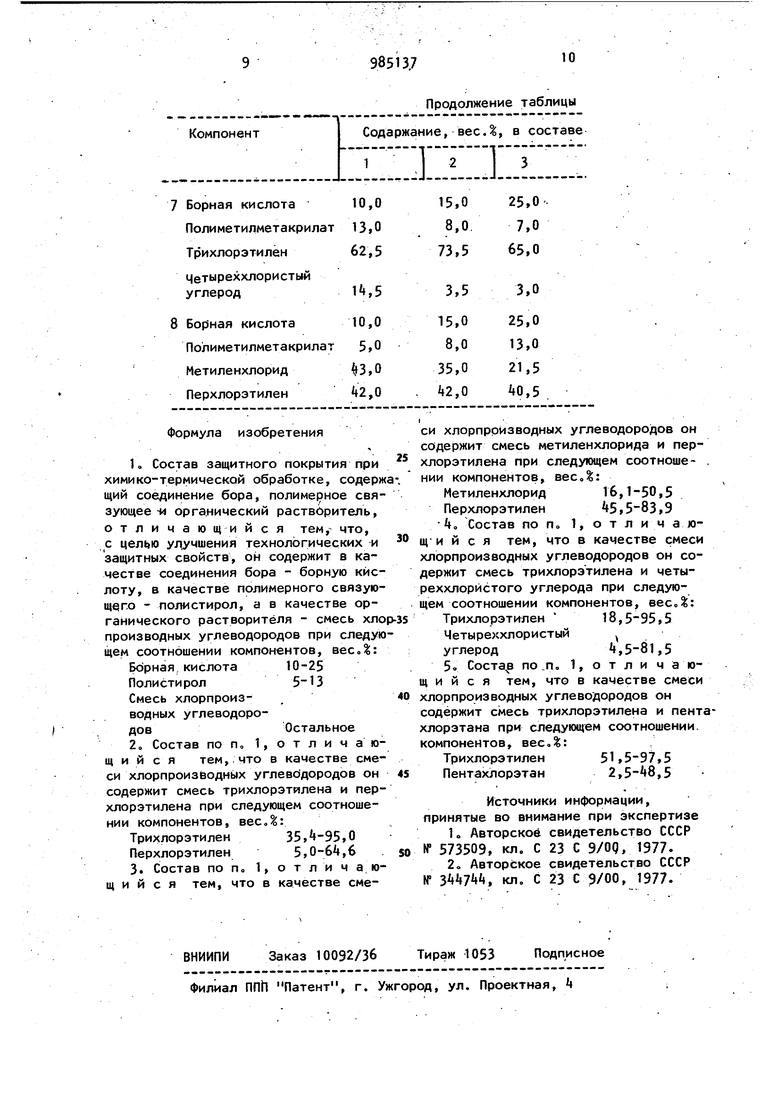

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОЛИРУЮЩАЯ ПАСТА ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛИ | 1991 |

|

RU2034090C1 |

| ИЗОЛИРУЮЩАЯ ПАСТА | 1993 |

|

RU2089653C1 |

| Состав для защиты деталей от насыщения | 1971 |

|

SU344744A1 |

| СТАЛЬНЫЕ ИЗДЕЛИЯ, ПОКРЫТЫЕ ТВЕРДОЙ СМАЗКОЙ, СПОСОБ И УСТРОЙСТВО ДЛЯ ИХ ИЗГОТОВЛЕНИЯ, И ЗАКАЛОЧНОЕ МАСЛО, ПРИМЕНЯЕМОЕ В ИХ ИЗГОТОВЛЕНИИ | 2016 |

|

RU2718482C2 |

| Способ низкотемпературной нитро-цЕМЕНТАции СТАльНыХ издЕлий | 1978 |

|

SU800238A1 |

| Обмазка для местной защиты металлических изделий при химико-термической обработке | 1983 |

|

SU1157128A1 |

| Способ подготовки поверхности стальных изделий перед эмалированием | 1983 |

|

SU1196416A1 |

| АНТИЦЕМЕНТАЦИОННАЯ ПАСТА | 2018 |

|

RU2700061C1 |

| Состав покрытия для защиты металлов | 1979 |

|

SU857279A1 |

| Паста для защиты деталей от цементации | 1981 |

|

SU998580A1 |

Авторы

Даты

1982-12-30—Публикация

1980-07-25—Подача