Изобретение относится к металлургии, в частности к пастам, изолирующим от насыщения углеродом и азотом при газовой химико-термической обработке участки деталей, подвергающиеся последующей механической обработке резанием.

Известен состав защитных покрытий, применяемых при газовой цементации, азотировании и нитроцементировании, состоящих из следующих компонентов, мас. Борный ангидрид 15-30 Карборунд 15-35 Эпоксидная смола 1-10 Канифоль 25-50

Органические раствори-

тели ароматического ряда Остальное Борный ангидрид является основным защитным компонентом в приведенном составе. Эпоксидная смола, канифоль, растворители ароматического ряда образуют связующее, обеспечивающее пасте комплекс необходимых технологических свойств (кроющую способность, прочность сцепления с поверхностью детали, седиментационную устойчивость и др.). Покрытие данного состава удовлетворительно защищает поверхности от диффузии химических элементов при химико-термической обработке.

Однако покрытие имеет ряд недостатков. После химико-термической обработки остатки покрытия плохо удаляются из узких отверстий и резьбовых поверхностей деталей, на поверхности остаются частицы карборунда, что затрудняет последующую механическую обработку. Защищаемая поверхность имеет повышенную твердость за счет диффузии углерода из карборундовой составляющей в металл. Паста обладает низкой седиментационной устойчивостью, обусловленной большой разницей в удельных весах связующего и наполнителя, что приводит к оседанию наполнителя (в течение 2-3 ч) и снижению технологичности пасты при ее использовании. Не исключены также полностью пробои покрытия.

Известна также металлизация поверхности деталей с целью защиты от диффузии элементов при газовой химико-термической обработке. Распространенным изолирующим покрытием, отличающимся высокой изолирующей способностью, является медное покрытие, получаемое при меднении в цианистых электролитах следующего состава, г/л: Цианистый натрий 12-20 Цианистая медь 40-60 Процесс меднения характеризуется следующими параметрами: Плотность 1,0-1,5 А/дм2

Температура электро- лита 50-60оС Время меднения 2,5-3,0 ч Толщина покрытия 30-60 мкм

Недостатком медного покрытия является неравномерная толщина его на сложных поверхностях, высокая энергоемкость и сложность технологического процесса нанесения беспористого покрытия, высокие затраты на экологическую защиту, связанные с нейтрализацией отходов на всех стадиях технологического процесса.

Наиболее близким к предлагаемому по технической сути является состав защитного покрытия, состоящего из следующих компонентов, мас. Борная кислота 10-25 Полистирол 5-13

Смесь хлорпроизвод-

ных углеводородов:

трихлорэтилен, перхлор-

этилен, метиленхлорид,

четыреххлористый углерод Остальное Приведенный состав пасты обладает высокой седиментационной устойчивостью, хорошей кроющей способностью, быстро высыхает, прочно сцепляется с поверхностью детали, удовлетворительно защищает нарезные поверхности от диффузии элементов в металл при газовой химико-термической обработке. Остатки изолирующего покрытия легко удаляются моющим 1%-ным водным раствором тринатрийфосфата.

Однако приведенный состав имеет существенный недостаток в процессе химико-термической обработки при выдержке 8 15 ч покрытие, обладая повышенной жидкотекучестью, сползает с вертикальных гладких поверхностей и имеет склонность к образованию пробоев на защищаемых участках.

Цель изобретения улучшение защитных свойств пасты путем уменьшения жидкотекучести покрытия при температурах газовой химико-термической обработки и создания на поверхности детали армирующего тугоплавкого каркаса, исключающего сползание изолирующего покрытия.

Указанная цель достигается тем, что в известный состав, включающий борную кислоту, полистирол и растворитель из ряда хлорпроизводных углеводородов вводят пылевидный кварц, плавленный корунд фракции 30 50 микрон и дистенсиллиманит при следующем соотношении компонентов, мас. Борная кислота 24,5-25,0 Пылевидный кварц 3,0-3,5

Корунд плавленный (30 50 мкм) 3,0-3,5 Дистенсиллиманит 0,3-0,4 Полистирол 6,0-7,0

Растворитель из ряда

хлорпроизводных углево- дородов Остальное Состав защитного покрытия приготавливают путем последовательного смешивания компонентов. Вначале загружают в емкость расчетное количество растворителя, затем расчетное количество полистирола и перемешивают до полного растворения полистирола. В образовавшееся связующее добавляют смесь, состоящую из расчетного количества борной кислоты, пылевидного кварца, корунда и дистенсиллиманита. Перемешивание производят до получения однородной пасты, имеющей по готовности вязкость 2,5 2,8 Н˙с/м.

Борная кислота это основной компонент, который при нагреве в процессе химико-термической обработки после разложения на борный ангидрид и воду, сплавляется с пылевидным кварцем и образует защитное покрытие, представляющее собой боросиликатный расплав. Пылевидный кварц вводится в пасту в количестве 3,0 3,5% что уменьшает жидкотекучесть защитного покрытия, но не ухудшает его способности смачивать защищаемую поверхность при температурах химико-термической обработки. Плавленный корунд фракции 30 50 микрон вводится в количестве 3,0 3,5% Применение корунда фракции более 50 мк приводит к ухудшению технологических свойств пасты, а менее 30 мк к слабому влиянию на уменьшение сползания покрытия. Зерна плавленного корунда распределяются по поверхности детали и создают армирующий тугоплавкий каркас, который удерживает от сползания образовавшийся боросиликатный изолирующий расплав в течение всего процесса химико-термической обработки. При этом корунд является совершенно нейтральным компонентом защитного покрытия по отношению к стали. При температурах химико-термической обработки зерна плавленного корунда не растворяются в боросиликатном расплаве и остаются в виде самостоятельной фазы в течение всего технологического процесса. Дистенсиллиманит в количестве 0,3 0,4% придает пасте повышенную устойчивость к оседанию, что необходимо для поддержания во взвешенном состоянии зерен корунда, имеющего наиболее высокую плотность из всех компонентов пасты. Раствор полистирола в органическом растворителе выполняет функции полимерного связующего и обеспечивает изолирующей пасте необходимые технологические свойства.

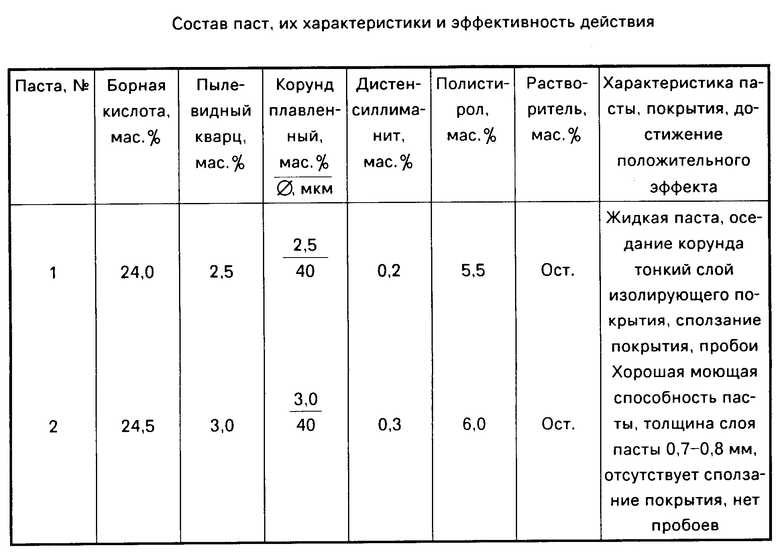

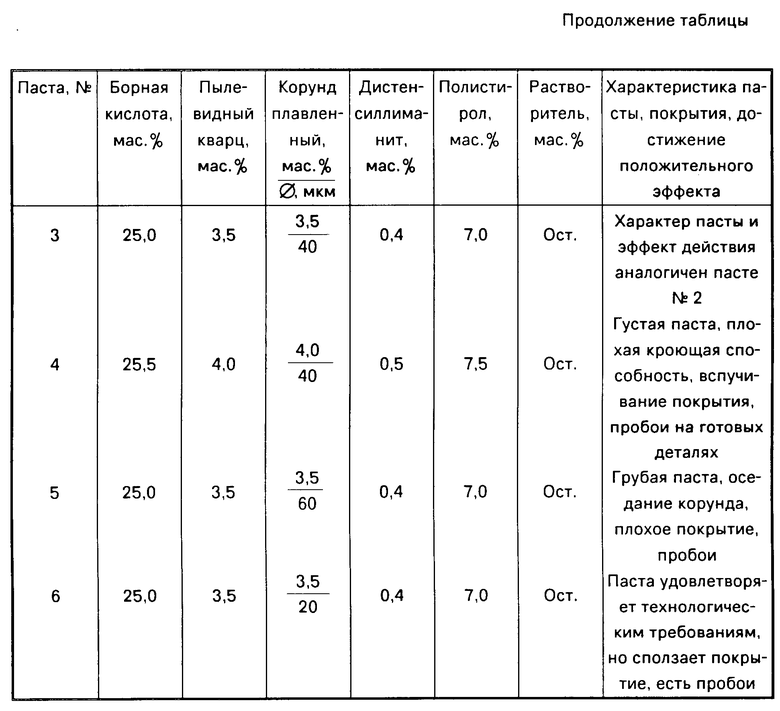

Оптимизация состава изолирующей пасты проводилась с применением метода математического планирования.

П р и м е р 1. Газовая цементация с использованием разработанной изолирующей пасты.

Шестерня ведущая коническая редуктора отбора мощности автомобиля "Урал-375", дет. 4320-2402017, сталь 12Х2Н4А. Изолирующей пастой покрываются шлицы и хвостовая часть, на которой нарезается резьба. Участки шестерни, подлежащие защите, покрывают предлагаемым составом изолирующей пасты после предварительной мойки в 0,5 1,0%-ном водном растворе триполифосфата натрия и сушки горячим воздухом при температуре 70 90оС. Толщина слоя пасты на детали после одноразового покрытия 0,6 0,7 мм. Далее детали помещают в агрегат Курганского ПКБ.

Печь предварительного нагрева зоны 1 3, Эндогаз 1 зона 800 850оС, 2 зона 850 900оС, 3 зона 900 940оС

Печь цементации зоны 4 5, Эндогаз 60 м3/ч Природный газ: 1 ввод 0,8 1,2 м3/ч,

2 ввод 0,7 1,3 м3/ч 4,5 зоны 900 940оС

Печь изотермической выдержки зоны 6 8 Эндогаз 6 зона 350 500оС, 7 зона 580 650оС, 8 зона 580 650оС

Печь нагрева под закалку зона 9 Эндогаз 10 м3/ч или азот 5 7 м3/ч Газ природный до 1 м3/ч по мере надобности 9 зона 820 840оС

Бак закалочный Масло И-50А или МЗМ-120 Температура 80 100оС, время выдержки 6 мин

Машина моечная Водный 0,5 1,0%-ный раствор триполифосфата натрия или 1,0 1,5% тринатрийфосфата, температура 70 90оС

Печь отпускная Температура 140 180оС, время выдержки 90 мин.

П р и м е р 2. Газовая нитроцементация с использованием разработанной изолирующей пасты.

Шестерня коронная дифференциала раздаточной коробки автомобиля "Урал-375", дет. 375-1802190-Б, сталь 40Х. Внутренние шлицы, подлежащие защите, покрывают предлагаемым составом изолирующей пасты после предварительной мойки в 0,5 1,0%-ном водном растворе триполифосфата натрия и сушки горячим воздухом при температуре 70 90оС. Толщина слоя пасты на детали после одноразового покрытия 0,6 0,7 мм. Далее детали помещают в печь для нитроцементации.

Печь камерная СНЦ-5.10.5/10С-1 Эндогаз 15 18 м3/ч Метан 0,5 5,0 м3/ч Аммиак 0,33 0,5 м3/ч Содержание СО2 в атмосфере печи 0,1 0,45% Температура 840 860оС

Бак закалочный Масло И-20 или МЗМ-120 Температура 70 100оС для И-20

100. 160оС для МЗМ-120 Время закалки 10 мин

Машина моечная Водный 0,5 1,0%-ный раствор триполифосфата натрия или 1,0 1,5% тринатрийфосфата, температура 70 90оС

Печь камерная для отпуска Температура 180 200оС Время отпуска 2 ч

Проведенные испытания пасты разработанного состава по сравнению с другими изолирующими пастами, а также с медным покрытием, показали, что изолирующая паста предлагаемого состава, сохраняя хорошие технологические свойства пасты по а.с. СССР N 985137, С 23 С 9/00, 1982 г. позволяет получить качество покрытия, не уступающее медному по своим защитным свойствам. Покрытие надежно держится на вертикальных поверхностях при режимах химико-термической обработки до 15 ч, сползание и пробои отсутствуют. Твердость защищаемой поверхности ниже, чем при защите пастами с карбидосодержащим наполнителем а.с. СССР N 344744, С 23 С 9/00, 1977 г.

Экологически вредное цианистое меднение может быть заменено изолированием пастой разработанного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОЛИРУЮЩАЯ ПАСТА | 1993 |

|

RU2089653C1 |

| Состав защитного покрытия при химико-термической обработке | 1980 |

|

SU985137A1 |

| ВОДНАЯ ПРОТИВОПРИГАРНАЯ ОГНЕУПОРНАЯ ПАСТА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2378082C2 |

| Антицементационная паста | 2023 |

|

RU2821979C1 |

| НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2031093C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ЧУГУНА | 1993 |

|

RU2049143C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА МЕТАЛЛОТЕРМИЧЕСКИМ СПОСОБОМ | 1992 |

|

RU2049142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2602084C2 |

| СПОСОБ ВАКУУМНОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ С РЕЗЬБОВЫМИ ОТВЕРСТИЯМИ С ОБЕСПЕЧЕНИЕМ ЗАЩИТЫ ВНУТРЕННЕЙ РЕЗЬБЫ | 2022 |

|

RU2792997C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

Использование: изобретение относится к металлургии, в частности к пастам, изолирующим от насыщения углеродом и азотом при газовой химико-термической обработке участки деталей , подвергающиеся последующей механической обработке резанием. Сущность изобретения: изолирующая паста содержит мас.%: борная кислота 24,5-25,0; пылевидный кварц 3,0-3,5; корунд плавленый 3,0-3,5; дистенсиллиманит с размером частиц 30-50 мкм 0,3-0,4; полистирол 6,0-7,0; растворитель из ряда хлорпроизводных углеводородов остальное. 1 табл.

ИЗОЛИРУЮЩАЯ ПАСТА ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛИ, включающая борную кислоту, полистирол и растворитель из ряда хлорпроизводных углеводородов, отличающаяся тем, что она дополнительно содержит пылевидный кварц, плавленый корунд с размерами частиц 30 50 мкм и дистенсилламанит при следующем соотношении компонентов, мас.

Борная кислота 24,5 25,0

Пылевидный кварц 3,0 3,5

Плавленый корунд 3,0 3,5

Дистенсиллиманит 0,3 0,4

Полистирол 6,0 7,0

Растворитель из ряда хлорпроизводных углеводородов Остальное

| Состав защитного покрытия при химико-термической обработке | 1980 |

|

SU985137A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-04-30—Публикация

1991-08-15—Подача