Изобретение относится к химико- 25 ермической обработке, в частности к иффузионному насыщению деталей в киящем слое нейтральных частиц, и моет быть применено при обработке деалей, например шестерен коробки пе- 30 еменных передач, первичных валов трактора Т-150К и т.д.

Целью изобретения является повышение производительности и качества обработки, а также удобство обслужива- $$ ния.

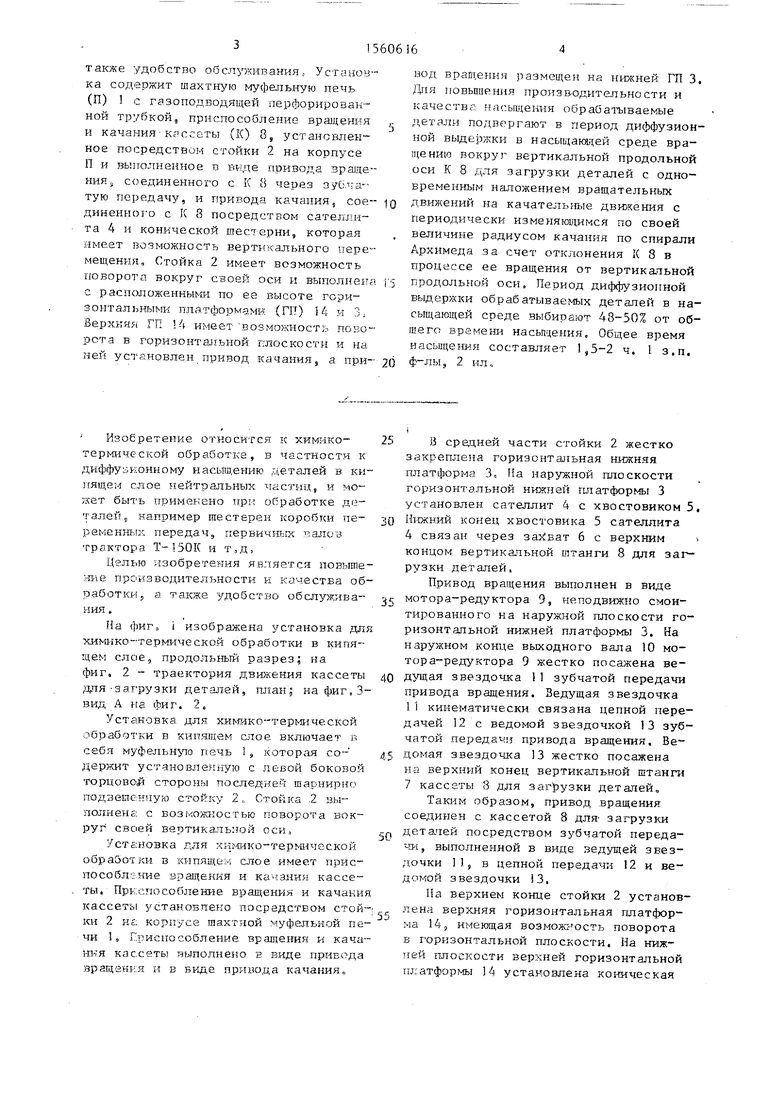

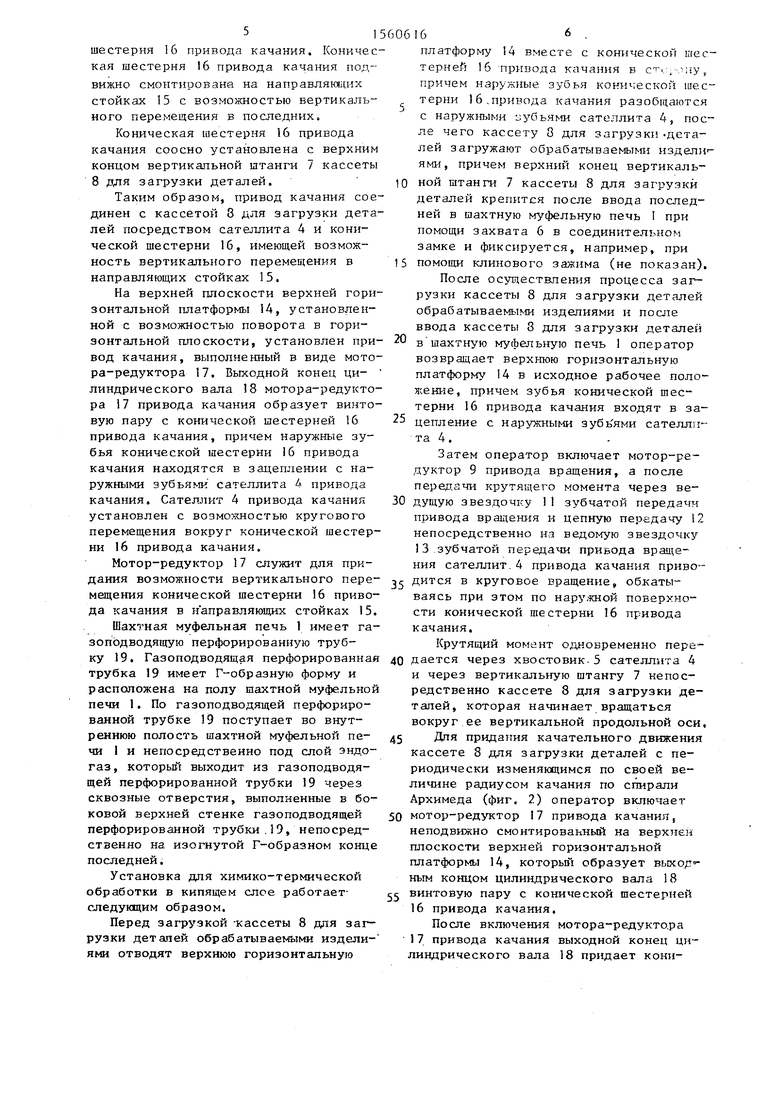

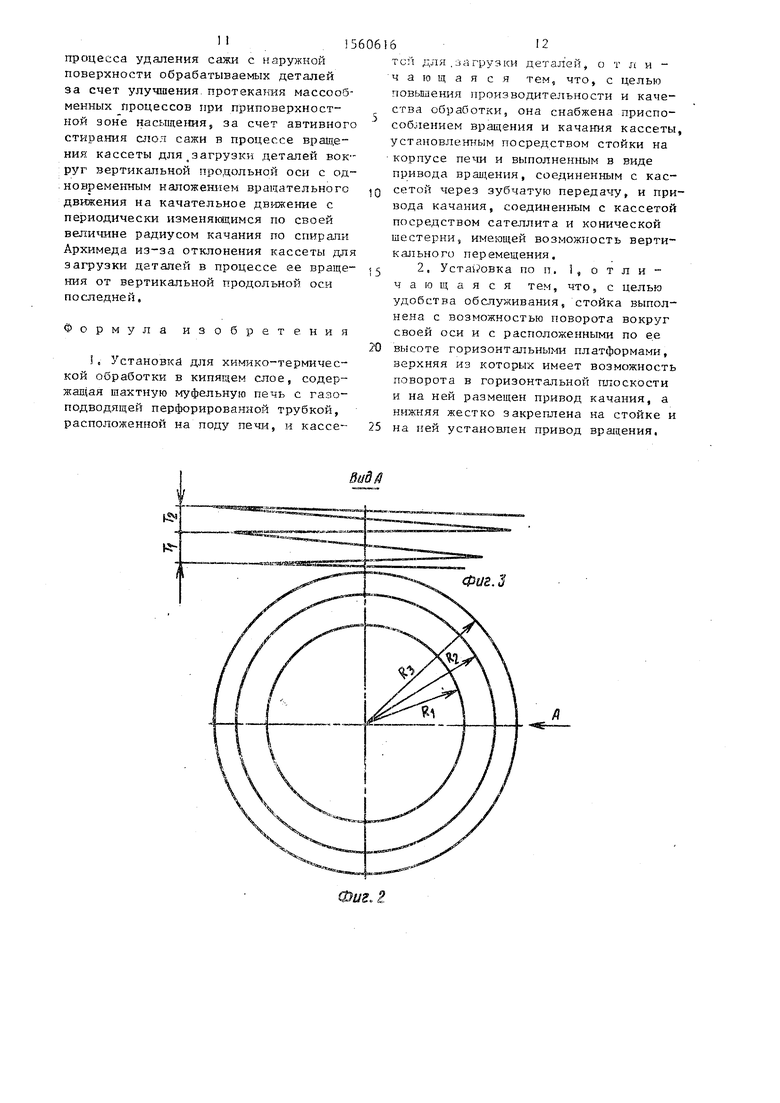

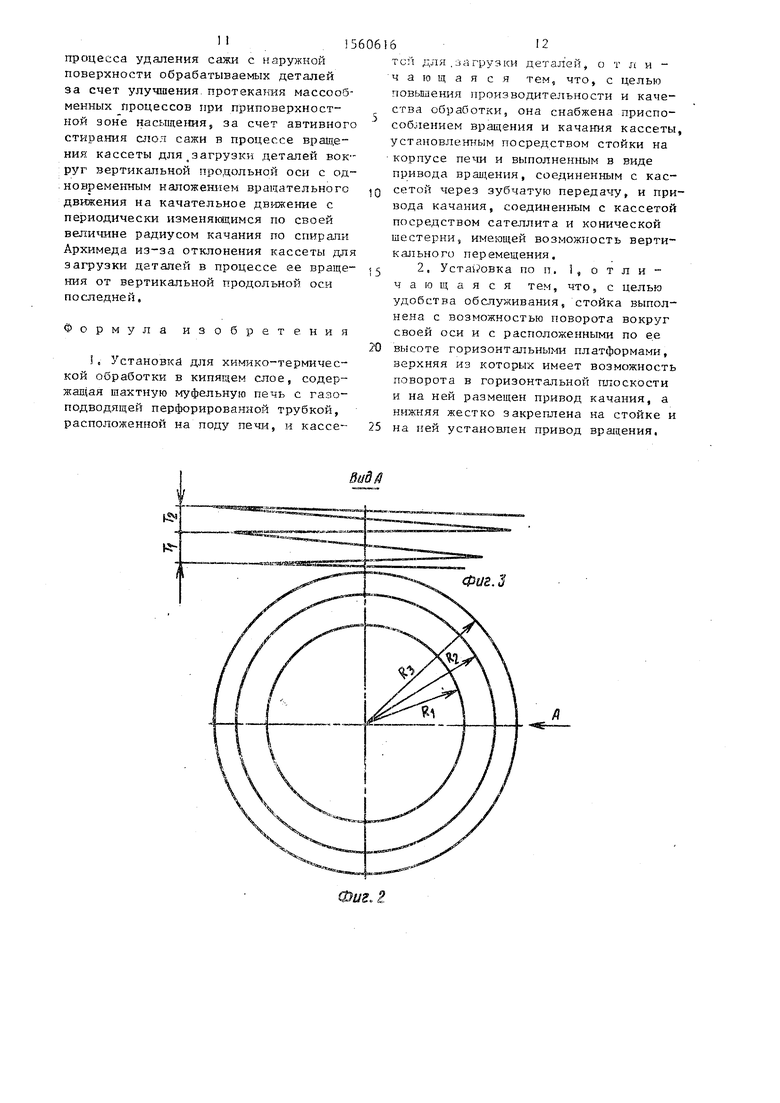

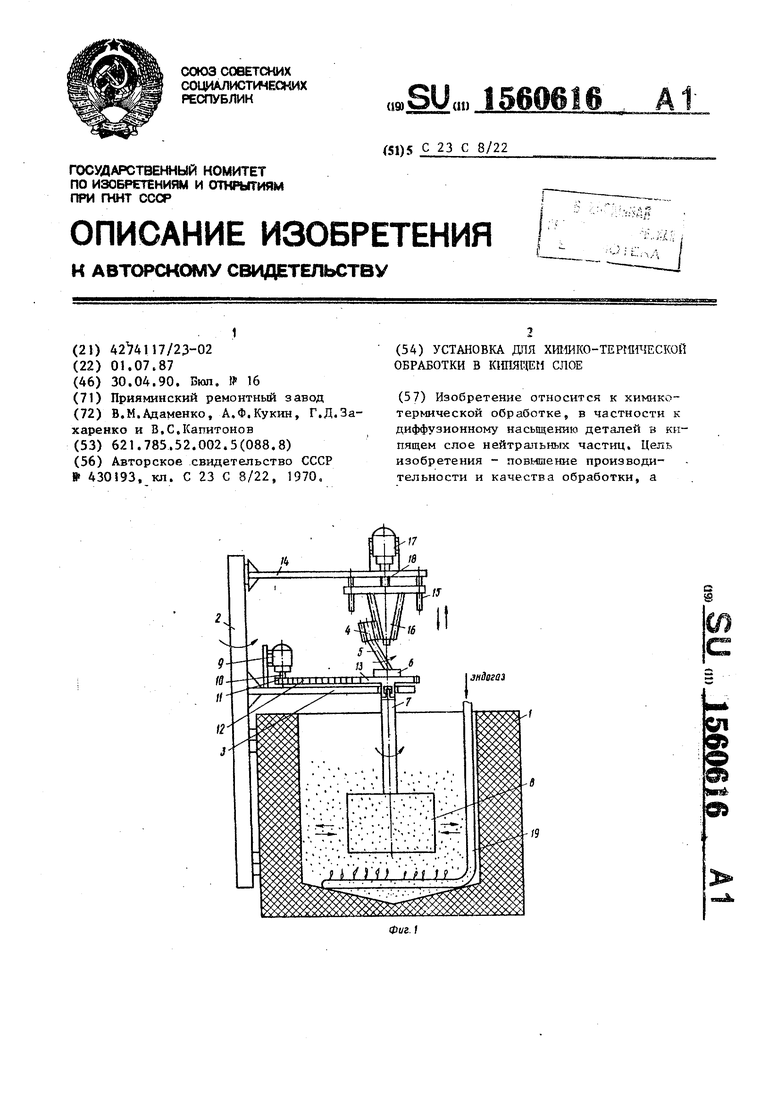

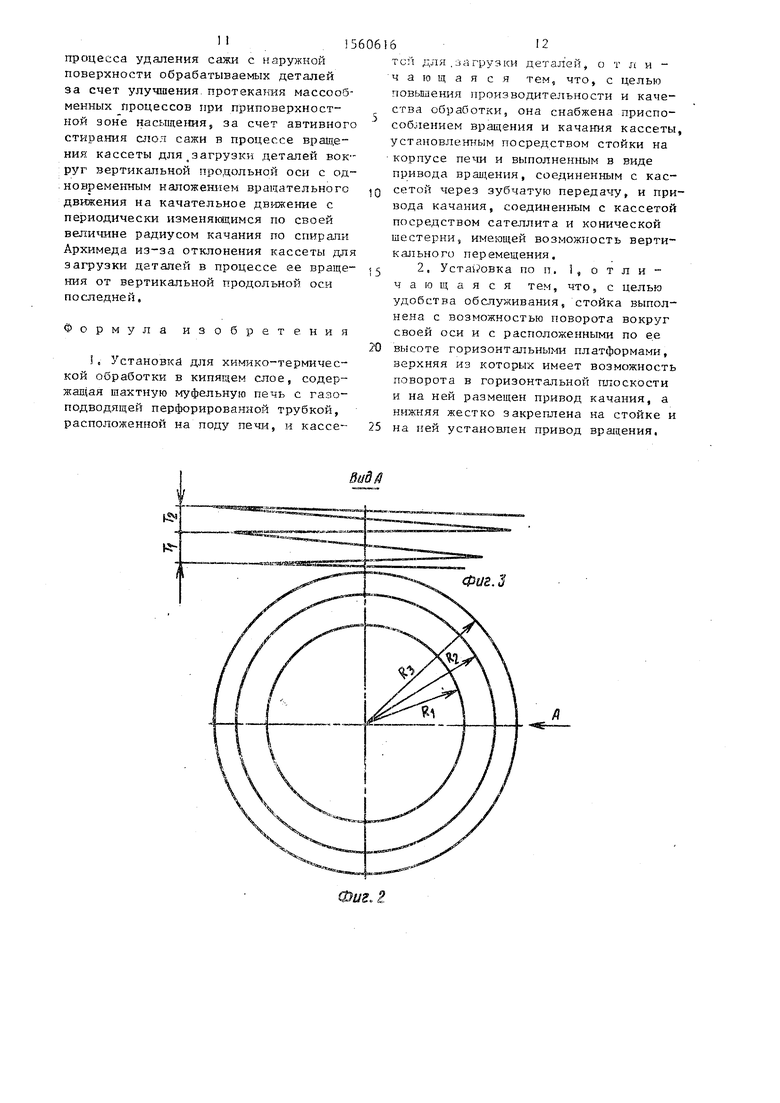

На фиг. 1 изображена установка для химико-термической обработки в кипящем слое, продольный разрез; на фиг, 2 - траектория движения кассеты 40 для-загрузки деталей, план; на фиг.3- вид А на фиг. 2.

Установка для химико-термической обработки в кипящем слое включает в себя муфельную печь 1, которая со- д5 держит установленную с левой боковой торцовой стороны последней шарнирно подвешенную стойку 2. Стойка .2 выполнена с возможностью поворота вокруг своей вертикальной оси, CQ

Установка для химико-термической обработки в кипящем слое имеет приспособление вращения и качания кассе- ты. Приспособление вращения и качания кассеты установлено посредством стой-; , ки 2 на корпусе шахтной муфельной печи 1. Приспособление вращения и качания кассеты выполнено в виде привода вращения и в виде привода качания.

В средней части стойки 2 жестко закреплена горизонтальная нижняя платформа 3. На наружной плоскости горизонтальной нижней платформы 3 установлен сателлит 4 с хвостовиком 5 Нижний конец хвостовика 5 сателлита 4 связан через захват 6 с верхним концом вертикальной штанги 8 для загрузки деталей,

Привод вращения выполнен в виде мотора-редуктора 9, неподвижно смонтированного на наружной плоскости горизонтальной нижней платформы 3. На наружном конце выходного вала 10 мотора-редуктора 9 жестко посажена ведущая звездочка 11 зубчатой передачи привода вращения. Ведущая звездочка 11 кинематически связана цепной передачей 12 с ведомой звездочкой 13 зубчатой передачи привода вращения. Ведомая звездочка 13 жестко посажена на верхний конец вертикальной штанги 7 кассеты 8 для загрузки деталей.

Таким образом, привод вращения соединен с кассетой 8 для1 загрузки деталей посредством зубчатой передачи, выполненной в виде ведущей звездочки 11, в цепной передачи 12 и ве- 1 домой звездочки 13./

На верхнем конце стойки 2 установлена верхняя горизонтальная платформа 14, имеющая возможность поворота в горизонтальной плоскости. На нижней плоскости верхней горизонтальной платформы 14 установлена коническая

515

шестерня 16 привода качания. Коническая шестерня 16 привода качания подвижно смонтирована на направляющих стойках 15 с возможностью вертикаль- ного перемещения в последних.

Коническая шестерня 16 привода качания соосно установлена с верхним концом вертикальной штанги 7 кассеты 8 для загрузки деталей.

Таким образом, привод качания соединен с кассетой 3 для загрузки деталей посредством сателлита 4 и конической шестерни 16, имеющей возможность вертикального перемещения в направляющих стойках 15.

На верхней плоскости верхней горизонтальной платформы 14, установленной с возможностью поворота в горизонтальной плоскости, установлен при- вод качания, выполненный в виде мотора-редуктора 17. Выходной конец ци- линдрического вала 18 мотора-редуктора 17 привода качания образует винтовую пару с конической шестерней 16 привода качания, причем наружные зубья конической шестерни 16 привода качания находятся в зацеплении с наружными зубьями сателлита 4 привода качания. Сателлит 4 привода качания установлен с возможностью кругового перемещения вокруг конической шестерни 16 привода качания.

Мотор-редуктор 17 служит для придания возможности вертикального пере- мещения конической шестерни 16 привода качания в направляющих стойках 15.

Шахтная муфельная печь 1 имеет га- зоподводящую перфорированную трубку 19. Газоподводящая перфорированная трубка 19 имеет Г-образную форму и расположена на полу шахтной муфельной печи 1. По газоподводящей перфорированной трубке 19 поступает во внутреннюю полость шахтной муфельной пе- чи 1 и непосредственно под слой эндо- гаэ, который выходит из газоподводя- щей перфорированной трубки 19 через сквозные отверстия, выполненные в боковой верхней стенке газоподводящей перфорированной трубки. 19, непосредственно на изогнутой Г-образном конце последней.

Установка для химико-термической обработки в кипящем слое работает-

следующим образом.

Перед загрузкой -кассеты 8 для загрузки деталей обрабатываемыми издели- ями отводят верхнюю горизонтальную

166

платформу 14 вместе с конической шестерней 16 привода качания в сто,ону, причем наружные зубья конической шестерни 16.привода качания разобщаются с наружными зубьями сателлита 4, после чего кассету 3 для загрузки-деталей загружают обрабатываемыми изделн ями, причем верхний конец вертикальной штанги 7 кассеты 8 для загрузки деталей крепится после ввода последней в шахтную муфельную печь 1 при помощи захвата 6 в соединительном замке и фиксируется, например, при помощи клинового зажима (не показан).

После осуществления процесса загрузки кассеты 8 для загрузки деталей обрабатываемыми изделиями и после ввода кассеты 8 для загрузки деталей в шахтную муфельную печь 1 оператор возвращает верхнюю горизонтальную платформу 14 в исходное рабочее положение, причем зубья конической шестерни 16 привода качания входят в зацепление с наружными зубь ями сателлита 4.

Затем оператор включает мотор-редуктор 9 привода вращения, а после передачи крутящего момента через ведущую звездочку 1I зубчатой передачи привода вращения и цепную передачу 12 непосредственно на ведомую звездочку 13 зубчатой передачи привода вращения сателлит 4 привода качания приводится в круговое вращение, обкатываясь при этом по наружной поверхности конической шестерни 16 привода качания.

Крутящий момент одновременно передается через хвостовик-5 сателлита 4 и через вертикальную штангу 7 непосредственно кассете 8 для загрузки деталей, которая начинает вращаться вокруг ее вертикальной продольной оси.

Для придания качательного движения кассете 8 для загрузки деталей с периодически изменяющимся по своей величине радиусом качания по спирали Архимеда (фиг. 2) оператор включает мотор-редуктор 17 привода качания, неподвижно смонтированный на верхней плоскости верхней горизонтальной платформы 14, который образует выход°- ным концом цилиндрического вала 18 винтовую пару с конической шестерней

16привода качания.

После включения мотора-редуктора

17привода качания выходной конец цилиндрического вала 18 придает кони715606

ческой шестерни 16 привода качания возвратно-поступательное вертикальное перемещение, периодически изменяя тем самым по своей величине радиус вращения сателлита 4, за счет чего кассета 3 для загрузки деталей при своем вращательном движении начинает отклоняться от вертикальной продольной оси и приобретать качательные

движения, вращаясь при этом с угловой скоростью 2-6 об/мин и с периодически изменяющимся по своей величине радиусом качания по спирали Архимеда, что ускоряет процесс насыщения, обес- печивает постоянный подвод свежего потока азотосодержащих частиц, а также обеспечивается равномерность науглероживания внутренних и наружных поверхностей обрабатываемых изделий, создаются благоприятные условия для активного процесса удаления сажи с наружной поверхности обрабатываемых изделий, а также повышается производительность и качество обработки,

Химико-термическую обработку деталей проводят в шахтной муфельной печи 1 с кипящим слоем нейтральных частиц. Диаметр реторты печи мм. Высота насыпного слоя частиц кварце- вого песка с размером фракций 0,2- 0,3 мм равна 500-650 мм. Химико-термическую обработку проводят при 925±5°С. Ожижающим агентом служит эндогаз.

Обрабатываемые детали, например шестерни коробки переменных передач колесного трактора Т-150К с различной конфигурацией и выполненные из образцов стали 18ХГТ, загружают предвари- тельно в кассету 8 для загрузки деталей , которую помещают в кипящий слой шахтной муфельной печи 1 в подвешенном состоянииs причем кассета 8 для загрузки деталей лишена боковых сте- нок, что дает возможность беспрепятственно осуществлять процесс науглероживания обрабатываемых деталей непрерывно в кипящем слое инертных сыпных частиц твердого материала, при использовании в качестве ожижаю- щего агента смеси эндогаза.

Процесс химико-термической обработки в кипящем слое в предлагаемой установке характеризуется высокой скоростью нагрева, садки обрабатываемых деталей, высоким значением коэффициента массообмена и углеродного материала, что позволяет значи

8

0

п 5

зо

JQ д

50

J5

тельно сократить продолжительность процесса (в 5-7 раз по сравнению с газовой цементацией), значительно повысить производительность, а также повысить качество обработки,

Процесс науглероживания в предлагаемой установке осуществляют в кипящем слое нейтральных частиц в течение 2-3 ч в среде продуктов распада триэтаноламина (. В результате распада триэтаноламина образуется метан и атомарный углерод,

Для осуществления процесса науглероживания обрабатываемых деталей применяют алюмшгоникелевый катализатор, , для получения которого окись алюминия AljrOg предварительно активизируется никелем в соотношении 1:2. Алюминони- келевый катализатор ускоряет процесс диффузии атомарного углерода в поверхностный слой обрабатываемых деталей.

В качестве инертных насыпных частиц твердого материала применяют кварцевый песок с размером фракций 0,2-0,3 мм, который предварительно засыпают вместе с алюминоникелевым катализатором во внутреннюю полость шахтной муфельной печи I, причем кварцевого песка берут в два раза в объемном соотношении по сравнению с объемным соотношением алюминоникелевого катализатора.

После нагрева обрабатываемых деталей до рабочей температуры 925°С осуществляют подачу эндогаза по газо- подводящей перфорированной трубке 19, Эндогаз получают конверсией триэтаноламина ()jH воздухом при соотношении триэтаноламин - воздух с коэффициентом расхода воздуха оЈ. 0,30-0,31, где А - коэффициент избытка воздуха.

Эндогаз поступает через слой во внутреннюю полость шахтной муфельной печи 1 по рабочему сечению газопод- водящей перфорированной трубки 19, расположенной на поду шахтной муфельной печи 1, Поступление эндогаза осуществляется непосредственно через сквозные отверстия,, выполненные в верхней боковой стенке изогнутого Г-образного нижнего конца газоподводя- щей перфорированной трубки 19,располо-- женной на поду шахтной муфельной печи 1.

Во внутренней полости шахтной муфельной печи I после осуществления процесса подачи эндогаза создается

науглероживающая атмосфера с наличием атомарного углерода и метана, которые активно начинают диффундировать в насыщаемую поверхность обрабатываемых деталей.

Для повышения производительности и качества насыщения обрабатываемые детали подвергают в период диффузионной выдержки в насыщающей среде вра- щению вокруг вертикальной продольной оси кассеты 8 для загрузки деталей с одновременным наложением вращательных движений на качательные движения с периодически изменяющимся по своей величине радиусом качания по спирали Архимеда за счет отклонения кассеты 8 для загрузки деталей в процессе ее вращения от вертикальной продольной оси.

Период диффузионной выдержки обрабатываемых деталей в насыщающей среде выбирают 48-50% от общего времени насыщения. Общее время насыщения составляет 1,5-2 ч.

Кассета 8 для загрузки деталей на™ чинает вращаться в осажденном слое ,алюминоникелевого катализатора в течение 3-7 мин, причем угловая скорость вращения кассеты 8 для загрузки деталей зависит от размеров слоя, частиц и плотности материала обрабатываемых деталей, от садки последних, а также от их геометрии. Кассета 8 для загрузки деталей вращается с изменяющеймя. угловой скоростью от 2 до 6 об/мин (или от 12,6 до 37,7 рад/с).

В процессе вращения кассеты 8 для загрузки деталей обеспечивается пос- тоянный подвод свежего потока угле- родосодержащих частиц, ускоряется процесс насыщения, а также обеспечивается равномерность науглероживания внутренних и наружных поверхностей обрабатываемых деталей при скорости перемещения алюминоникелевого катализатора от 0,1 до 0,5 мет/с.

Б процессе науглероживания обрабатываемых деталей избыточный метан продолжает все время разлагаться с выделением твердого углерода. Углерод в виде сажи накапливается на поверхности частиц всего слоя. Процесс науглероживания обрабатываемых деталей осуществляется разлагающимся на стальной поверхности последних метаном, выделяющим атомарный углерод, который и диффундирует в металл, 0

5

о

д 5

0

повременно с этим происходит i сренос углерода с частиц к поверхностям обрабатываемых деталей.

В период кипения слоя происхоцит перемешивание частиц. Частицы с израсходованной сажей отбрасываются от поверхности детали вглубь слоя, где они вновь покрываются сажей, а на их место поступают свежие частицы. В это же время происходит вытеснение из слоя отработанного газа свежим, а также устраняются искажения температурного поля слоя.

Науглероживание происходит как при кипении, так и в осажденном слое алюминоникелевого катализатора, причем в осажденном состоянии карбюризатором в основном является сажа, накопленная частицами.

Наличие сажи на наружной поверхности обрабатываемых деталей в значительной степени замедляет процесс насыщения последних.

Этот недостаток в предложенной установке устраняется за счет придания вращения кассете 8 для загрузки деталей посредством привода вращения, соединенного с кассетой 8 для загрузки деталей через зубчатую передачу,

В момент придания вращения кассете 8 для загрузки деталей происходит интенсивный подвод к наружным и внутренним поверхностям обрабатываемых деталей свежего потока углероде- содержащих частиц, активизируется процесс удаления сажи с наружной и внутренней поверхности обрабатываемых деталей, ускоряется процесс насыщения последних, повышается значительно производительность и качество обработки.

Установка для химико-термической обработки в кипящем слое проста в изготовлении, обслуживании и надежна в работе, использование данной установки для химико-термической обработки в кипящем слое обеспечивает снижение времени насыщения на 5-50% и повышение износостойкости обрабатываемых образцов в 1,5-2 раза; повышение производительности и качества обработки, снижение стоимости обработки на 30- 40% за счет снижения удельных расходов сырья и потребляемой электроэнергии; равномерность науглероживания внутренних и наружных поверхностей обрабатываемых деталей из-за создания благоприятных условий для активного

Н15

процесса удаления сажи с наружной поверхности обрабатываемых деталей за счет улучшения протекания массооб- менных процессов при приповерхностной зоне насыщения, за счет автивного стирания слоя сажи в процессе вращения кассеты для загрузки деталей вокруг вертикальной продольной оси с одновременным наложением вращательного движения на качательное движение с периодически изменяющимся по своей величине радиусом качания по спирали Архимеда из-за отклонения кассеты для загрузки деталей в процессе ее враще- ния от вертикальной продольной оси последней,

ормула изобретения

1. Установка для химико-термической обработки в кипящем слое, содержащая шахтную муфельную печь с газо- подводящей перфорированной трубкой, расположенной на поду печи, и кассе-

д 5

0

5

612

той для.загрузки деталей, отличающаяся тем, что, с целью повышения производительности и качества обработки, она снабжена приспособлением вращения и качания кассеты, установленным посредством стойки на корпусе печи и выполненным в виде привода вращения, соединенным с кассетой через зубчатую передачу, и привода качания, соединенным с кассетой посредством сателлита и конической шестерни, имеющей возможность вертикального перемещения.

2. Установка по п. отличающаяся тем, что, с целью удобства обслуживания, стойка выполнена с возможностью поворота вокруг своей оси и с расположенными по ее высоте горизонтальными платформами, верхняя из которых имеет возможность поворота в горизонтальной плоскости и на ней размещен привод качания, а нижняя жестко закреплена на стойке и на ней установлен привод вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ В РАСПЛАВЕ ЦИАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2152453C1 |

| Способ цементации стальных изделий | 1977 |

|

SU749932A1 |

| Способ цементации стальных изделий | 1978 |

|

SU724603A1 |

| Шахтная печь для химико-термической обработки | 1979 |

|

SU855350A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

| Способ газовой цементации стальных изделий | 1987 |

|

SU1520140A1 |

| Газоподвод барабанной печи | 1980 |

|

SU916930A1 |

| Шахтная электропечь для термообработки деталей в контролируемой атмосфере | 1987 |

|

SU1476275A1 |

| Шахтная электропечь для химико-термической обработки длинномерных полых изделий | 1981 |

|

SU970053A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2180017C1 |

Изобретение относится к химико-термической обработке, в частности к диффузионному насыщению деталей в кипящем слое нейтральных частиц. Цель изобретения - повышение производительности и качества обработки, а также удобство обслуживания. Установка содержит шахтную муфельную печь (П) 1 с газоподводящей перфорированной трубкой, приспособление вращения и качания кассеты (К)8, установленное посредством стойки 2 на корпусе П и выполненное в виде привода вращения, соединенного с К 8 через зубчатую передачу, и привода качания, соединенного с К 8 посредством сателлита 4 и конической шестерни, которая имеет возможность вертикального перемещения. Стойка 2 имеет возможность поворота вокруг свой оси и выполнена с расположенными по ее высоте горизонтальными платформами (ГП)14 и 3. Верхняя ГП 14 имеет возможность поворота в горизонтальной плоскости и на ней установлен привод качания, а привод вращения размещен на нижней ГП 3. Для повышения производительности и качества насыщения обрабатываемые детали подвергают в период диффузионной выдержки в насыщающей среде вращению вокруг вертикальной продольной оси К 8 для загрузки деталей с одновременным наложением вращательных движений на качательные движения с периодически изменяющимся по своей величине радиусом качания по спирали Архимеда за счет отклонения К 8 деталей в процессе ее вращения от вертикальной продольной оси. Период диффузионной выдержки обрабатываемых деталей в насыщающей среде выбирают 48-50% от общего времени насыщения. Общее время насыщения составляет 1,5-2 ч. 1 з.п. ф-лы, 2 ил.

вида

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛИ | 1971 |

|

SU430193A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-30—Публикация

1987-07-01—Подача