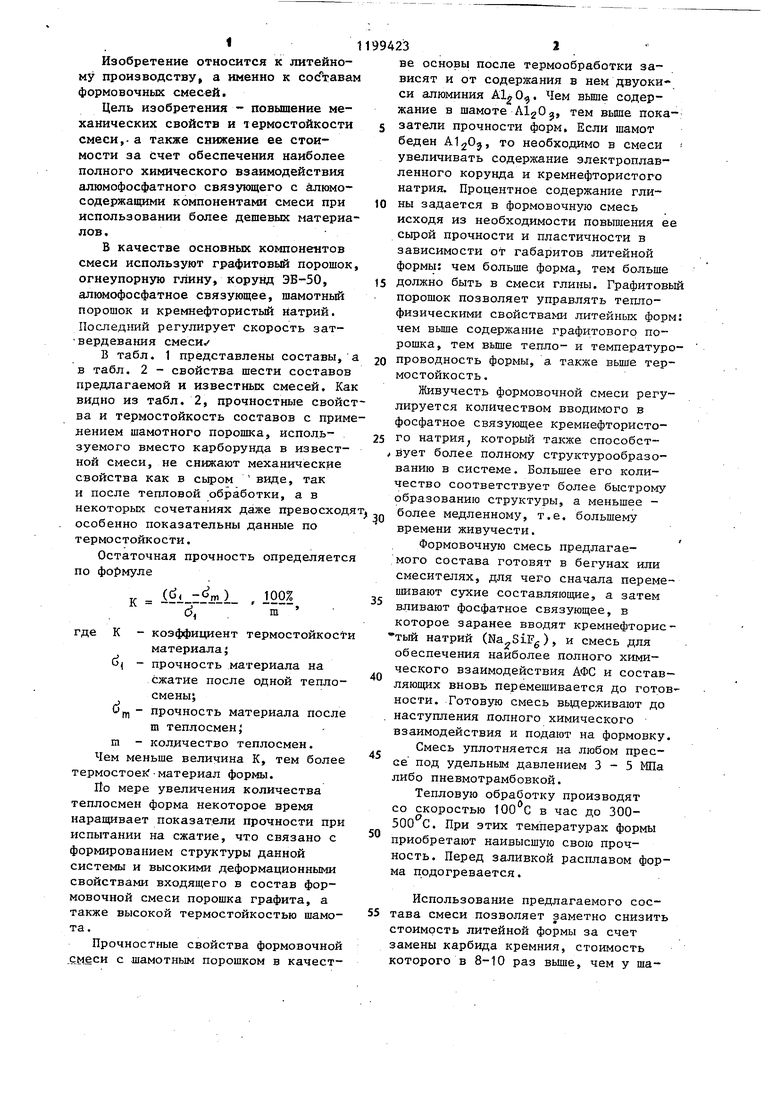

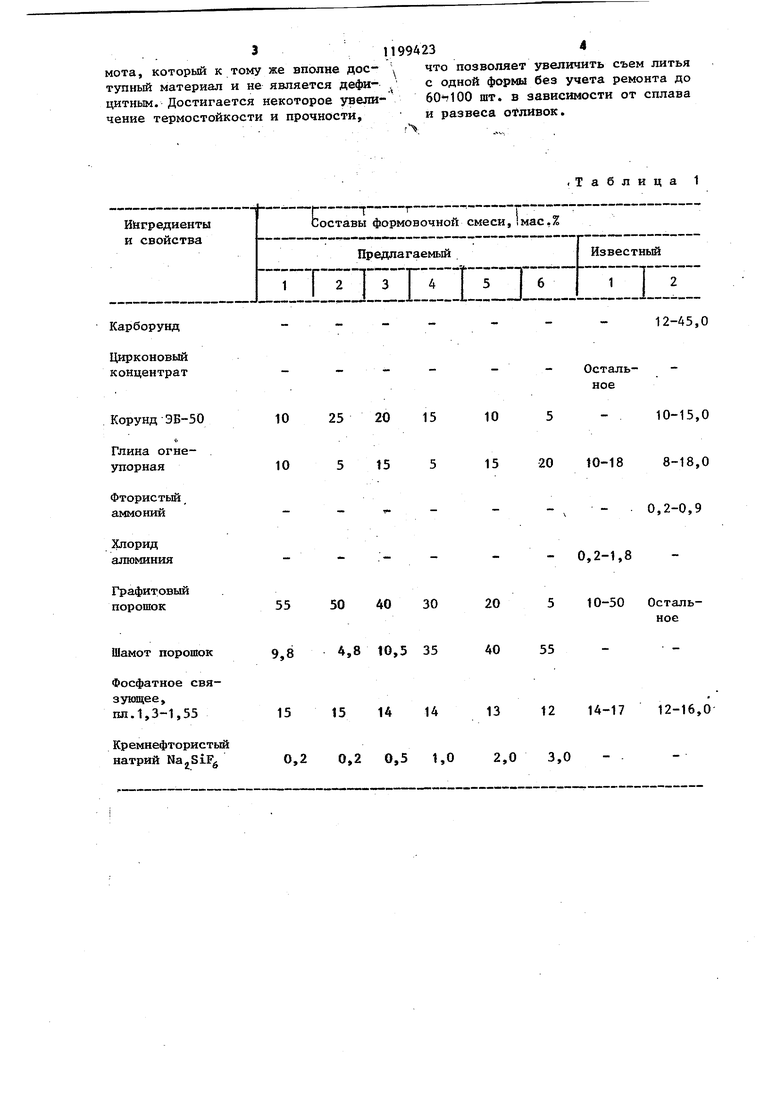

Изобретение относится к литейному производству, а именно к состава формовочных смесей. Цель изобретения - повышение механических свойств и термостойкости смеси,- а также снижение ее стоимости за счет обеспечения наиболее полного химического взаимодействия алюмофосфатного связующего с йлюмосодержащими компонентами смеси при использовании более дешевых материа лов, В качестве основных компонентов смеси используют графитовьй порошок огнеупорную глину, корунд ЭБ-50, алюмофосфатное связующее, шамотный порошок и кремнефтористьй натрий. Последний регулирует скорость затвердевания смесив В табл. 1 представлены составы, в табл. 2 - свойства шести составов предлагаемой и известных смесей. Ка видно из табл. 2, прочностные свойс ва и термостойкость составов с прим нением шамотного порошка, используемого вместо карборунда в известной смеси, не снижают механические свойства как в сыром виде, так и после тепловой обработки, а в некоторых сочетаниях даже превосход особенно показательны данные по термостойкости. Остаточная прочность определяетс по формуле (CJ ) где К коэффициент термостойкост материала j прочность материала на сжатие после одной теплосмены;прочность материала после m теплосменi количество теплосмен. Чем меньше величина К, тем более термостоек материал формы. По мере увеличения количества теплосмен форма некоторое время наращивает показатели прочности при испытании на сжатие, что связано с формированием структуры данной системы и высокими деформационными свойствами входящего в состав формовочной смеси порошка графита, а также высокой термостойкостью шамота. Прочностные свойства формовочной .смеси с шамотным порошком в качестве основы после термообработки зависят и от содержания в нем двуокиси алюминия . Чем вьшш содержание в шамоте ЛХгО, тем выше показатели прочности форм. Если шамот беден , то необходимо в смеси увеличивать содержание электроплавленного корунда и кремнефтористого натрия. Процентное содержание глины задается в формовочную смесь исходя из необходимости повышения ее сырой прочности и пластичности в зависимости от габаритов литейной формы: чем больше форма, тем больше должно быть в смеси глины. Графитовьй порошок позволяет управлять теплофизическими cвoйcтвa ш литейных форм: чем вьш1е содержание графитового порошка, тем Bbmie тепло- и температуропроводность формы, а. также вьш1е термостойкость . Живучесть формовочной смеси регулируется количеством вводимого в фосфатное связующее кремнефтористого натрия который также способствует более полному структурообразо- ванию в системе, Большее его количество соответствует более быстрому образованию структуры, а меньшее более медленному, т.е. большему времени живучести. Формовочную смесь предлагаемого состава готовят в бегунах или смесителях, для чего сначала перемешивают сухие составляющие, а затем вливают фосфатное связующее, в которое заранее вводят кремнефтористый натрий (Na,SiFg), и смесь для обеспечения наиболее полного химического взаимодействия АФС и составляющих вновь перемешивается до готовности. Готовую смесь вьщерживают до наступления полного химического взаимодействия и подают на формовку. Смесь уплотняется на любом прессе под удельным давлением 3-5 МПа либо пневмотрамбовкой. Тепловую обработку производят со скоростью в час до 300500 С. При этих температурах формы приобретают наивысшую свою прочность. Перед заливкой расплавом форма подогревается. Использование предлагаемого состава смеси позволяет заметно снизить стоимость литейной формы за счет замены карбида кремния, стоимость которого в 8-10 раз , чем у ша311994234

мота, который к тому же вполне дос- что позволяет увеличить съем литья тупный материал и не является дефи- ,/ с одной формы без учета ремонта до цитным. Достигается некоторое увели- шт. в зависимости от сплава чение термостойкости и прочности, и развеса отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления полупостоянных литейных форм | 1986 |

|

SU1324742A1 |

| Смесь для изготовления полупостоянных литейных форм | 1988 |

|

SU1618492A1 |

| Смесь для изготовления литейных полупостоянных форм методом прессования | 1980 |

|

SU967664A1 |

| Смесь для изготовления полупостоянных литейных форм | 1980 |

|

SU969417A1 |

| Смесь для изготовления литейных форм многократного использования | 1981 |

|

SU1031630A1 |

| Огнеупорная масса | 1989 |

|

SU1599343A1 |

| Паста для восстановления постоянных и полупостоянных литейных форм и стержней | 1986 |

|

SU1400759A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Легкобетонная смесь | 1979 |

|

SU833804A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2232734C2 |

1. СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУПОСТОЯННЫХ ЛИТЕЙНЫХ ФОРМ, включакщая графитовый порошок, корунд, глину огнеупорную, фосфатное связующее и добавку, регулирующую затвердевание смеси, о т л и ч а ющ а я с я тем, что, с целью повышения механических свойств и термостойкости, а также снижения стоимости, смесь дополнительно содержит шамотньй порошок, причем в качестве добавки, регулирующей затвердевание смеси, используется кремнефтористый натрий при следующем соотношении ингредиентов, мас.%: Графитовый порошок 5,0-55,0 огнеупорная 5,0-20,0 Корунд5,0-25,0 Фосфатное связующее 12,0-15,0 Кремнефтористый натрий0,2-3,0 Q S Шамотный Остальное (Л порошок 1 2. Смесь по п. отличающаяся тем, что в качестве фосфатного связующего она содержит алюмофосфатное связующее плотностью 1,42-1,55 г/снз. ;0 со 4 to 00

Карборунд

Цирконовый

концентрат

О

10 23 20 15

5 15 5

10

50 40 30

55 9,8 4,8 10,5 35 Шамот порошок Фосфатное связующее , гш.1,3-1,55 15 15 14 14 Кремнефтористый натрий Na,,SiFg 0,2 0,2 0,5 1,

Таблица 1

12-45,0

Остальное

10-15,0

10

15 20 10-18 8-18,0

- , - . 0,2-0,9

0,2-1,8

20

10-50 Остальное40 55 13 12 14-17 12-16,0 2,0 3,0

Прочность при ис-

пытаиия на сжатие,Ша сырая0,31 0,37 0,41 0,36 0,43 0,61 0,28-0,380,3563-0,41

после термообработ - .

ки aOO-SOO C -.15,127 18,89923,050 31,614 38,67942,17820,:127--37,,902 25,603-33,914

(Термостойкость

)теп,лосменД0,19 0,20 0,20 0,20 0,57 1,05 0,90-2,300,21-0,98

9696 969696 96 .

Таблица .2

До 24

До 48

| Смесь для изготовления литейных полупостоянных форм методом прессования | 1980 |

|

SU967664A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-23—Публикация

1984-06-01—Подача