(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ПОЛУПОСТОЯННЫХ ФОРМ МЕТОДОМ ПРЕССОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления полупостоянных литейных форм | 1980 |

|

SU969417A1 |

| Паста для восстановления постоянных и полупостоянных литейных форм и стержней | 1986 |

|

SU1400759A1 |

| Смесь для изготовления полупостоянных литейных форм | 1986 |

|

SU1324742A1 |

| Смесь для изготовления полупостоянных литейных форм | 1984 |

|

SU1199423A1 |

| Смесь для изготовления полупостоянных литейных форм | 1987 |

|

SU1523243A1 |

| Смесь для изготовления полупостоянных литейных форм | 1988 |

|

SU1618492A1 |

| Защитное покрытие | 1988 |

|

SU1526881A1 |

| Формовочная смесь для изготовления полупостоянной прессованной литейной формы | 1974 |

|

SU486844A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1972 |

|

SU431136A1 |

| Огнеупорная масса для изготовления безобжиговых изделий | 1986 |

|

SU1328333A1 |

1

Изобретение относится к литейному производству, а именно к составам смесей, используемым для изготовления полупостоянных (многократного использования) форм методом прессования.

Известна смесь для изготовления литейных полупостоянных форм, содержащая цирконовый порошок, алюмофосфатную связку, окись магния и сподумен 1.

Полупостоянные формы из данной смеси обладают удовлетворительнь1ми механическими характеристиками и термостойкостью, однако желательно дальнейшее улучшение зтих свойств

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому результату является смесь для изготовления литейных полупостоянных форм методом прессования, содержащая глину огнеупорную или шамот или алюминатный цемент 0,3- 20 вес.%, связующее в виде растворимого фосфата, например однозамещенного фосфата алюминия с плотностью его водного раствора 1,35-1,55 г/см 0,3-20 вес.% и цикроновьп порошок - остальное до 100 вес.% 2.

Полупостоянные формы, изготовленные из смеси указанного состава, обладают прочностью на сжатие в сыром состояний 1,4-2,0 кгс/см и после термообработки 180-250 кгс/см. Прессованньте формы подвергаются спеканию до 1200° С в течение 40 ч. В процессе спекания имеет место усадка форм (примерно на 8-10%), следствием чего является их некоторое коробление и нарушение геометрической точности. Термостойкость форм нуждаfOется в улучшении, так как через 5-10 заливок металла обнаруживаются признаки разрушения,которые удается частично устранить путем мелкого ремонта. Стальные и чугунные отливки, полученные в формах указанного состава, облада15ют хорошим качеством поверхности.

Целью изобретения является снижение температуры и продолжительности термообработки полупостоянных форм и повышение прочности форм в сыром и термообработанном

20 состояниях.

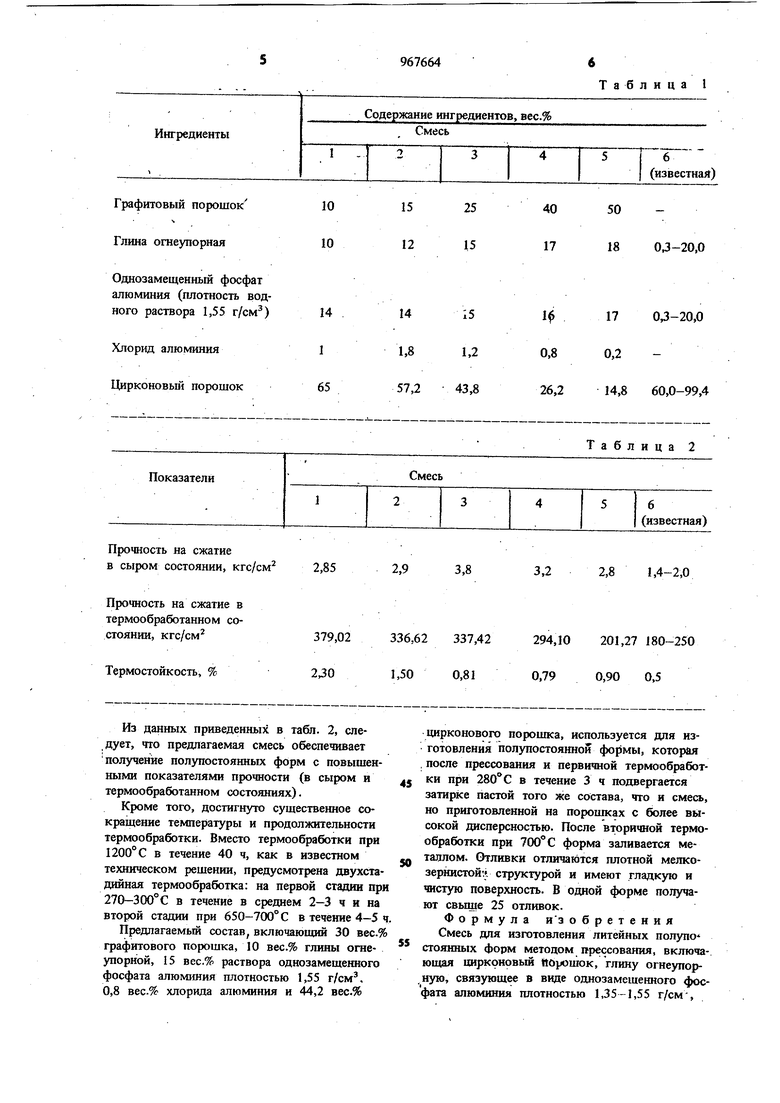

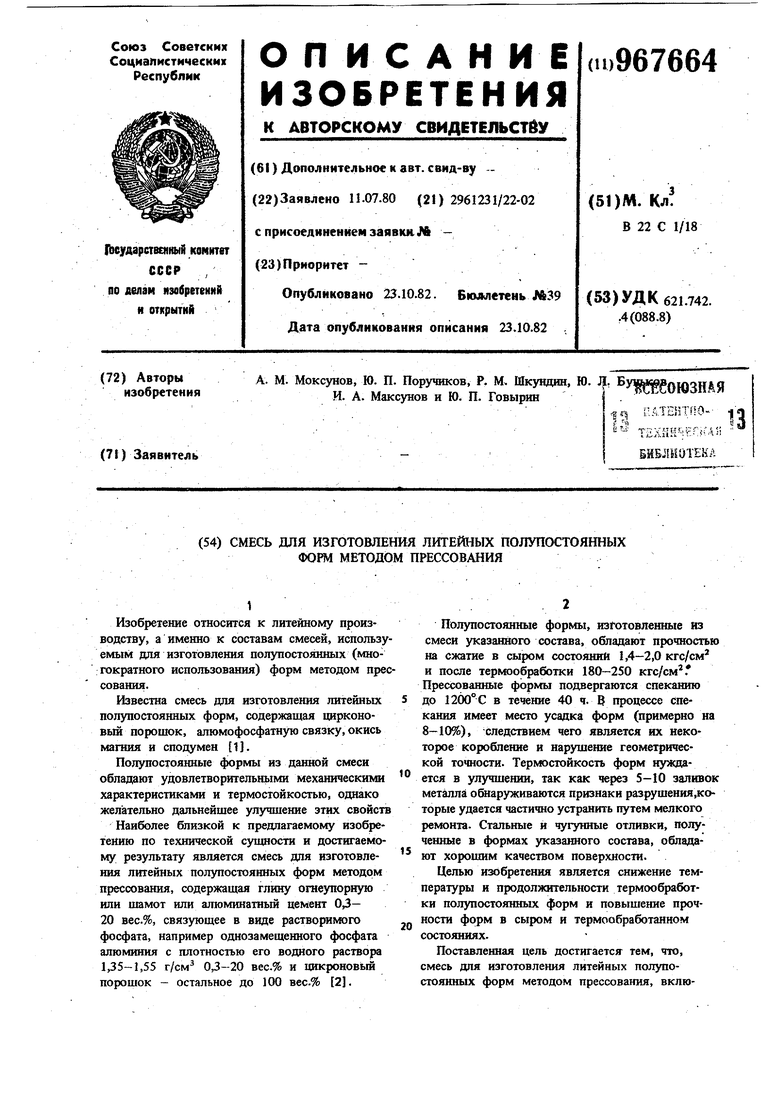

Поставленная цель достигается тем, что, смесь для изготовления литейных ползгпостоянных форм методом прессования, вклю39чающая цирконовый по|)ошок, глину огнеупорную и связующее в виде -однозамещешюго фосфата алюминия плотностью ,55 г/см дополнительно содержит хлорид алюминия и графитовый порошок при следующем соотношении ингредиентов, вес.%: Глина огнеупорная10-18 Связующее в виде однозамещенного фосфата алюминия плотностью 1,35-1,55 г/см 14-17 Хлорид алюминия0,2-1,8 Графитовый порошок10-50 Цирконовый порошокОстальное Хлорид алюминия предварительно вводится в фосфатное связующее и легко растворяется в нем. Хлорид алюминия оказывает ингибирующее действие при комнатной температуре, за счет чего живучесть смеси сохраняется в течение 1 сут и более (при хранении в герметичной емкости, например в полиэтиленовых мешках) . В то же время в условиях сравнительно низкотемпературного нагрева (270-350°С) он способствует зффективному отверждению форм. При содержании хлорида алюминия ниже нижнего предела его ингибируюшее влияние при комнатной температуре и отверждающее влияние при первичной термообработке проявляется в недостаточной степени, а при содержании его выше верхнего предела не наблюдается дальнейшего усиления его влияния при одновременном возрастании затрат на сам материал.. За счет введения порошка аморфного графита улучшаются теплофизические характеристики формы. При этом соотношение между содержанием циркона и графита устан ливается с учетом типа заливаемого сплава и требований к структуре металла. Если, например, необходимо получить мелкозернистую структуру металла (алюминий, сталь), то содержание графита выбирают близким к верх нему пределу и уменьшают содержание циркона. Если же необходимо получать отливки которые должны затвердевать с не очень высокой скоростью (например, из чугуна), т уменьшают ч;одержание графита и повьпиают содержание циркона. С повышением содержания циркона прочность форм возрастает, тго следует учитывать при изготовлении массивных форм. Таким образом, 1шжний предел по содержанию графита выбран исходя из достижения требуемой, минимально необходимой теплопроводности формы, а верхний предел - исходя из достижения требуемой, минимально необходимой прочности формы. Содержащаяся в смеси глина выполняет роль пластификатора и совместно с фосфатом аммония - связующего. Структурные и модификационные превращения, свойственные глине, в присутствии фосфатов устраняются, и она сохраняет свои вяжущие свойства даже при самой высокотемпературной обработке (свыше 1200°С). Приготовление смеси осушествляют путем предварительного перемешивания всех сухих ингредиентов в течение 20 мин с последующим введением связующего (фосфата ацюминия совместно с хлоридом алюминия) и перемешиванием смеси в течение еще 25- 30 мин. Формы изготавливаются прессованием, причем необходимая прочность форм в сыром состоянии обеспечивается уже при давлении прессования 50 кгс/см. При давлении свыше 240 кгс/см наблюдается затрудненное удаление модели из формы. Первичную термообработку форм осуществляют при 270-300° С, при зтом удаляется несвязанная вода и формируется основная прочность, а однозамещенный фосфат алюминия переходит в двухзамещенный. Продолжительность термообработки прямо пропорциональна массе формы. Формы со средней , толщиной стенок 150-200мм вьщерживаются при указанных температурах 2-2,5 ч. Вторичную термообработку проводят при 6 50-700° С. При зтих температурах в присутствии хлорида алюминия двухзамещенный алюмофосфат переходит в трехзамещенный. Нагрев форм до этих температур проводят во включенной печи, затем формы выдерживают при 650-700° С в течение 4-5 ч. Вторичную термообработку формы можно и не проводить, так как ее твердедае завершается в процессе прогрева при заливке металла. Вторичная термообработка обязательна в том случае, если производится дополнительная пропитка поверхности формы раствором фосфата алюминия и затирка ее рабочей поверхности пастой того же: состава, что и формовочная смесь, только из более мягких фракций циркона и графита. Эти дополнительные операции способствуют получению отливок с гладкой, чистой поверхностью и мелкозернистой плотной структурой. В табл. 1 приведены составы смесей; в табл. 2 - свойства смесей.

Графитовый порошок

JO

10

Глина огнеупорная

Однозамещенный фосфат алюминия (плотность водного раствора 1,55 г/см)

14

Хлорид алюминия

Цирконовьш порошок

65

Прочность на сжатие

в сыром состоянии, кгс/см

2,85

379,02336,62 337,42

2,301,500,81

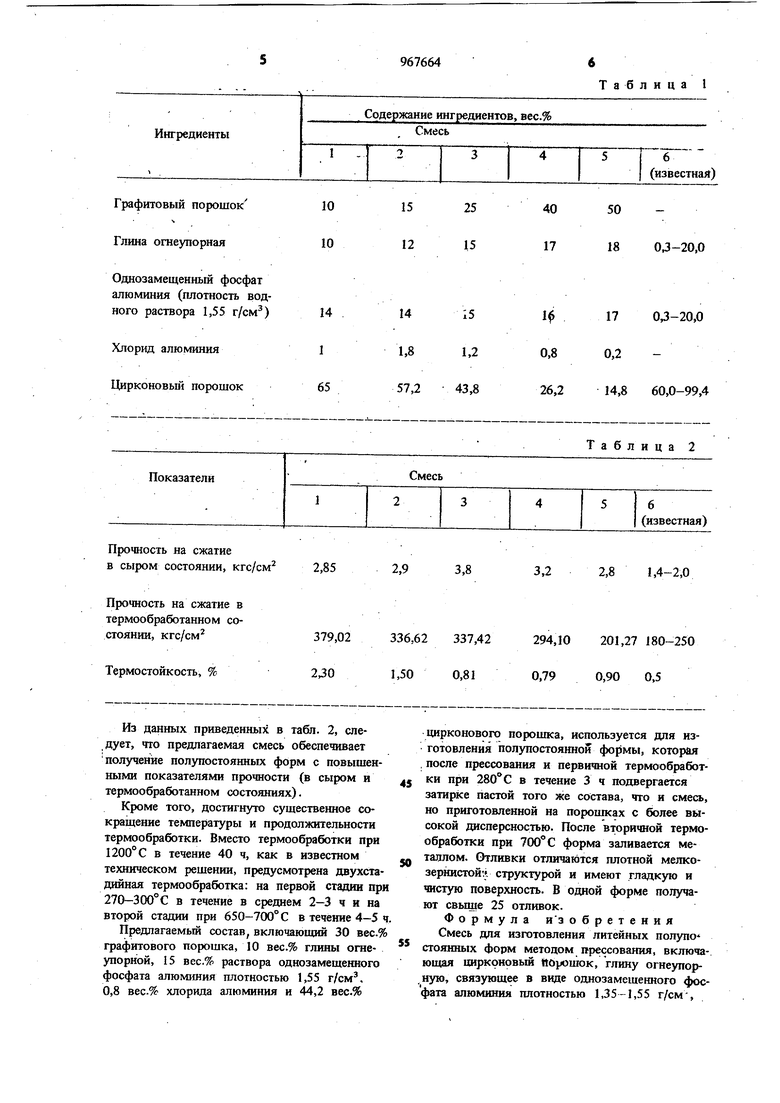

Из данных приведенных в табл. 2, следует, что предлагаемая смесь обеспечивает получение полупостоянных форм с повышенными показателями прочности (в сыром я термообработанном состояниях).

Кроме того, достигнуто существенное сокращение температуры и продолжительности термообработки. Вместо термообработки при 1200 С в течение 40 ч, как в известном техническом решении, предусмотрена двухстадийная термообработка: на первой стадии при 270-3 00° С в течение в среднем 2-3 ч и на второй стадии при 650-700° С в течение 4-5 ч.

Предлагаемый состав, включающий 30 вес.% графитового порошка, 10 вес.% глины огнеупорной, 15 вес.% раствора однозамешенного фосфата алюм1Шия плотностью 1,55 г/см. 0,8 вес.% хлорида алюминия и 44,2 вес.%

Таблица 1

50

40

25

15

18 ,0

15

17

12

1

15

14

0,2

13

0,8

1,2

26,214,8 60,0-99,4

57,2 43,8

Таблица 2

2,93,8

2,8 1,4-2,0

3,2

294,10 201,27 180-250

0,790,90 0,5

цирконового порошка, используется для изготовления полупостояннои формы, которая , после прессования и первичной термообработки при 280 С в течение 3 ч подвергается затирке пастой того же состава, что и смесь, но приготовленной на пороыпсах с более высокой дисперсностью. После вторичной термообработки при 700° С форма заливается металлом. Отливки отличаются плотной мелкозернистой:1 структурой и имеют гладкую и чистую поверхность. В одной форме получают свьцие 25 отливок.

Формула из обретения Смесь для изготовления литейных полупостоянных форм методом прессования, включа-. ющая цирконовый йорошок, глину огнеупор.ную, связующее в виде однозамещенного фосфата алюмкния плотностью 1,35-1,55 г/см-.

79676648

отлич.ающаяся тем, что, с цельюХлорид алюминия0,2-1,8

ошжения температуры и продолжительностиГрафитовый порошок10-50

термообработки полупостоянных форм и повы-Цирконовый порошокОстальное

шения прочности форм в сыром и термообработанном состояниях, она дополнительно со- sИсточники информации,

держит хлорид алюминия и графитовый qo-принятые во внимание при экспертизе

рошок при следующем соотношении ингредиеитов, вес.%:.1. Авторское свидетельство СССР N 372016,

Глина огнеупорная10-18кл. В 22 С 1/00, 1971.

Связующее в ввде одноза- 0

мещешюго фосфата алюминия2. Патент Японии № 48-25293, кл. 11А21,

плотностью 1,35-1,55 г/см 14 171973.

Авторы

Даты

1982-10-23—Публикация

1980-07-11—Подача