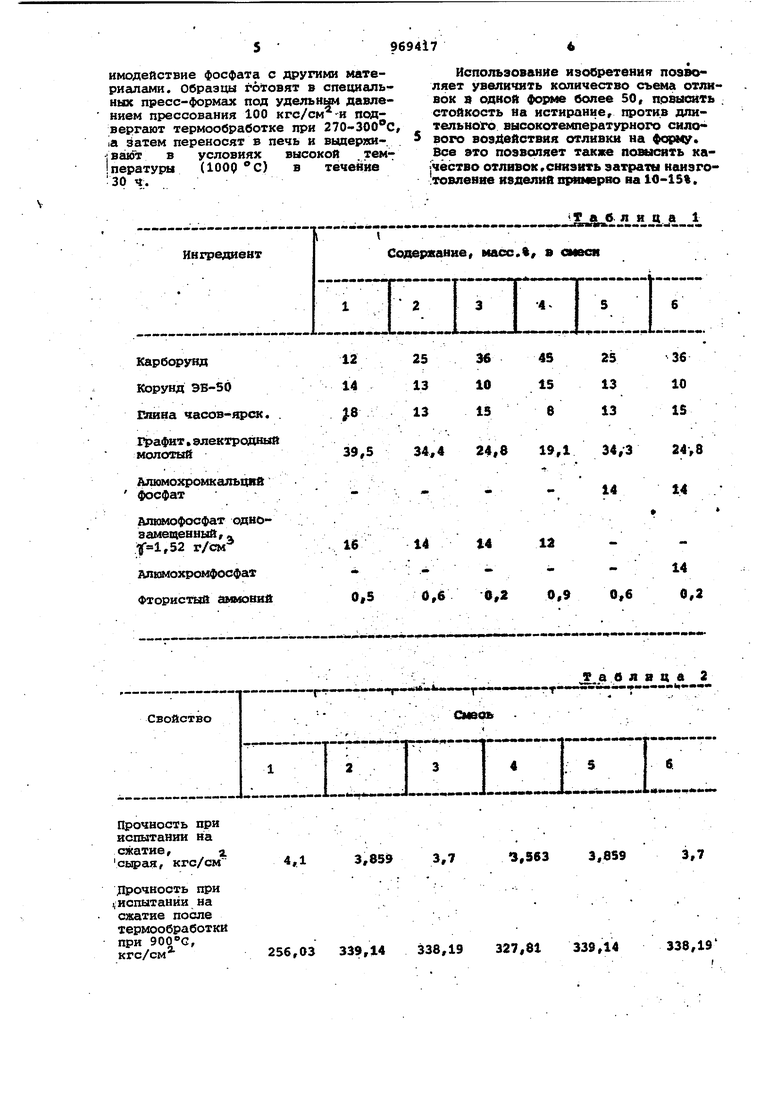

дополнительно карборунд и фтористый аммонии при следующем соотношении инх редиаптон, мас.%: Корунд10-15 Глинс огнеупорная 8-18 Карборунд12-45 Тугоплавкое фосфатное овязупщее 12-16 Фтористый ам; 1оний0,2-0,9 Графитовый порошокОстальное При этом в качестве фосфатного тугоплавкого связующего смесь содер жит однозамещонный фосфат алюминия плотностью 1,5-1,55 г/см- или алю ,мохромкальцийфосфат, или алюмохромфосфат. Карборунд в смеси обладает письм высокими качествами - высокоогнеупор ный материал, имеет высокую термостойкость, твердость, теплопроводность, незначительный гсоэффициент линейного термического расширения.. В восстановительной и нейтральной среде карборунд устойчив до 2200°С, в окислительной среде окисляется, образуя на поверхности кристаллов окиснуго тонкую пленку, состоящую из S i 0. Однако этот недостаток существенно уменьшается за счет ншп-1чия в смеси корунда, глины и фосфата, которые тонкой пленкой заищцают карборунд от дальнейшего окисления. Поэтому в формовочных смесях, содержащих графит, опасЕЮсть интенсивного окисления устраняется илилокализуется защитой его поверхности комплексом из корунда, глины, карборунда и фосфата. Поэтому при длитель ном высокотемпературном воздействии защищенные глазурью зерна графита.и карборунда придают литейным формам высокие эксплуатационные свойства. Это позволяет увеличить количество съема отливок с одной формы и, есте венно, снизить себестоимость формы. Графит имеет значительную остаточ ную пористость, для заполнения которой необходим несколько увеличенный расход связующего (фосфата алюминия Следовательно, фосфат алюминия берется на 1-4% больше в тех составах формовочной смеси, в которых содержание графитового порошка больше,или меньше на соответствующий процент в случае малого содержания графита в формовочной смеси. Влияние графита на niio4HocTb (как сырую, так и сухую незначительно, так и на теплофизиче кие и пластические свойства. В смесь введены однозамещенный фосфат алюминия (ЛФС) плотностью 1,5-1,55 г/см, алюмохромкальциевый фосфат хромпикового завода (лХрКФС) алюмохромфосфат Актюбинского завода хромовых соединений .(АХрФС), Результаты испытаний смесей пока зывают, что названные фосфатымохсно успешно использовать вместо АФС, так/ их показатели прочности как в сыром j так и после сушки, термостойкость, теплофизические свойства идентичны показателям этих характеристик на АФС. При этом как АФС, так и , АХрФС, АХрКФС .высоких текшературах (свыше- ) сохраняют высокие механические, термохимические свойства и термостойкость, Глина огнеупорная в формовочной смеси выполняет роль пластификатора и стабилизатора и ее содержание во многом определяет совместно с корундом и фосфатом/ сырую прочность и прочность после TepMoo6pafSoTKK. В присутствии ортофосфорной кислоты или фосфатов она не претерпевает обычных структурных превращений, вследствие чего сохраняет свои вяжущие свойства, даже при достаточно высоких температурах. Содержание глины и корунда в формовочной смеси выбирается в зависимости от массы литейной формы,, так как чем массивней форма, тем выше должна быть сырая прочность, которую в той или иной мере обеспечивает глина. Следовательнь, при изготовлении форм необходимо брать верхнее значение глины (до 18 масс.%). Если форма немассивная, ее содержание глины, должно быть ближе к нижнему пределу ; (до 8 масс.%). Соответственно необ-, ходимо увеличивать или уменьшать процeE тнoё содержание корунда, придающего форме, особенно ее рабочей поверхности, повышенную твердость. При этом прочностные свойства формы и его теплофизические свойства изменяются незначительно. Для обеспечения схватывания смеси после прессования необходимо брать фтористый аммоний ближе к верхнему. пределу его содержания (ДО 0,9 мас.%). Введение в смесь 0,2:0,4 мас.% фто- . ристого аммония дают возможность увеличить живучесть формовочной смеси до 24-30 ч. По мере увеличения содержания фтористого аммония несколько возрастает сырая прочность, неэна чительно возрастает и сухая. Изменений теплофизических свойств формы в 1 зависимости от процентного содержания фтористого аммония не обнаружено. В табл. 1 и 2 приведены соответственно примеры составов формовочной смеси, содержащих граничные значения ингредиентов и их свойства. Смесь согласно изобретению готовят в бегунах, для чего в них загружают сухие составляющие и перемешивают в течение 5 мин, а затем тонкой струей вливают, фосфатное связующее, не останавливая бегунов, и перемешивают 10 мин. Готовая смесь вылежива-; ,ется не менее одного часа, с тем 1чтобы произошло предварительное вэаимодействие фосфата с другими материалами. Образцы готовят в специальных пресс-формах под удельным давлением прессования 100 кгс/см -и подверггиот термообработке при 270-300°С ia затем переносят в печь и вьщерзш-. нвают в условиях высокой тем пературы (100Q С) в течейие

:зо ч.

Использование изобретения поэво ляет увеличить количество съема отливок в одной форме более 50, повысить стойкость на истирание, против длительного высокотемпературного сило вого воздействия отливки на форму. Все это позволяет также повысить качёство отливок,снизить затраты нешзго.товление изделий примеряо ва 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления полупостоянных литейных форм | 1984 |

|

SU1199423A1 |

| Смесь для изготовления литейных полупостоянных форм методом прессования | 1980 |

|

SU967664A1 |

| Паста для восстановления постоянных и полупостоянных литейных форм и стержней | 1986 |

|

SU1400759A1 |

| Смесь для изготовления полупостоянных литейных форм | 1986 |

|

SU1324742A1 |

| Смесь для изготовления полупостоянных литейных форм | 1988 |

|

SU1618492A1 |

| Смесь для изготовления полупостоянных литейных форм | 1987 |

|

SU1523243A1 |

| Защитное покрытие | 1988 |

|

SU1526881A1 |

| Легкобетонная смесь | 1979 |

|

SU833804A1 |

| Смесь для изготовления литейных форм многократного использования | 1975 |

|

SU601073A1 |

| Сырьевая смесь для изготовления легкого угнеупорного бетона | 1979 |

|

SU753825A1 |

1 рафит. электродньш молотый Алюмохромкалыхяй фосфат длюмофосфат одноаамещенный,,. ,52 г/см Апюмохромфосфат Фтористый аммоний

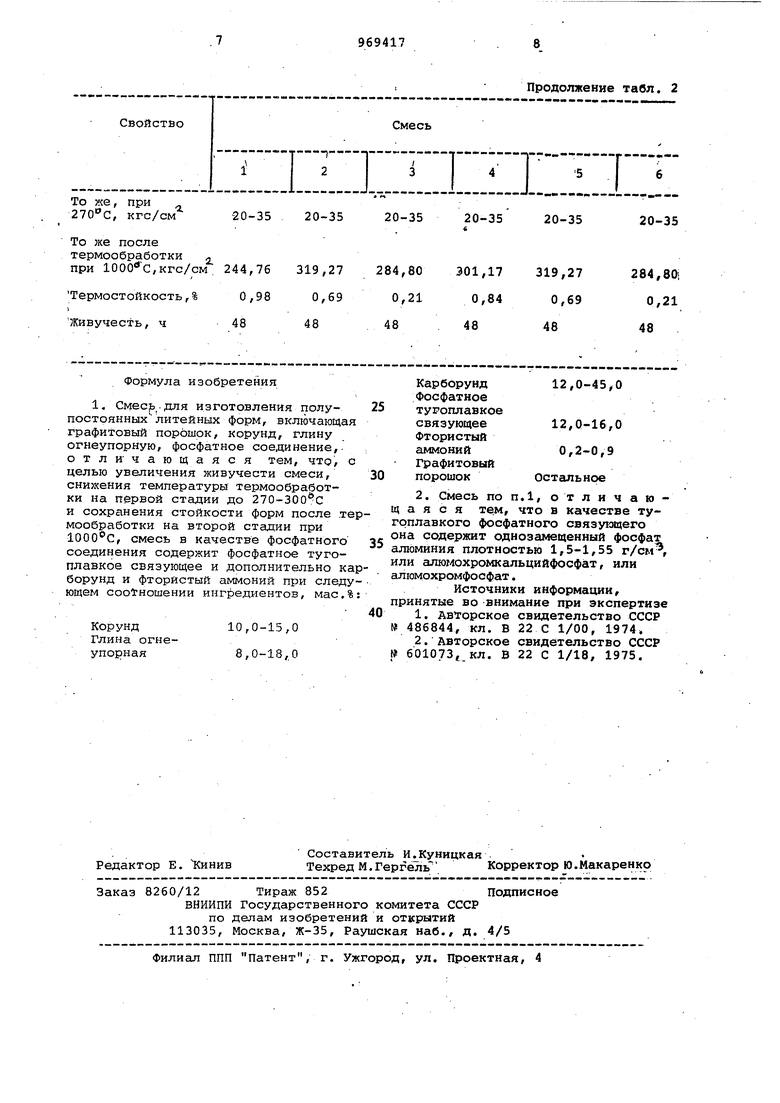

Свойство Прочность при испытании на сжатие, сырая, кгс/см дрочность при I, испытании на сжатие после термообработки при , 256,03 339,14 338,19 кгс/см 39,5 34,4 0,6

JP,a б л я ц а 2

Смеооь

S .

«.ВШШ«.«.К| 3,8593,7 4,8 19Д 34,3 14 14 0,2 0,9 0,6 3,5633,859 338,19 27,81 339Д4

20-35

20-35

,

244,76

319,27

0,98 0,69

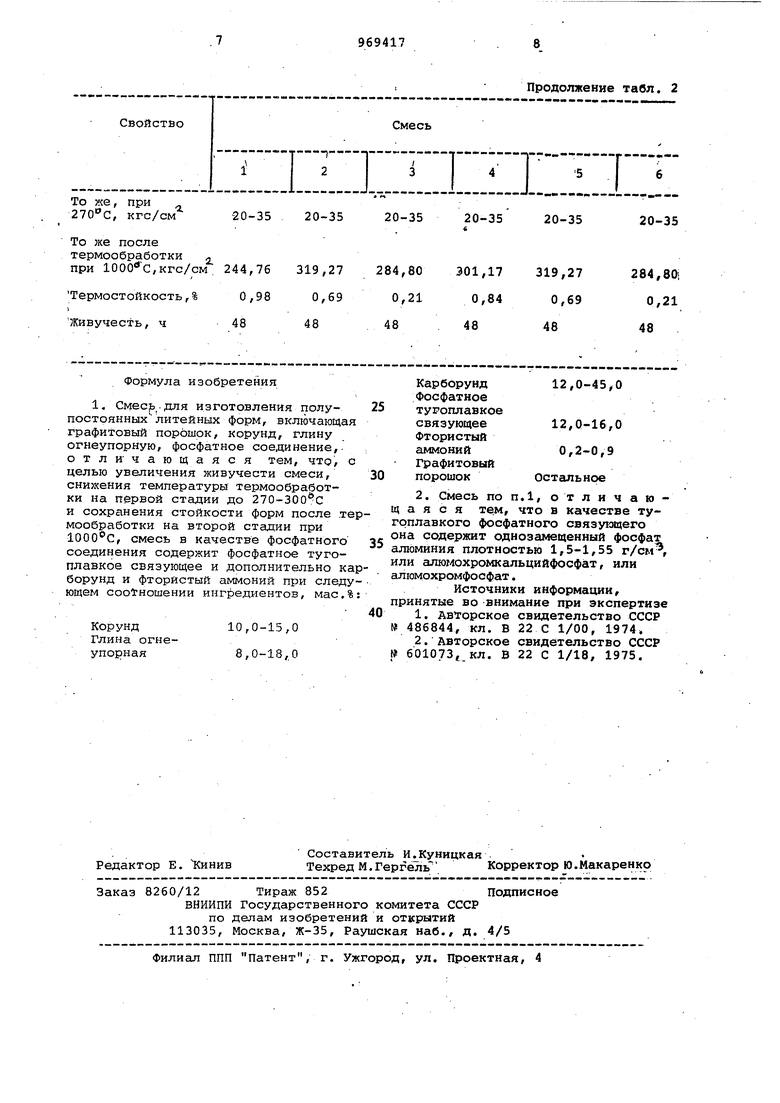

48 48 Формула изобретения 1. Смесь.для изготовления полупостоянных литейных форм, включающая графитовый порошок, корунд, глину огнеупорную, фосфатное соединение,, отличающаяся тем, что, с целью увеличения живучести смеси, снижения температуры термообработки на первой стадии до 270-300 С и сохранения стойкости форм после термообработки на второй стадии при , смесь в качестве фосфатного 35 соединения содержит фосфатное тугоПлавкое связующее и дополнительно карборунд и фтористый аммоний при следу- ющем соотношении ингредиентов, мас.%: 10,0-15,0 Корунд Глина огне8,0-18,0 упорная

Продолжение табл. 2

20-35

20-35

20-35

20-35

«

84,80

301,17

319,27

284,80; 0,21 0,84 0,69 0,21 48 48 48 48 щ го он ал ил ал пр № 12,0-45,0 Карборунд Фосфатное тугоплавкое 12,0-16,0 связующее Фтористый 0,2-0,9 аммоний Графитовый Остальное порошок 2. Смесь по п.1, отличаюая с я тем, что в качестве туплавкого фосфатного связующего а содержит однозамещенный фосфа г юминия плотностью 1,5-1,55 г/смЛ и алюмохромкальцийфосфат, или юмохромфосфат. Источники информации, инятые во внимание при экспертизе 1.Авторское свидетельство СССР 486844, кл. В 22 С 1/00, 1974. 2.Авторское свидетельство СССР 601073, кл. В 22 с 1/18, 1975.

Авторы

Даты

1982-10-30—Публикация

1980-11-13—Подача