Изобретение относится к литейному производству, в частности к области художественного литья.

Цель изобретения - пойьппение срока службы эластичных форм и размерной- точности получаемых копий и выплавляемых моделей за счет использования новой самотвердеющей смеси.

Сущность изобретения заключается в следующем.

Самотвердекмцая смесь содержит 4,4-дифенилметандиизоцианат и- полиэтиленбутиленгликольадипинат в соотношении 2:1 (полиуретан), полиэ тиленбутиленгликольадипинат (полиэфир), смесь 1,4-бутандиола, 1,4-диаза(1Ицикло-2,2,2 -октана и вс11,цы в соотношении соответственно 1,35:1:1.5 (форполимер), графит пылевидный.

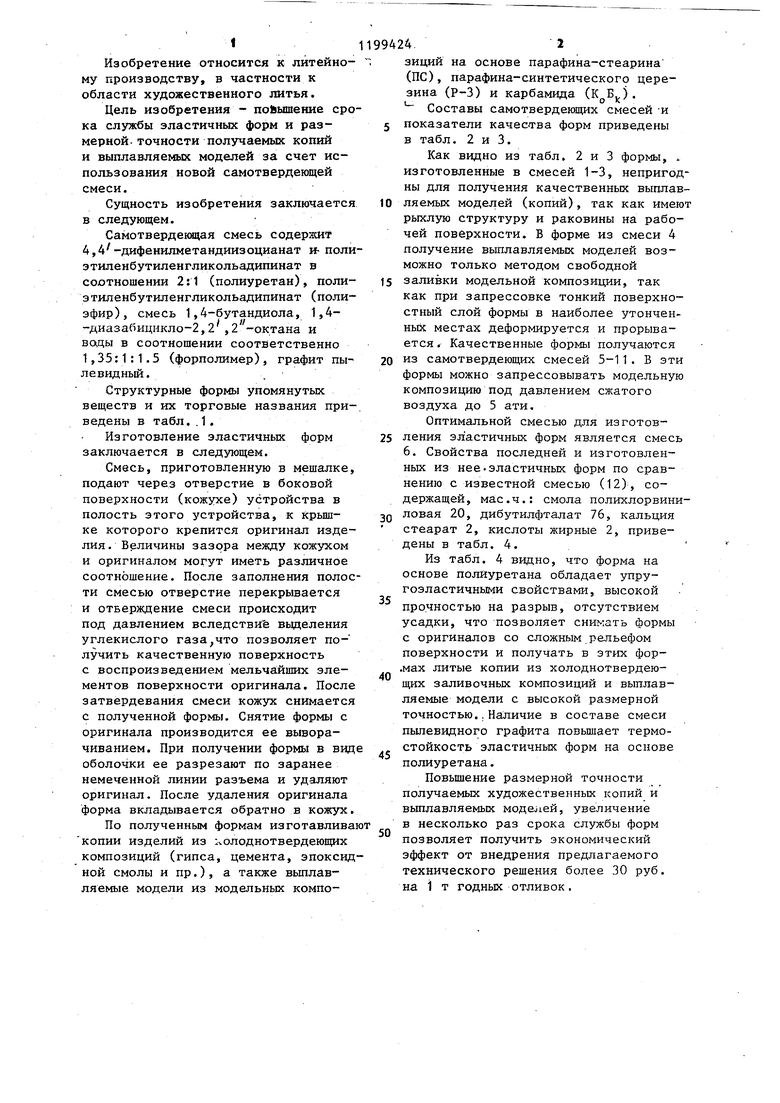

Структурные формы упомянутых веществ и их торговые названия при- ведены в табл. .1.

Изготовление эластичных форм заключается в следующем.

Смесь, приготовленную в мешалке, подают через отверстие в боковой поверхности (кожухе) устройства в полость этого устройства, к крьшке которого крепится оригинал изделия , Величины зазора между кожухом и оригиналом могут иметь различное соотношение. После заполнения полости смесью отверстие перекрывается и отверждение смеси происходит под давлением вследствие вьщеления углекислого газа,что позволяет получить качественную поверхность с воспроизведением мельча йших элементов поверхности оригинала. После затвердевания смеси кожух снимается с полученной формы. Снятие формы с оригинала производится ее выворачиванием. При получении формы в вид оболочки ее разрезают по заранее немеченной линии разъема и удаляют оригинал. После удаления оригинала форма вкладывается обратно в кожух.

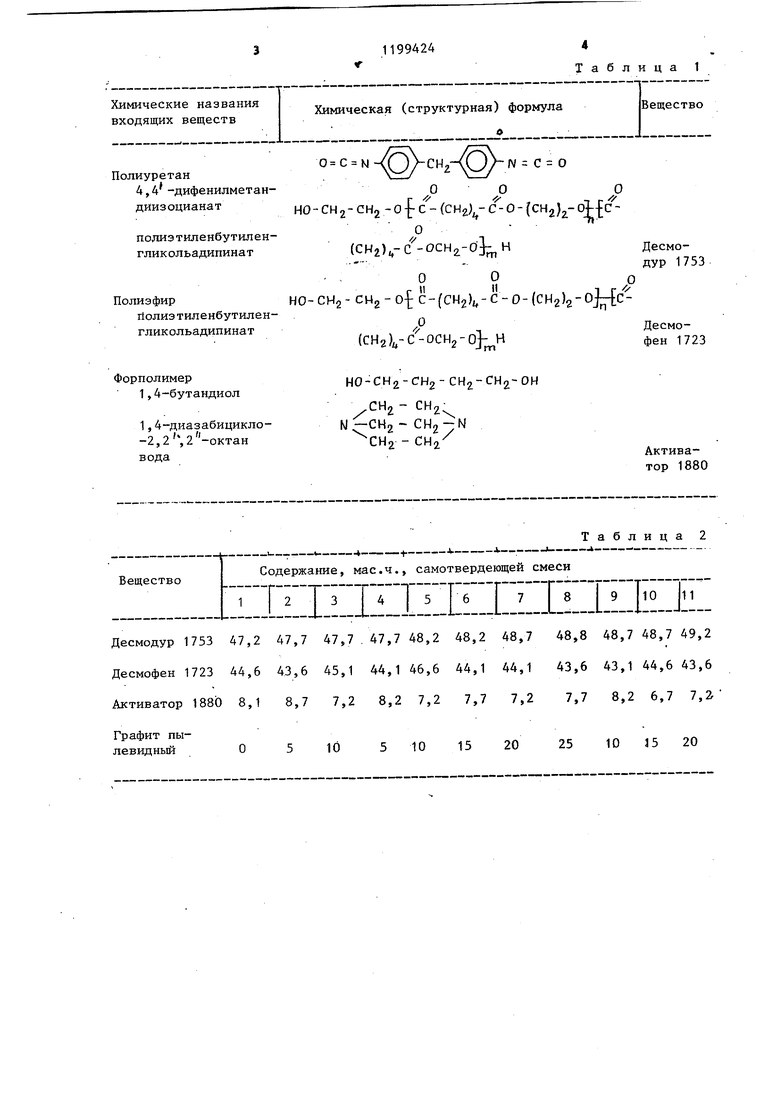

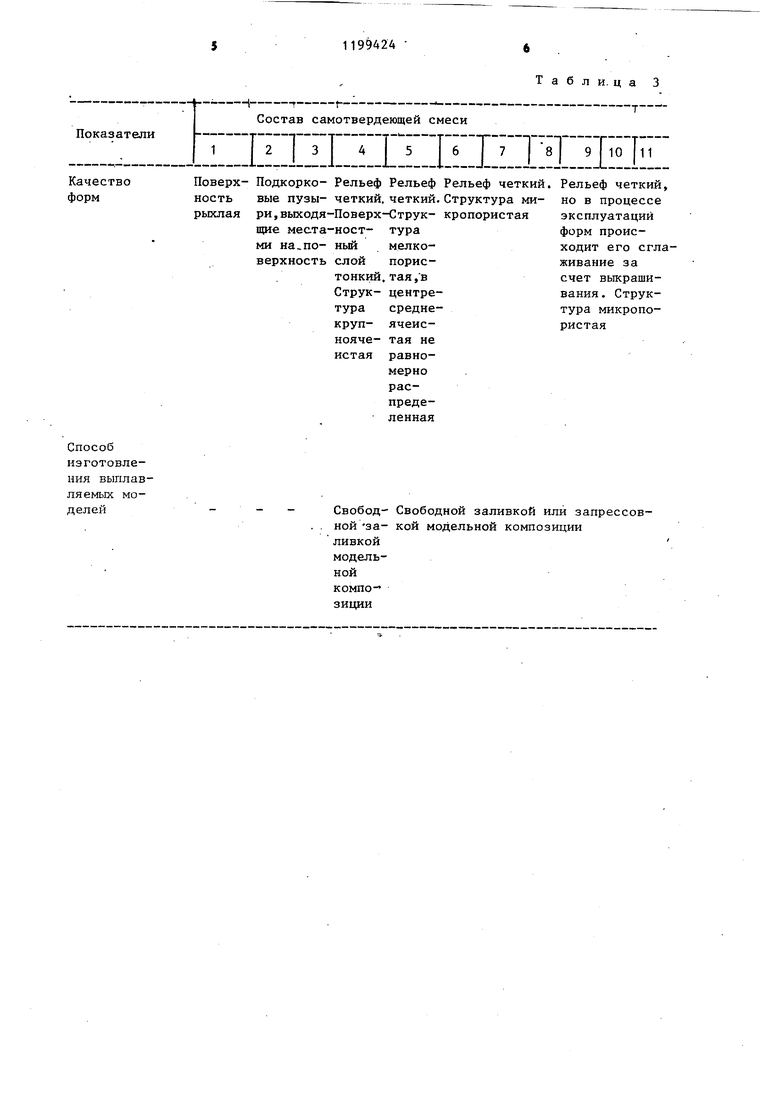

По полученным формам изготавлива копии изделий из ; олоднотвердеющих композиций (гипса, цемента, эпоксидной смолы и пр.), а также выплавляемые модели из модельных композиций на основе парафина-стеарина (ПС), парафина-синтетического церезина (Р-3) и карбамида (). Составы самотвердеющих смесей -и показатели качества форм приведены в табл. 2 и 3.

Как видно из табл. 2 и 3 формы, изготовленные в смесей 1-3, непригодны для получения качественных выплавляемых моделей (копий), так как имею рыхлую структуру и раковины на рабочей поверхности. В форме из смеси 4 получение выплавляемых моделей возможно только методом свободной заливки модельной композиции, так как при запрессовке тонкий поверхностный слой формы в наиболее утонченных местах деформируется и прорывается , Качественные формы получаются из самотвердеющих смесей 5-11. В эти формы можно запрессовывать модельную композицию под давлением сжатого воздуха до 5 ати.

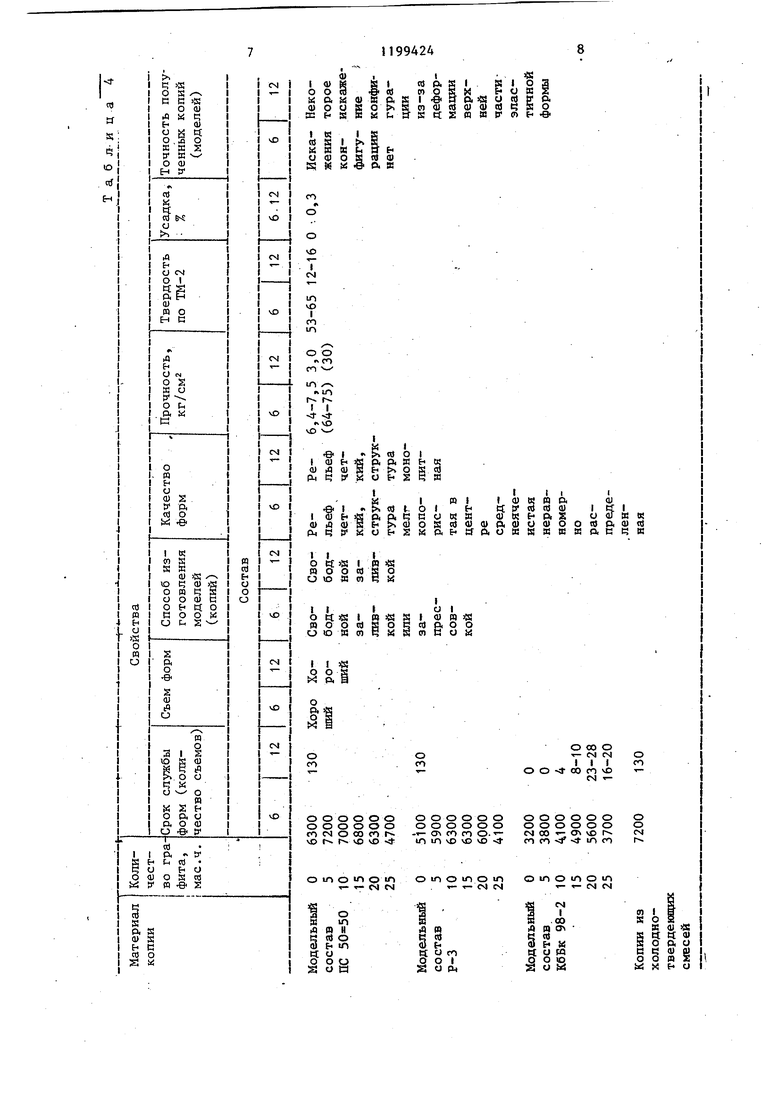

Оптимальной смесью для изготовления эластичных форм является смесь 6. Свойства последней и изготовленных из нее.эластичных форм по сравнению с известной смесью (12), содержащей, ма.с.4.: смола полихлорвиниловая 20, дибутилфталат 76, кальция стеарат 2, кислоты жирные 2, приведены в табл. 4.

Из табл. 4 видно, что форма на основе полиуретана обладает упругоэластичными свойствами, высокой прочностью на разрыв, отсутствием усадки, что позволяет сникать формы с оригиналов со сложным рельефом поверхности и получать в этих фор,мах литые копии из холоднотвердеющих заливочных композиций и выплавляемые модели с высокой размерной точностью..Наличие в составе смеси пылевидного графита повьшает термостойкость эластичных форм на основе полиуретана.

Повышение размерной точности получаемых художественных копий и выплавляемых модеохей, увеличение в несколько раз срока службы форм позволяет получить экономический эффект от внедрения предлагаемого технического решения более 30 руб. на 1 т годных отливок.

Химические названия

Химическая (структурная) формула входящих веществ N Полиуретан 4,4 -дифенилметанно - сн 2- CHj - О СдИизоцианатполиэтиленбутиленгликольадипинатHO-CH2-CH2-O CПолиэфирг1олиэ тил енбутилен гликольадипинат

орполимер

1,4-бутандиол

1,4-диазабицикло-2,2,2 -октан

-2,2

вода

Таблица 1

Вещество (СН2),-С-О 0 п (CH2)i,-c-O

НО-СН2-СН2-СН2-СН2-ОН

СН - СН. Ы СН2 - CH2-N СН2 -

Активатор 1880 N С О (снг)- с- о - (cH2)j,- oj-|c ДесмоДУР 1753 0о CH2)/,-C-0-(CH2)2-OJ; cДесмоH2-0 Hфен 1723

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок | 1985 |

|

SU1340886A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ СО СЛОЖНЫМ ПОВЕРХНОСТНЫМ РЕЛЬЕФОМ | 1990 |

|

RU2007256C1 |

| СМЕСЬ НАЛИВНАЯ САМОТВЕРДЕЮЩАЯ НА ЦЕМЕНТНОМ СВЯЗУЮЩЕМ ДЛЯ ПРОИЗВОДСТВА ТОЧНЫХ ОТЛИВОК | 2007 |

|

RU2326750C1 |

| Способ получения гипсовых моделей | 1988 |

|

SU1641500A1 |

| ЛИТЬЕВАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2088619C1 |

| СМЕСЬ НАЛИВНАЯ С ПОВЫШЕННОЙ ТЕРМОХИМИЧЕСКОЙ УСТОЙЧИВОСТЬЮ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ФОРМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2427441C1 |

| Способ изготовления формы для получения копий художественных изделий | 1986 |

|

SU1466961A1 |

| СМЕСЬ НАЛИВНАЯ САМОТВЕРДЕЮЩАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2252103C1 |

| Композиция для формования подошв обуви | 1980 |

|

SU905242A1 |

| СПОСОБ ИЗГОТОВЛЕПИЯ ОДНОСЛОЙНЫХ КЕРАМИЧЕСКИХФОРМ | 1972 |

|

SU349467A1 |

САМОТВЕРДЕНЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНЫХ ФОРМ ПРИ ПРОИЗВОДСТВЕ КОПИЙ ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЙ И ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ, включающая огнеупорный материал и полимерное соединение, о т л ич. а ю щ а я с -я тему что, с цегъю повьшения срока службы эластичных форм и размерной точности получаемых копий и вьтлавляемых моделей, в качестве полимерного соединения она содержит полиуретан в виде 4,4 -дифенилметандиизоцианата и полиэтиленбутиленгликольадипината в соотношении 2:1, полиэфир в виде полиэтиленбутиленгликольадипината, форполимер в виде смеси 1,4-бутандиола, 1,4-диазаби1Щкло-2,2 ,2 -октана и воды в соотношении соответственно 1,35:1:1,5, а в качестве огнеупорного материала - пылевидный графит, при следующем соотношении ингредиентов, мае.ч.: Полиуретан указанного вида 47,7-48,7 Полиэфир указанного (Л вида 43,6-44,6 Форполимер указанного вида7,2-8,2 Пылевидный 5-20 графит со со 4 to 4ib

Десмодур 1753 47,2 47,7 47,7 . 47,7 48,2 48,2 48,7 Десмофен 1723 44,6 43,6 45,1 44,1 46,6 44,1 44,1 Активатор 1880 8,1 8,7 7,2 8,2 7,2 7,7 7,2

Графит пы10левидный

Таблица 2

48,8 48,7 48,7 49,2

43,6 43,1 44,6 43,6

7,7 8,2 6,7 7,2.

20

25

10 35

20

15 Поверх- ПодкоркоКачествоформ ность вые пузырьпслая ри,выходящие местами на,поверхностьСпособ изготовления выплавляемых моСвободделейной заливкоймодельнойкомпозиции

Табли. ца 3

Рельеф четкий, но в процессе эксплуатации форм происходит его сглаживание за счет вьпсрашивания. Структура микропористаяРельеф Рельеф Рельеф четкий, четкий, четкий.Структура миПоверх-Струк- кропористая ност- тура ньй мелкослой пористонкий. тая,в Струк- центретура среднекруп- ячеиснояче- тая не истая равномернораспределеннаяСвободной заливкой или запрессовкой модельной композиции

| Оболенцев Ф.Д., Иванова Л.А., Каркин В.И | |||

| и Попов С.В | |||

| О технологии художественного литья | |||

| - Литейное производство, 1981, № 3 | |||

| Способ изготовления форм для отливки гипсовых и цементных архитектурных деталей | 1950 |

|

SU91258A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1985-12-23—Публикация

1982-11-10—Подача