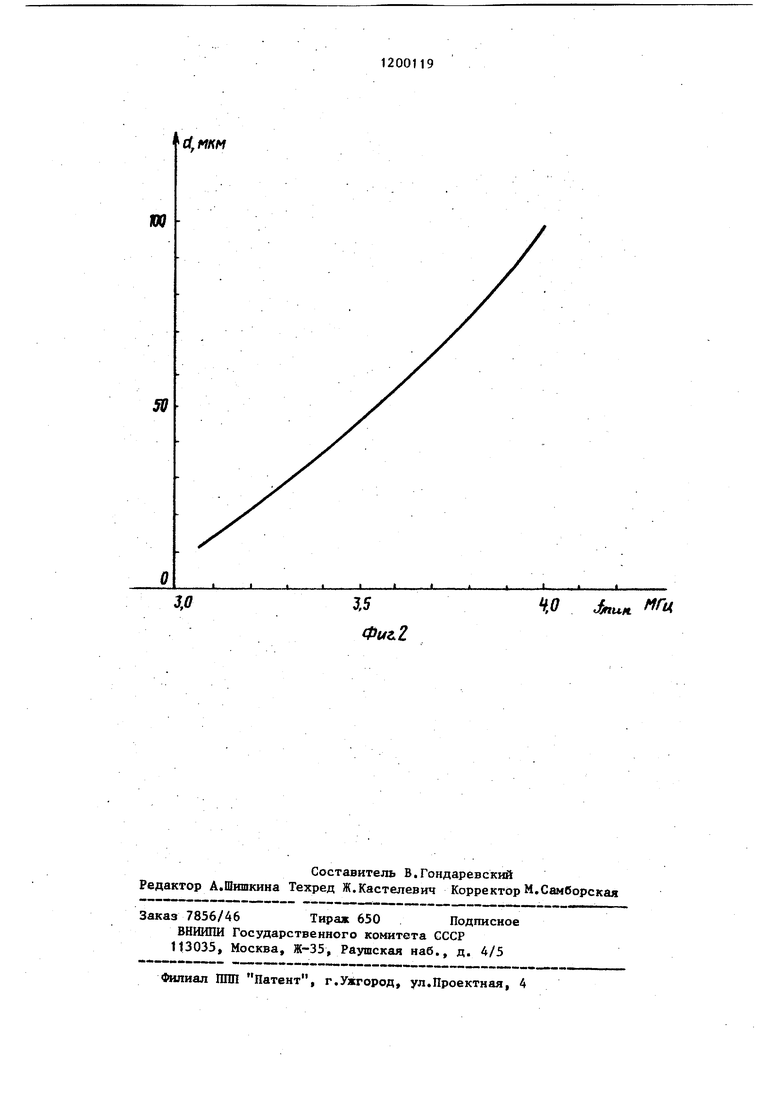

11 Изобретение относится к области ультразвуковой толщинометрии и может быть использовано при измерении тонких покрытий изделий, например покрытий, полученных напылением металлов в вакууме. Цель изобретения - расширение диа пазона измерений в сторону малых толщин, в частности меньших 100 мкм, благодаря измерению толщины с помощь первого частотного минимума суммарно го спектра части излучаемого ультразвукового импульса и принятого с заданной задержкой относительно него эхо-сигнала, отраженного от поверхкости покрытия, что позволяет получить частотный минимум в мегагерцево диапазоне частот. На фиг.1 представлена функциональ ная схема устройства, реализующего предлагаемый способ; на фиг.2 - график зависимости положения частотного минимума , от толщины d никелевог покрытия, нанесенного на подложку из слюды. Устройство, реализующее ультразву ковой способ измерения толщины покры тий изделий, содержит генератор 1 коротких импульсов, электрически свя занные с ним широкополосные идентичные преобразователи 2, установленные на звукопроводящий слой 3 толщиной h) и звукопроводящий слой 4 толщиной h«f. Устройство также содержит последовательно соединенные широкополосный усилитель 5, вход которого соединен с преобразователями 2, временной селектор 6 и анализатор 7 спектра. На фиг.1 обозначены также контроли руемое изделие 8 и его покрытие 9.. Высота звукопроводящих слоев выбирается таким образом, чтобы соблюдалось условие hi , Jl± -1- где hj, h4 - толщина звукопроводящих слоев 3 и 4, м; с,, С4 скорость распространегния ультразвуковых колебаний в материале звукопроводящих слоев 3 и 4, м/с; д - максимальная чатотная составляющая излучаемого импульса, Гц. Ультразвуковой способ измерения толщины покрытий изделий заключается в следующем. Располагают между преобразователями 2 и покрытием 9 изделия 8 звукопроводящий слой 3, акустически контактирующий с покрытием 9, и звукопроводящий слой 4, акустически контактирующий с воздухом и образующий своей свободной поверхностью эталонный отражатель. Излучают при помощи генератора 1 и преобразователей 2 ультразвук. Ультразвуковые колебания отражаются от поверхности покрытия 9 и свободной поверхности звукопроводящего слоя 4, поступаютна преобразователи 2 и в виде электрического сигнала усиливаются усили телем 5. Затем эти принятые сигналы при помощи селектора 6 отделяются от сигналов помех и подаются на анализатор 7 спектра. При помощи анализатора 7 определяют суммарный спектр принятых сигналов и фиксируют его первый частотный минимум. С помощью первого частотного минимума определяют толщину покрытия 9, например, по тарировочным графикам аналогичным графику, приведенному на фиг.2. Погрешность ультразвукового способа измерения толщины покрытий изделий составляет порядка 4%.

3.0

л t1-.-. ...I.

.0 JSnu МГц

Д5 Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля изделия | 1987 |

|

SU1516782A1 |

| Способ ультразвукового контроля качества изделий | 1987 |

|

SU1471119A1 |

| Способ ультразвукового контроля качества изделий | 1990 |

|

SU1719981A1 |

| Способ ультразвукового контроля качества изделий | 1988 |

|

SU1490631A1 |

| Способ ультразвукового контроля качества тонкостенных изделий и покрытий | 1991 |

|

SU1827620A1 |

| Способ ультразвукового контроля качества изделий с соединением сваркой давлением | 1987 |

|

SU1483353A1 |

| Устройство ультразвукового контроля качества изделий | 1990 |

|

SU1763971A1 |

| Способ ультразвукового контроля качества изделий | 1989 |

|

SU1668933A1 |

| Способ определения структуры материала и устройство для его осуществления | 1986 |

|

SU1385058A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2011193C1 |

УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЙ ИЗДЕЛИЙ, заключающийся в том, что располагают между преобразователем и покрытием звукопроводящий слой, излучают им% .« eCSCs ly Jf,. рг II .. пульсы ультразвуковых колебаний и принимают эхо-сигналы от поверхности покрытия, отличающийся тем, что, с целью расширения диапазона измерений, в звукопроводящем слое выполняют эталонный отражатель, принимают эхо-сигналы от него, ощ5еделяют суммарный спектр принятых эхо-сигналов и по величине первого частотного минимума суммарного спектра определяют толщину покрытия, а время t задержки между эхо-сигналами выбирают из выражения t 1/2fo ,; где fg - максимальная частотная сосi тавляющая излучающего им(Л пульса. С ю со

| 0 |

|

SU389401A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-12-23—Публикация

1984-06-20—Подача