Изобретение относится к акустическим методам неразрушающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии с помощью эхо-сигналов различных изделий, в частности изделий со сварными соединениями.

Целью изобретения является повышение чувствительности и достоверности контроля изделий за счет обеспечения условий для получения четкого интерференционного минимума в суммарном спектре двух эхо-сигналов как при контроле тонкостенных изделий из материалов с высоким коэффициентом затухания УЗ-колебаний по эхо-сигналам от передней и задней граней изделия, так и при контроле изделий с соединением сваркой давлением по эхо-сигналам от соединения и задней грани изделия

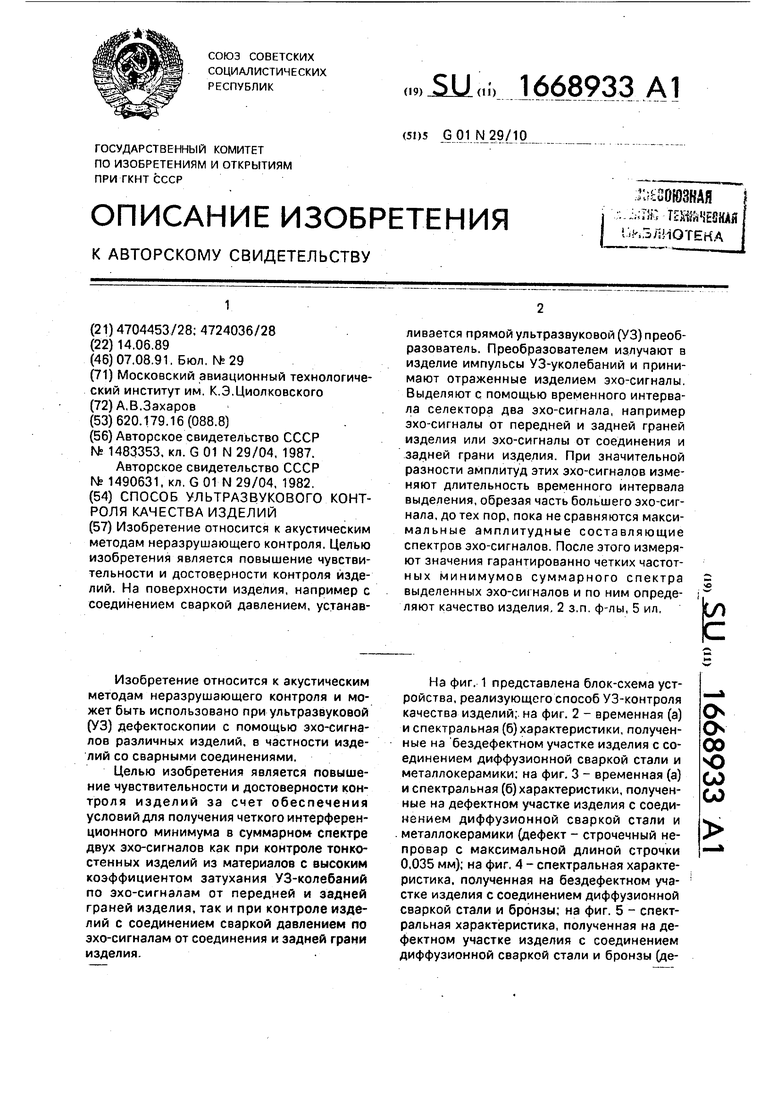

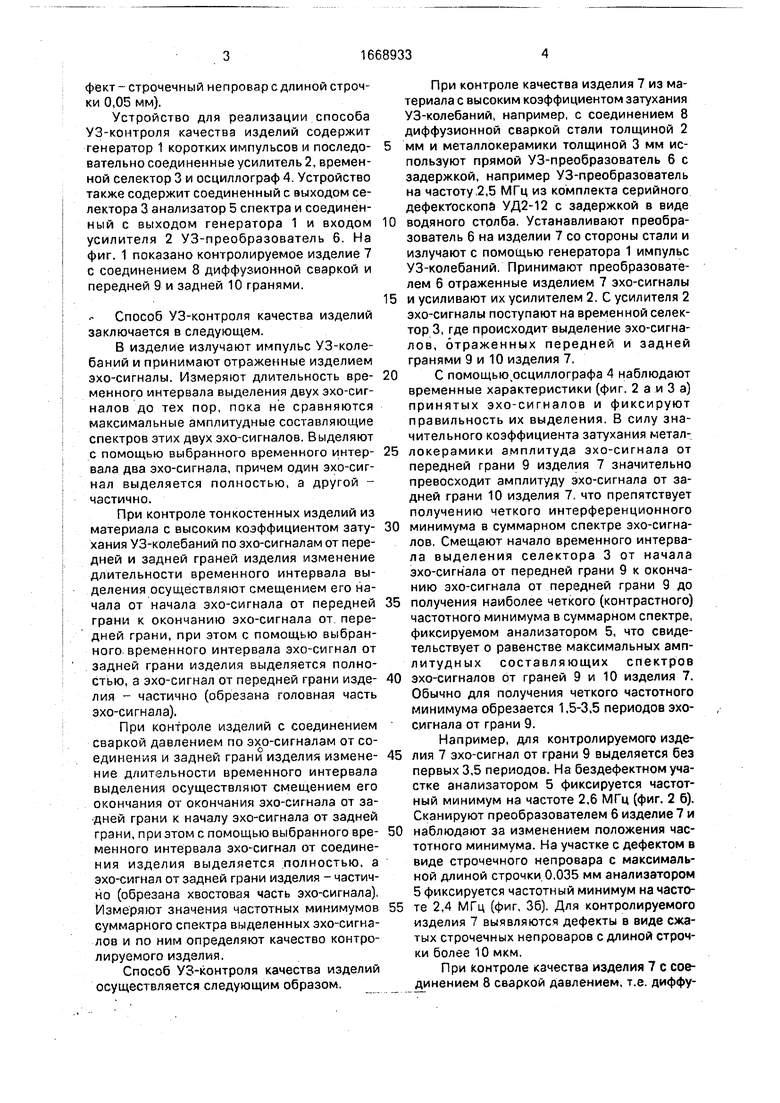

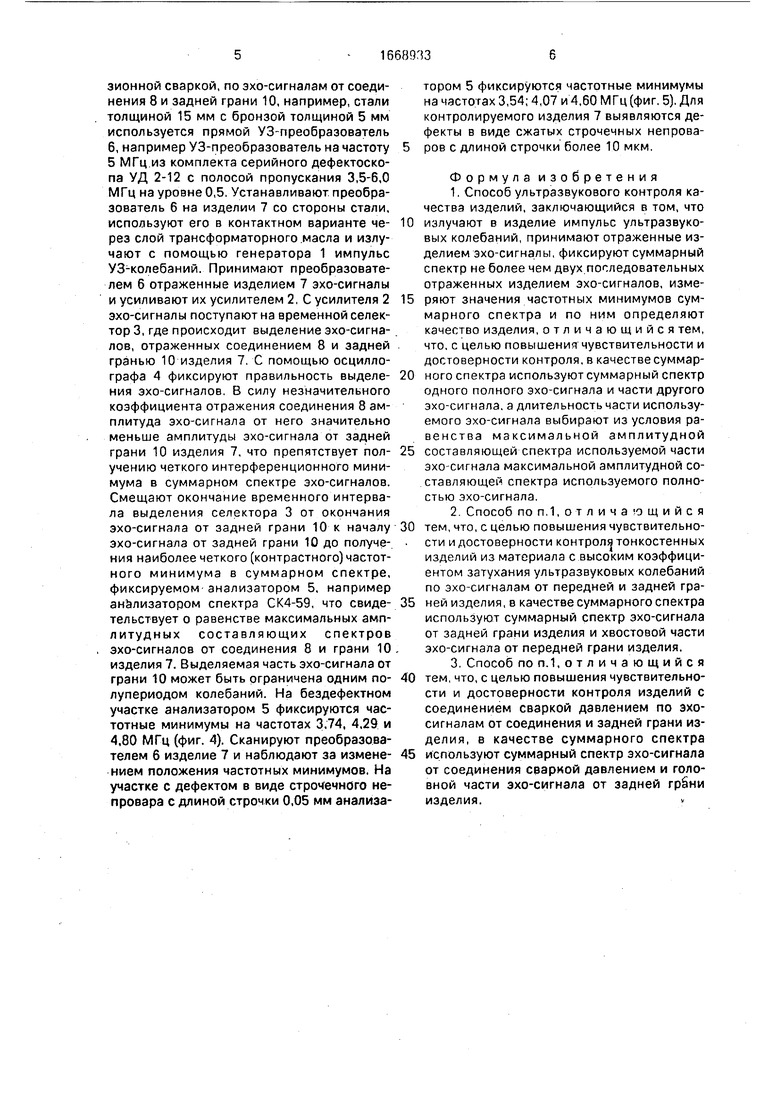

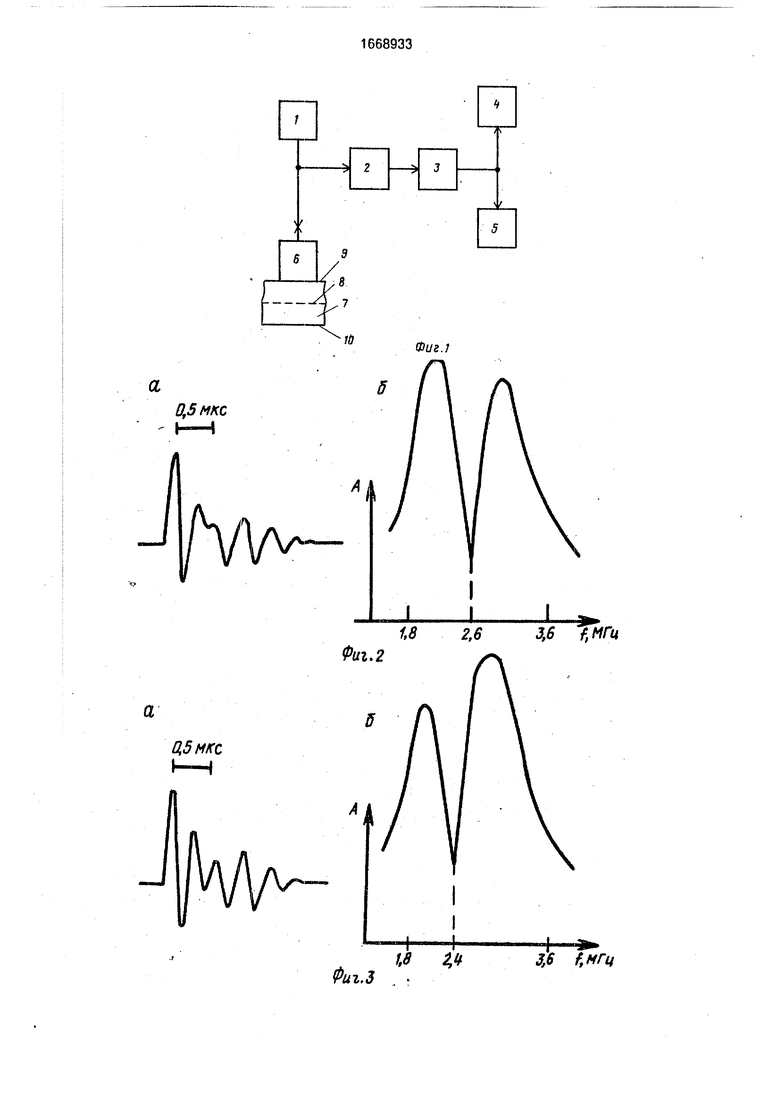

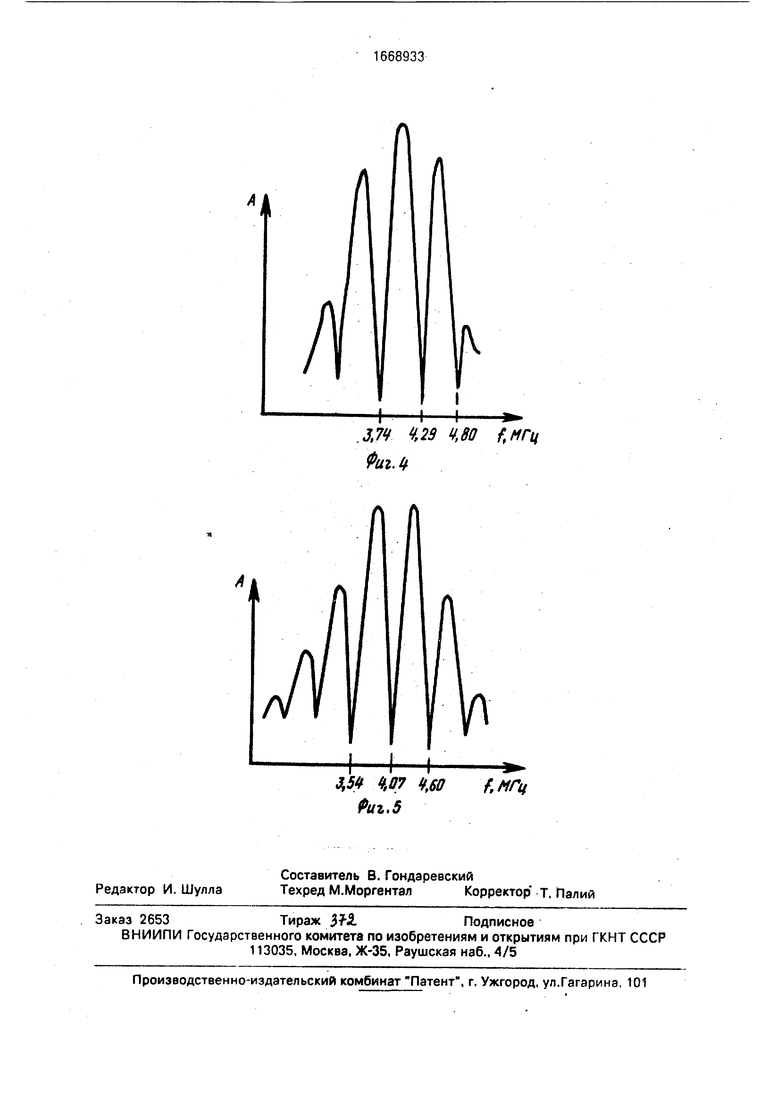

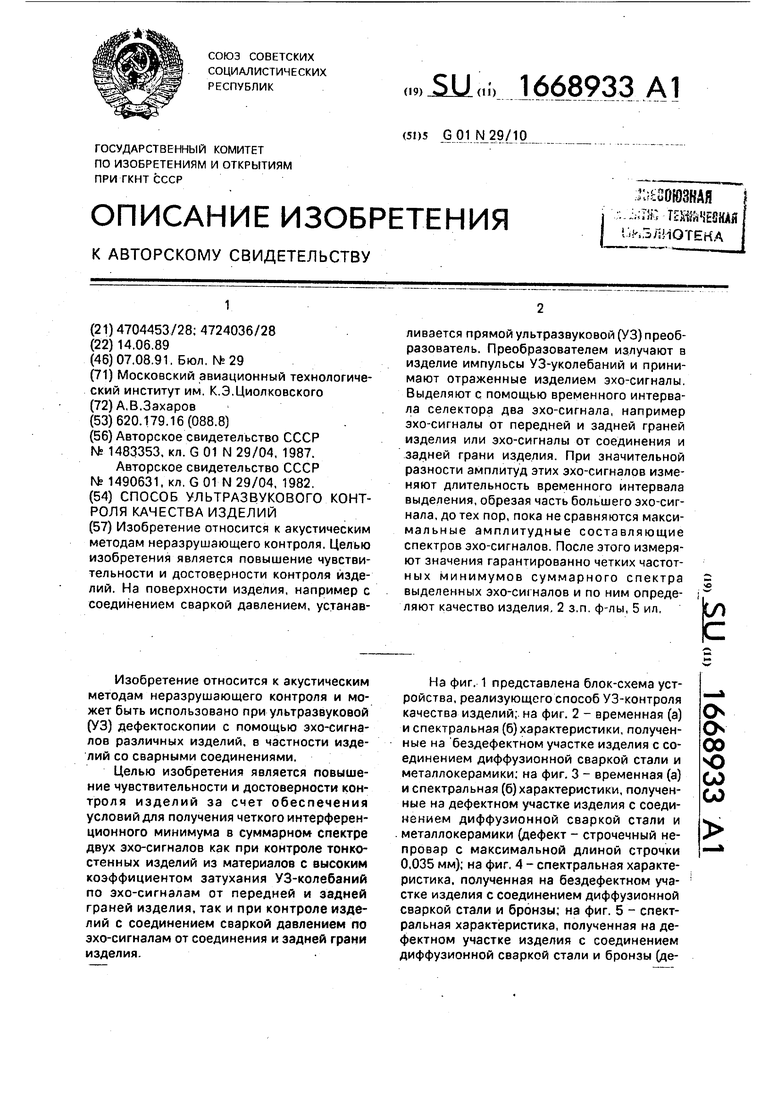

На фиг. 1 представлена блок-схема устройства, реализующего способ УЗ-контроля качества изделий, на фиг. 2 - временная (а) и спектральная (б)характеристики, полученные на бездефектном участке изделия с соединением диффузионной сваркой стали и металлокерамики; на фиг. 3 - временная (а) и спектральная (б)характеристики, полученные на дефектном участке изделия с соединением диффузионной сваркой стали и металлокерамики (дефект - строчечный непровар с максимальной длиной строчки 0,035 мм); на фиг. 4 - спектральная характеристика, полученная на бездефектном участке изделия с соединением диффузионной сваркой стали и бронзы; на фиг. 5 - спектральная характеристика, полученная на дефектном участке изделия с соединением диффузионной сваркой стали и бронзы (де

О 00

о

со со

фект - строчечный непровар с длиной строчки 0,05 мм).

Устройство для реализации способа УЗ-контроля качества изделий содержит генератор 1 коротких импульсов и последовательно соединенные усилитель 2, временной селектор 3 и осциллограф 4. Устройство также содержит соединенный с выходом селектора 3 анализатор 5 спектра и соединенный с выходом генератора 1 и входом усилителя 2 УЗ-преобразователь 6. На фиг. 1 показано контролируемое изделие 7 с соединением 8 диффузионной сваркой и передней 9 и задней 10 гранями.

Способ УЗ-контроля качества изделий заключается в следующем.

В изделие излучают импульс УЗ-коле- баний и принимают отраженные изделием эхо-сигналы. Измеряют длительность временного интервала выделения двух эхо-сигналов до тех пор, пока не сравняются максимальные амплитудные составляющие спектров этих двух эхо-сигналов. Выделяют с помощью выбранного временного интервала два эхо-сигнала, причем один эхо-сигнал выделяется полностью, а другой - частично,

При контроле тонкостенных изделий из материала с высоким коэффициентом затухания УЗ-колебаний по эхо-сигналам от передней и задней граней изделия изменение длительности временного интервала выделения осуществляют смещением его начала от начала эхо-сигнала от передней грани к окончанию эхо-сигнала от передней грани, при этом с помощью выбранного временного интервала эхо-сигнал от задней грани изделия выделяется полностью, а эхо-сигнал от передней грани изделия - частично (обрезана головная часть эхо-сигнала).

При контроле изделий с соединением сваркой давлением по эхо-сигналам от соединения и задней грани изделия изменение длительности временного интервала выделения осуществляют смещением его окончания or окончания эхо-сигнала от задней грани к началу эхо-сигнала от задней грани, при этом с помощью выбранного временного интервала эхо-сигнал от соединения изделия выделяется полностью, а эхо-сигнал от задней грани изделия - частично (обрезана хвостовая часть эхо-сигнала). Измеряют значения частотных минимумов суммарного спектра выделенных эхо-сигналов и по ним определяют качество контролируемого изделия.

Способ УЗ-контроля качества изделий осуществляется следующим образом.

При контроле качества изделия 7 из материала с высоким коэффициентом затухания УЗ-колебаний, например, с соединением 8 диффузионной сваркой стали толщиной 2

мм и металлокерамики толщиной 3 мм используют прямой УЗ-преобразователь 6 с задержкой, например УЗ-преобразователь на частоту 2,5 МГц из комплекта серийного дефектоскопа УД2-12 с задержкой в виде

0 водяного столба. Устанавливают преобразователь 6 на изделии 7 со стороны стали и излучают с помощью генератора 1 импульс УЗ-колебаний. Принимают преобразователем 6 отраженные изделием 7 эхо-сигналы

5 и усиливают их усилителем 2. С усилителя 2 эхо-сигналы поступают на временной селектор 3, где происходит выделение эхо-сигналов, отраженных передней и задней гранями 9 и 10 изделия 7.

0 С помощью.осциллографа 4 наблюдают временные характеристики (фиг. 2 а и 3 а) принятых эхо-сигналов и фиксируют правильность их выделения. В силу значительного коэффициента затухания метал5 локерамики амплитуда эхо-сигнала от передней грани 9 изделия 7 значительно превосходит амплитуду эхо-сигнала от задней грани 10 изделия 7, что препятствует получению четкого интерференционного

0 минимума в суммарном спектре эхо-сигналов. Смещают начало временного интервала выделения селектора 3 от начала эхо-сигнала от передней грани 9 к окончанию эхо-сигнала от передней грани 9 до

5 получения наиболее четкого (контрастного) частотного минимума в суммарном спектре, фиксируемом анализатором 5, что свидетельствует о равенстве максимальных амп- литудных составляющих спектров

0 эхо-сигналов от граней 9 и 10 изделия 7. Обычно для получения четкого частотного минимума обрезается 1,5-3,5 периодов эхо- сигнала от грани 9.

Например, для контролируемого изде5 лия 7 эхо-сигнал от грани 9 выделяется без первых 3.5 периодов. На бездефектном участке анализатором 5 фиксируется частотный минимум на частоте 2,6 МГц (фиг. 2 б). Сканируют преобразователем 6 изделие 7 и

0 наблюдают за изменением положения частотного минимума. На участке с дефектом в виде строчечного непровара с максимальной длиной строчки 0,035 мм анализатором 5 фиксируется частотный минимум на часто5 те 2,4 МГц (фиг, 36). Для контролируемого изделия 7 выявляются дефекты в виде сжатых строчечных непроваров с длиной строчки более 10 мкм.

При контроле качества изделия 7 с соединением 8 сваркой давлением, т.е. диффузионной сваркой, по эхо-сигналам от соединения 8 и задней грани 10, например, стали толщиной 15 мм с бронзой толщиной 5 мм используется прямой УЗ-преобразователь 6, например УЗ-преобразователь на частоту 5 МГц из комплекта серийного дефектоскопа УД 2-12 с полосой пропускания 3,5-6,0 МГц на уровне 0,5. Устанавливают преобразователь 6 на изделии 7 со стороны стали, используют его в контактном варианте через слой трансформаторного масла и излучают с помощью генератора 1 импульс УЗ-колебаний. Принимают преобразователем 6 отраженные изделием 7 эхо-сигналы и усиливают их усилителем 2. С усилителя 2 эхо-сигналы поступают на временной селектор 3, где происходит выделение эхо-сигналов, отраженных соединением 8 и задней гранью 10 изделия 7. С помощью осциллографа 4 фиксируют правильность выделения эхо-сигналов. В силу незначительного коэффициента отражения соединения 8 амплитуда эхо-сигнала от него значительно меньше амплитуды эхо-сигнала от задней грани 10 изделия 7, что препятствует получению четкого интерференционного минимума в суммарном спектре эхо-сигналов. Смещают окончание временного интервала выделения селектора 3 от окончания эхо-сигнала от задней грани 10 к началу эхо-сигнала от задней грани 10 до получения наиболее четкого (контрастного) частотного минимума в суммарном спектре, фиксируемом анализатором 5, например анализатором спектра СК4-59, что свидетельствует о равенстве максимальных амплитудных составляющих спектров эхо-сигналов от соединения 8 и грани 10 изделия 7. Выделяемая часть эхо-сигнала от грани 10 может быть ограничена одним полупериодом колебаний. На бездефектном участке анализатором 5 фиксируются частотные минимумы на частотах 3,74, 4,29 и 4,80 МГц (фиг. 4). Сканируют преобразователем 6 изделие 7 и наблюдают за изменением положения частотных минимумов. На участке с дефектом в виде строчечного непровара с длиной строчки 0,05 мм анализатором 5 фиксируются частотные минимумы на частотах 3,54; 4,07 и 4,60 МГц (фиг. 5). Для контролируемого изделия 7 выявляются дефекты в виде сжатых строчечных непрова- ров с длиной строчки более 10 мкм.

Формула изобретения 1. Способ ультразвукового контроля качества изделий, заключающийся в том, что

излучают в изделие импульс ультразвуковых колебаний, принимают отраженные изделием эхо-сигналы, фиксируют суммарный спектр не более чем двух последовательных отраженных изделием эхо-сигналов, измеряют значения частотных минимумов суммарного спектра и по ним определяют качество изделия, отличающийся тем, что, с целью повышение чувствительности и достоверности контроля, в качестве суммарнаго спектра используют суммарный спектр одного полного эхо-сигнала и части другого эхо-сигнала, а длительность части используемого эхо-сигнала выбирают из условия ра- венства максимальной амплитудной

составляющей спектра используемой части эхо сигнала максимальной амплитудной составляющей спектра используемого полностью эхо-сигнала.

2 Способ по п.1,отличающийся

тем, что, с целью повышения чувствительности и достоверности контроля тонкостенных изделий из материала с высоким коэффициентом затухания ультразвуковых колебаний по эхо-сигналам от передней и задней граней изделия, в качестве суммарного спектра

используют суммарный спектр эхо-сигнала

от задней грани изделия и хвостовой части

эхо-сигнала от передней грани изделия,

3. Способ по п.1,отличающийся

тем, что, с целью повышения чувствительности и достоверности контроля изделий с соединением сваркой давлением по эхо- сигналам от соединения и задней грани изделия, в качестве суммарного спектра

используют суммарный спектр эхо-сигнала от соединения сваркой давлением и головной части эхо-сигнала от задней грЈни изделия,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля качества изделий | 1987 |

|

SU1471119A1 |

| Способ ультразвукового контроля качества изделий | 1990 |

|

SU1719981A1 |

| Способ ультразвукового контроля качества изделий с соединением сваркой давлением | 1987 |

|

SU1483353A1 |

| Способ ультразвукового контроля качества тонкостенных изделий и покрытий | 1991 |

|

SU1827620A1 |

| Способ ультразвукового контроля качества сварных соединений изделий | 1990 |

|

SU1716424A1 |

| Способ ультразвукового контроля качества изделий | 1988 |

|

SU1490631A1 |

| Способ ультразвукового контроля качества диффузионной сварки изделий | 1984 |

|

SU1206691A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2011193C1 |

| Способ ультразвукового контроля изделия | 1987 |

|

SU1516782A1 |

| Ультразвуковой способ измерения толщины покрытий изделий | 1984 |

|

SU1200119A1 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение чувствительности и достоверности контроля изделий. На поверхности изделия, например с соединением сваркой давлением, устанавливается прямой ультразвуковой (УЗ) преобразователь. Преобразователем излучают в изделие импульсы УЗ-уколебаний и принимают отраженные изделием эхо-сигналы. Выделяют с помощью временного интервала селектора два эхо-сигнала, например эхо-сигналы от передней и задней граней изделия или эхо-сигналы от соединения и задней грани изделия. При значительной разности амплитуд этих эхо-сигналов изменяют длительность временного интервала выделения, обрезая часть большего эхо-сигнала, до тех пор, пока не сравняются максимальные амплитудные составляющие спектров эхо-сигналов. После этого измеряют значения гарантированно четких частотных минимумов суммарного спектра выделенных эхо-сигналов и по ним определяют качество изделия. 2 з.п.ф-лы, 5 ил.

LЛ

/

7 0

a

0,5 мкс

Фиг.З

Фиг л

3,6 f, МГц

1,8

3,6 ЬмГц

3,74 4,23 4,80 f, МГц Фиг. it

| Способ ультразвукового контроля качества изделий с соединением сваркой давлением | 1987 |

|

SU1483353A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ультразвукового контроля качества изделий | 1988 |

|

SU1490631A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-08-07—Публикация

1989-06-14—Подача